Horno de optimización de energía

Horno de optimización de energía

El horno de optimización de energía (EOF) es un horno para la fabricación de acero primario. El proceso de fabricación de acero en el EOF fue desarrollado por el pionero de la mini acería Willy Korf junto con sus colegas. El proceso está operando en la planta de GERDAU Divinopolis en Brasil y en la planta de JSW SISCOL y en la planta de Hospet Steel de Mukand en India. La primera unidad entró en producción en 1982.

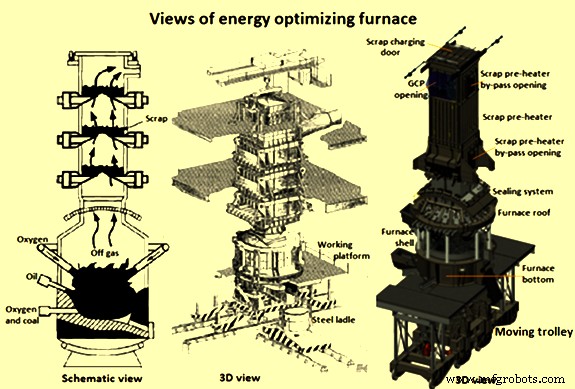

Hay disponibles EOF de capacidades estándar de 30 t/40 t, 60 t/80 t y 100 t/120 t. Las características y dimensiones básicas de los EOF son (i) superficie del hogar en el rango de 6,6 m2 a 22 m2, (ii) diámetro de la carcasa en el rango de 5,3 m a 7,5 m, (iii) altura total desde la plataforma de trabajo hasta el nivel superior es de alrededor de 17 m a 25 m, (iv) hay una o dos etapas de precalentamiento de chatarra, y (v) el ángulo de inclinación para roscar y desescoriar es de hasta 8 grados. En la Fig. 1 se muestran varias vistas del EOF y en la Fig. 2 se muestra una vista del EOF desde la plataforma de trabajo.

Fig. 1 Vistas del horno de optimización de energía

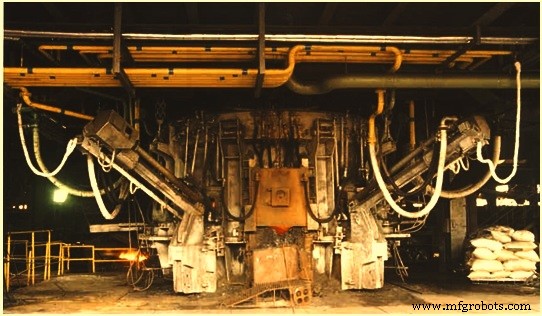

Fig. 2 Vista del EOF desde la plataforma de trabajo

El principio del proceso

EOF es un horno de fusión/refinación para la producción de acero líquido. Está teniendo un precalentador de chatarra. El principio básico consiste en trabajar con oxígeno combinado sumergido y atmosférico (O2) soplado en una carga inicial que contiene metal caliente (HM), chatarra sólida precalentada y fundentes para la formación de escorias. La chatarra se precalienta a alrededor de 850 °C a 900 °C por el calor sensible en el gas de escape en una o dos cámaras ubicadas sobre el techo del horno. El O2 soplado sumergido reacciona con el carbono (C) del metal caliente y genera burbujas de monóxido de carbono (CO) que viajan a través del baño líquido hasta la atmósfera del horno. Aquí el CO se quema a dióxido de carbono (CO2) por el O2 que pasa a través de inyectores atmosféricos y lanzas supersónicas. El burbujeo de CO genera una acción de agitación muy fuerte y aumenta significativamente la superficie del baño. Esto permite la transferencia de una buena cantidad de calor al baño. El proceso también constituye el desescoriado y la formación de la escoria secundaria.

EOF ha sido concebido para utilizar el calor sensible de los convertidores de acero de tamaño pequeño y mediano de manera efectiva. Es un proceso de fabricación de acero con O2 básico de soplado combinado donde una mezcla de HM, chatarra y hierro de reducción directa (DRI) forma la carga. El O2 se sopla a través de dos números de toberas sumergidas y uno o dos números de lanzas supersónicas. La postcombustión de los gases emergentes por encima del baño de acero se realiza mediante cuatro números de inyectores atmosféricos y por fuga de aire por la puerta, aportando así una parte del calor al baño metálico y el resto para el precalentamiento de chatarra para el posterior calor. El orificio para grifería y el mecanismo de inclinación están diseñados para un roscado eficiente sin escoria.

El O2 inyectado sumergido reacciona con el C del baño y genera burbujas de CO que promueven una intensa agitación del baño, beneficiosa para la cinética de reacción y la homogeneización de la temperatura. Una vez que las burbujas salen del baño, el CO se quema con el O2 de los inyectores atmosféricos. Las proyecciones de metal líquido provocadas por la erupción de las burbujas de CO promueven un aumento extraordinario de la superficie del baño, aumentando la exposición al O2 de las lanzas supersónicas y capturando parte del calor generado por la postcombustión, que es atraído hacia el baño. La combinación de estos factores explica la descarburación extremadamente rápida y el aumento de temperatura del baño, lo que resulta en tiempos de soplado similares a los del BOF (horno de oxígeno básico). La posibilidad de bascular el horno, permitiendo la extracción continua de escoria a través de la puerta de escoria así como el colado en el mismo momento de terminar la descarburación, así como la liberación instantánea de chatarra desde el precalentador de chatarra, permiten el tap-to-tap tiempos de incluso menos de 30 minutos.

El proceso tiene posibilidad de utilizar un alto porcentaje de carga sólida (incluso superior al 40 %). En combinación con los dispositivos de inyección de C, la proporción de DRI en la carga puede aumentar hasta el 25 % e incluso más. El proceso debe su eficiencia térmica a factores tales como (i) la energía química liberada debido a las reacciones exotérmicas entre el O2 inyectado y los diversos elementos en el baño, incluido el C agregado, (ii) la energía química liberada de las reacciones de oxidación gaseosa en la atmósfera del horno que incluye CO y H2 (hidrógeno) liberados del baño, y (iii) el calor sensible transferido por los gases calientes del horno a la chatarra fría cargada en el precalentador.

Características de la calidad del acero producido

En EOF se pueden producir todos los tipos y calidades de aceros. El acero roscado tiene una química similar a la obtenida del proceso combinado de fabricación de acero soplado. Debido a la eliminación continua de escoria durante el proceso, se puede lograr una buena cantidad de desfosforación con contenido de fósforo (P) de hasta 0,008 % y desulfuración con contenido de azufre (S) de hasta 0,025 %).

Dado que el proceso EOF tiene un alto porcentaje (más del 60 %) de HM en la carga, el acero líquido colado tiene un contenido muy bajo de elementos atrapados. Esto es ventajoso cuando se producen grados especiales de acero, como aceros de forja, aceros limpios especiales y aceros para tuberías sin costura, etc.

La alta presión parcial de CO durante todo el período de soplado da como resultado niveles muy bajos de H2 y nitrógeno (N2) en el acero roscado. En el caso de aceros especiales y de alta calidad, el acero líquido roscado se trata en unidades siderúrgicas secundarias según las necesidades.

El proceso y el equipo de proceso principal

EOF está equipado con un fondo con revestimiento refractario, carcasa dividida enfriada por agua, techo enfriado por agua, sellado entre el horno y el precalentador de chatarra, colada HM, colada de acero, toberas sumergidas, inyectores atmosféricos y lanza supersónica para soplado de O2, oxicombustible quemadores para calentar el fondo nuevo. Los principales equipos/componentes del proceso se describen a continuación.

El hogar EOF tiene forma de plato hecho de placa de calidad de caldera y está revestido con ladrillos refractarios. Mantiene el acero líquido durante el procesamiento. Dado que el proceso es un proceso básico de fabricación de acero con oxígeno, el refractario en el revestimiento de trabajo está hecho principalmente de ladrillos de magnesia-carbono (MgO-C). El revestimiento de respaldo está hecho de ladrillos de magnesita. El revestimiento de MgO-C cerca del área de la tobera consta de bloques de mayor densidad ya que hay más erosión del refractario en esta área. Durante la campaña del horno, los ladrillos refractarios se erosionan, lo que se repara mediante el gunitado con materiales de gunitado a base de magnesita. Para la reparación en caliente del fondo EOF se utiliza una máquina especial de gunitado refractario.

El orificio de roscado sumergido junto con la rápida inclinación hacia atrás garantizan una extracción de acero líquido sin escoria adecuada para el refinado secundario posterior. El orificio para colada es una parte muy importante del hogar EOF ya que todo el acero se va a colar en la cuchara de acero a través del orificio para colada. Siempre que el diámetro del orificio de colada sea grande, se vuelve a llevar el mismo a 200 mm utilizando un tubo de acero y rellenando la zona de equilibrio con material de gunitado. Antes de cargar el HM en el EOF, el orificio del grifo debe bloquearse correctamente, ya que, de lo contrario, puede provocar una apertura prematura del orificio del grifo.

La carcasa y el techo EOF están hechos con paneles enfriados por agua que reducen el consumo de refractario del horno. La carcasa EOF de forma circular y el diseño compacto mantienen las pérdidas de calor al mínimo. El caparazón EOF tiene un lavado HM para verter HM líquido desde la cuchara HM al hogar EOF mediante una grúa de carga HM. La colada HM también está revestida con refractario y, a menudo, necesita reparaciones que pueden llevarse a cabo mientras el EOF está en funcionamiento sin pérdida de tiempo operativo.

La carcasa EOF tiene una puerta de escoria en el lado opuesto para la eliminación continua de escoria durante el proceso. La puerta de escoria se puede operar hacia arriba y hacia abajo usando el cilindro neumático. La puerta de escoria también se utiliza para extraer muestras para el calor del acero líquido y también para tomar la temperatura del acero líquido durante el calor. Es a través de la puerta de escoria del EOF, se realiza el gunitado en caliente del refractario. La limpieza del orificio de grifería y el taponamiento del mismo previo a la carga también se realiza a través de la puerta de escoria. La puerta de escoria también se conoce como puerta de trabajo.

El techo refrigerado por agua EOF consta de una pieza superior del techo y un faldón deslizante. No hay refractario en el techo EOF. A través de la abertura superior en el techo del EOF, los gases calientes del EOF viajan al área de precalentamiento de chatarra. Cuando la carcasa del horno se inclina hacia adelante y hacia atrás, lo hace junto con el techo EOF. Entre el faldón deslizante y la pieza inferior del precalentador de chatarra, se colocan enfriadores de hierro fundido para minimizar la entrada de aire atmosférico en el precalentador de chatarra.

La carcasa y el techo del horno son muy importantes para contener los gases de escape del baño de acero y realizar la postcombustión de los gases antes de que estos viajen al área de precalentamiento de chatarra. Dentro del EOF se mantiene una presión negativa de 200 mm de columna de agua.

El precalentador de chatarra colocado inmediatamente encima del horno está provisto de uno o dos dedos basculantes enfriados por agua para soportar la carga metálica sólida que es calentada por el gas de escape del horno. También se proporciona un conducto inclinado enfriado por agua debajo de los dedos para adiciones al horno. El precalentador de chatarra es una parte esencial del EOF. El precalentador de chatarra en los EOF anteriores solía ser de dos o tres etapas, ya que el EOF se diseñó para un mayor porcentaje de carga sólida. Actualmente, la mayoría de los EOF tienen un sistema de precalentamiento de chatarra de una sola etapa.

El precalentamiento de la chatarra se realiza con dedos enfriados por agua y paneles enfriados por agua donde la chatarra para el calentamiento posterior se precalienta a 850 °C a 900 °C mediante los gases de escape del EOF. Los dedos están divididos en dos mitades y pueden estar en posición abierta o cerrada usando cilindros accionados hidráulicamente. Los dedos están en posición cerrada cuando se carga la chatarra en los dedos. La chatarra se mantiene en la parte superior de los dedos durante todo el proceso de calor donde se precalienta por el calor sensible de los gases de escape. Una vez que se ha golpeado el calor anterior y se bloquea el orificio del grifo, se abren los dedos y se deja caer la chatarra dentro del fondo EOF. Esta es la característica única del EOF en la que el precalentador de chatarra se coloca directamente en la parte superior del techo del EOF de modo que los gases de escape se recogen a la temperatura más alta posible para precalentar la chatarra. También se puede proporcionar una línea de derivación para el precalentador de chatarra donde los gases pueden enviarse a través del canal de derivación para evitar la fusión de la chatarra en la parte superior del precalentador de chatarra. Sin embargo, normalmente en los EOF recientes, el control de temperatura de los gases de escape se lleva a cabo a través del aire de dilución por el ventilador de tiro forzado que se enciende automáticamente una vez que la temperatura de los gases de escape aumenta.

La cal y las ferroaleaciones también se descargan mediante el sistema de alimentación automático debajo de los dedos y, por lo tanto, se descargan en el EOF. El analizador de CO-CO2 también está instalado en el área del precalentador de chatarra. Cada vez que el porcentaje de gas CO aumenta más allá de un porcentaje particular, el aire de dilución se enciende automáticamente usando un soplador de tiro forzado para oxidarlo y evitar la explosión.

La chatarra preparada, en una cubeta de chatarra de descarga inferior especialmente diseñada, se carga en la parte superior del EOF mediante la grúa de carga. Después de la carga de chatarra, la puerta corredera se cierra. El número de cubos de carga de chatarra en circulación debe ser suficiente para evitar cualquier retraso de la operación EOF por falta de carga de chatarra. Cuando la chatarra está lista, la cubeta de carga de chatarra se coloca en el soporte sobre la puerta corrediza superior del EOF. Siempre que la chatarra se va a cargar en el área de precalentamiento, la cubeta de chatarra se eleva con un cilindro hidráulico para que sus aletas de descarga inferiores se abran y descarguen la chatarra en los dedos del precalentador. La chatarra debe estar bien preparada y ninguna pieza debe tener más de 400 mm de tamaño para causar daños en los dedos del precalentador, los dedos enfriados por agua y la pieza superior del techo cuando la chatarra se descarga en el EOF.

El sistema de soplado de O2 es una parte importante del EOF para el proceso de fabricación de acero. El soplado de O2 se realiza a través de toberas sumergidas, inyectores atmosféricos y lanzas supersónicas. El O2 debe ser transportado al baño de acero así como para la postcombustión de manera precisa a una presión particular con un caudal controlado por la instrumentación. El perfil de O2 especificado para el procesamiento térmico debe seguirse desde el principio hasta el final.

La inyección de O2 en el baño de acero a través de toberas sumergidas es una de las características únicas del EOF. Se colocan cuatro números de toberas sumergidas en la solera en posiciones de 45 grados, 135 grados, 225 grados y 315 grados, suponiendo que el orificio de derivación esté en la posición de 0 grados. Las toberas se colocan 300 mm por encima del fondo del horno. El tubo exterior de la tobera está hecho de acero inoxidable en el que la tobera de cobre (Cu) se coloca concéntricamente. El diámetro exterior del tubo de Cu tiene ranuras helicoidales y se enfría con la ayuda de agua desmineralizada (DM) y gas N2, lo que promueve la formación de pepitas en la punta de la tobera dentro del horno. La formación de pepitas ayuda a minimizar el consumo de la punta de la tobera en la medida de 2 mm a 3 mm por calor. Todo el conjunto de la tobera tiene un buen sistema de seguridad para un trabajo sin problemas. Las toberas son de tipo deslizante a través del bloque refractario y, cuando sea necesario, la tobera se puede empujar dentro del horno para evitar la erosión del refractario alrededor de las toberas.

El O2 que sopla a través de las toberas ayuda a descarburar y remover el baño. El enfriamiento de la tobera con agua DM es una característica importante y crítica. Mientras la tobera se enfríe e incluso si la presión de O2 cae, el acero líquido del EOF no sale. Pero, si el agua de enfriamiento falla y el O2 está encendido, hay una erosión muy rápida de la tobera sumergida que resulta en la ruptura del hogar EOF, lo que puede ser muy peligroso. Por este motivo, hay un depósito de agua DM de reserva que se puede poner en funcionamiento inmediatamente en caso de caída de la presión o del caudal del agua DM.

La postcombustión de los gases de escape dentro del recipiente del horno también es una de las características únicas del EOF. Cuatro inyectores atmosféricos números están fijados en la carcasa del horno para la post-combustión de los gases que emergen por encima del baño de acero. Los inyectores atmosféricos están ubicados exactamente encima de las cuatro posiciones de las toberas. Los cuerpos de los inyectores atmosféricos también se enfrían con agua y los cuatro inyectores apuntan hacia abajo, hacia el centro del baño de acero. La actividad básica en la postcombustión es la oxidación de CO a CO2 y la energía así generada se transmite parcialmente al baño de acero y la mayor parte fluye junto con los gases de combustión para precalentar la chatarra para el calor posterior.

Dos lanzas supersónicas fuerzan un chorro de O2 cerca del nivel de escoria dentro del EOF, lo que ayuda a la descarburación a alta velocidad, así como a la agitación completa del baño. La lanza supersónica tiene una punta de cobre y un cuerpo de acero refrigerado por agua. La lanza supersónica es retráctil en el marco inclinado que soporta la lanza supersónica. Cada lanza supersónica se coloca a ambos lados de la puerta de escoria. El O2 suministrado por la lanza supersónica se utiliza principalmente para la descarburación del baño de acero y también en parte para la postcombustión. EOF es un proceso de soplado combinado, la inyección de O2 en la parte superior se realiza principalmente a través de una lanza supersónica y el soplado lateral de O2 desde la parte inferior se realiza a través de toberas sumergidas. La lanza supersónica normalmente está provista de instrumentación y sistemas de control para un trabajo seguro.

La punción de oxígeno también se realiza mediante punción manual en la interfaz escoria/metal para la rápida fluidización de la escoria. Generalmente se utilizan lanzas manuales de dos números a través de la puerta de escoria. La cantidad medida de O2 se libera a través de los tubos de punción en el baño de acero. Las lanzas manuales también se utilizan para despejar el orificio de la colada al final de la colada del EOF.

El flujo de O2 a través de toberas sumergidas, inyectores atmosféricos y lanzas supersónicas se controla a través de un soporte de válvulas que tiene la instrumentación requerida controlada por una computadora. En el soporte de válvulas, para la seguridad de la operación de las toberas sumergidas, hay una instalación para cambiar de O2 a N2 o a gas Argón (Ar) en caso de que se requiera mantener calor dentro del EOF por un período más largo. El soporte de válvulas es el corazón de la operación EOF que controla el perfil de soplado preciso de O2 para lograr el período de soplado de O2 deseado en el EOF.

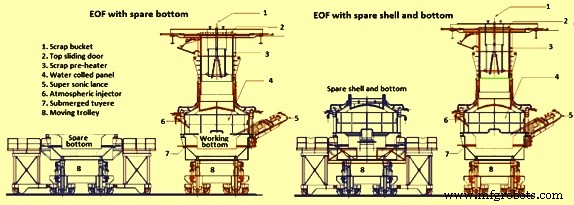

El EOF normalmente contiene dos números de carros, dos números de fondos y un número de carcasa y techo EOF. Una carcasa y un fondo de repuesto pueden ser una alternativa al fondo de repuesto. Esto se muestra en la Fig. 3. Todo el fondo, la carcasa y el techo del EOF están montados en un carro que se mueve sobre rieles. Se utilizan dos vagones inferiores de números de tipo lanzadera para el cambio rápido de fondo (o caparazón y fondo) durante una nueva campaña. Un vagón de fondo lleva el EOF en funcionamiento mientras que el segundo vagón lleva el otro fondo y está estacionado para volver a revestir en uno u otro lado del fondo en uso. Ambos carros están equipados con rieles de cuello de rollo para inclinar el horno para sangrar o desescoriar. El fondo EOF de repuesto está revestido con refractario y se mantiene listo para entrar en funcionamiento. Al final de la campaña de refractario del hogar, la carcasa del EOF se eleva mediante cilindros hidráulicos y el fondo en uso se extrae y el fondo del EOF de repuesto revestido con refractario se coloca en su lugar dentro de las doce horas y el EOF se vuelve a poner en funcionamiento. . La inclinación se realiza mediante cilindros hidráulicos de alta velocidad. Esto permite un roscado sin escoria.

Fig. 3 EOF con fondo de repuesto y con fondo y carcasa de repuesto

El sistema de alimentación de cal y aleaciones consta de tolvas de almacenamiento, sistemas de pesaje y cintas transportadoras. Se proporciona un sistema de alimentación de cal y aleación para alimentar las cantidades exactas de cualquier aditivo de manera regulada en el baño EOF. Este sistema se utiliza básicamente para alimentar cal en el EOF. Este sistema a veces se usa para alimentar ferromanganeso para que hierva el manganeso antes de colar el acero. Este sistema también se usa a veces para alimentar el DRI para controlar la temperatura del baño.

Hay un segundo sistema de alimentación automático para cargar la cal y las aleaciones en la cuchara durante la extracción del acero de EOF. Esto es principalmente para la desoxidación primaria del acero y la fabricación de escoria reductora para procesos de refinación secundaria posteriores. Dado que el EOF es un proceso de alta productividad con un tiempo de ciclo corto, el sistema de alimentación de cal y aleaciones en el EOF, así como en la cuchara durante la colada, es una parte importante del proceso EOF para garantizar que las adiciones necesarias coincidan con la productividad del horno.

La planta de limpieza de gases (GCP) es normalmente de tipo húmedo. Consta de bajante, cámara de extinción, venturi, separador ciclónico, ventilador ID (tiro inducido) y chimenea. El tubo de bajada sirve para transportar los gases de escape después del sistema de precalentamiento de chatarra a la cámara de enfriamiento rápido. La bajante está revestida con refractario y tiene boquillas de aspersión de agua para enfriar los gases así como para separar el polvo de los gases en la medida de lo posible. En la cámara de combustión, hay un cambio de dirección de los gases de escape junto con una gran lluvia de agua que no solo baja la temperatura de los gases sino que también separa una cierta cantidad de polvo. El venturi es el corazón del sistema GCP. No solo ayuda a separar el polvo de los gases de escape debido a la liberación repentina de presión, sino que también controla la presión negativa del horno con mucha precisión a través de un par de aletas accionadas eléctricamente. El separador ciclónico es el dispositivo final para separar el polvo de los gases de escape.

El agua sucia recolectada de la cámara de enfriamiento rápido y el separador ciclónico se transporta al espesador después de la explanación química. En el espesador, se permite que el polvo se asiente y el agua clara circula de regreso al GCP a través del sistema de bombeo. El aire limpio (menos de 50 miligramos/cum) es extraído por una serie de dos ventiladores ID (uno de reserva) y se deja salir a la atmósfera a través de una chimenea alta. El gas limpio así generado es principalmente vapor puro que aparece como una nube blanca cuando sale de la chimenea. El lodo húmedo, filtrado en el proceso anterior, se recoge en el espesador donde las partículas sólidas que tienen entre un 68 % y un 70 % de Fe (hierro) se reciclan de nuevo en la planta de sinterización. El GCP de tipo seco también es posible en el EOF.

El quemador de aire-aceite, que utiliza combustible líquido con bajo contenido de S, se usa para precalentar el hogar y la carcasa del EOF recién revestido. Esto asegura un equilibrio térmico adecuado mientras se procesa el primer calor. A partir de entonces, entre los calores, no es necesario utilizar el quemador. En caso de una parada prolongada, es conveniente precalentar el horno antes de cargar los calores posteriores.

En estos días, los EOF están equipados con un sistema de instrumentación muy elaborado donde el control total se realiza a través de un sistema de computadora/PLC en línea. La red de seguridad proporcionada es excepcionalmente buena para garantizar un funcionamiento seguro y la repetibilidad del proceso. La computadora tiene la capacidad para el registro automático de datos y también para activar el sistema de alarma cuando cualquier subsistema no funciona correctamente.

Parámetros de funcionamiento

Los parámetros operativos típicos del EOF son (i) 340 días por año de disponibilidad del horno, (ii) composición de la carga que consiste en 50 % - 90 % de HM con el resto de carga sólida, (iii) tiempo de toma a toma en el rango de 30 minutos a 50 minutos, (iv) una temperatura de colada de 1700 °C sin horno cuchara y 1650 °C con horno cuchara, y (v) el tiempo necesario para el intercambio de fondo (entre campañas) está en el rango de 12 horas a 24 horas.

Los consumos específicos típicos por tonelada de acero líquido son (i) HM-778 kg/t (70 %), (ii) Carga sólida consistente en arrabio y chatarra de acero-333 kg/t (30 %), (iii) cal -45 kg/t (dependiendo del contenido de P del HM, (iv) consumo de O2 en el rango de 50 N cum/t a 70 N cum/t, (v) consumo de N2 en el rango de 3 N cum/t a 5 N cum/t, (vi) consumo de combustible en el rango de 5 millones de calorías por tonelada (Mcal/t) a 10 Mcal/t, (vii) consumo de refractario alrededor de 6 kg/t, (viii) consumo de material gunitado alrededor de 4 kg/t, y (vii) rendimiento metálico en el rango de 87 % a 89 %.

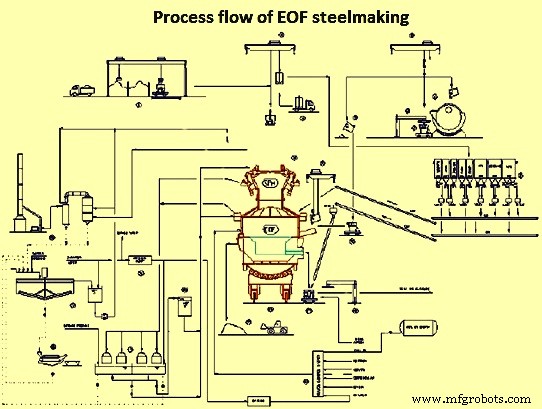

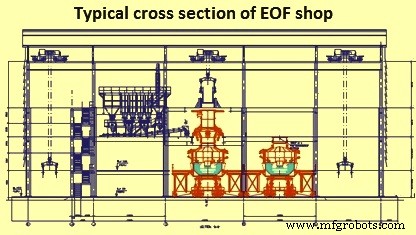

El flujo de proceso del proceso EOF y una sección transversal típica del taller se muestran en la Fig. 4 y la Fig. 5.

Fig. 4 Flujo de proceso del proceso EOF

Fig. 5 Sección transversal típica del taller EOF

Ventajas de EOF

A continuación se dan varias ventajas del proceso EOF.

- Existe una amplia flexibilidad con respecto a la combinación de cargas metálicas. Las ventajas son mayores cuando la disponibilidad de HM es inferior al 50 % del proceso de fabricación de hierro. También hay flexibilidad con respecto a la carga sólida (chatarra, arrabio).

- El proceso es ventajoso en caso de baja disponibilidad de energía eléctrica.

- El proceso tiene alta productividad y buena disponibilidad de hornos.

- El acero líquido producido tiene buenas propiedades metalúrgicas, especialmente en lo que respecta a la desfosforación y desulfuración.

- El acero líquido tiene un bajo contenido de elementos atrapados.

- El nivel de inclusión en el acero se reduce considerablemente debido al lavado continuo de la escoria durante el soplado y también debido al golpeteo sin escoria.

- El acero roscado se puede transferir directamente a la máquina de colada continua o se puede enviar a unidades metalúrgicas secundarias.

- EOF tiene un control de proceso simple y puede automatizarse por completo.

- El proceso es energéticamente eficiente.

- El proceso funciona bajo una presión ligeramente negativa, por lo que apenas hay emisiones de polvo.

- El nivel de ruido es bajo.

- La flexibilidad con respecto a los materiales de carga sólida (chatarra, arrabio) es otro atractivo.

Proceso de manufactura

- Entendiendo la energía solar

- Entendiendo la energía térmica

- Comprender la energía de las mareas

- Entendiendo la energía de los molinos de viento

- Comprender los recursos energéticos no renovables

- Entendiendo la energía renovable

- Entendiendo las fuentes de energía

- Entender el recurso energético de la biomasa

- Entendiendo la energía geotérmica

- Entendiendo la energía hidroeléctrica

- Optimización de las configuraciones de tuberías para la eficiencia energética