La comunicación borra los monitoreos de la máquina Obstáculos morales

Publicado originalmente en Modern Machine Shop.

Cuando los métodos de lápiz y papel para rastrear la eficiencia del trabajo dejaron a los ingenieros y gerentes de AccuRounds en la oscuridad, el taller cambió a MachineMetrics. Pero el monitoreo de máquinas trajo consigo desafíos morales.

Después de intentar realizar un seguimiento de la eficiencia del taller con lápiz y papel, AccuRounds decidió implementar un sistema de monitoreo de máquinas con la ayuda de MachineMetrics. Esta práctica basada en datos demostró rápidamente los beneficios del monitoreo en tiempo real. También trajo algunas tensiones a la superficie entre los empleados del taller. La historia de AccuRounds puede servir como un caso de estudio sobre cómo implementar dicha tecnología de manera efectiva.

AccuRounds, con sede en Avon, Massachusetts, es un fabricante avanzado de propiedad familiar de segunda generación que proporciona componentes mecanizados a industrias que incluyen la médica y la aeroespacial. Mike Tamasi, presidente y director ejecutivo de AccuRounds, le da crédito a su gente por el éxito del taller.

En 2017, AccuRounds inició conversaciones con MachineMetrics e instaló su sistema de monitoreo de máquinas en 10 máquinas CNC a principios de 2018. En un año, el taller había conectado otras 13 máquinas y había mejorado los procesos, así como la colaboración entre ingenieros y maquinistas. Dado que AccuRounds tenía un historial de creación de una sólida cultura desde la recepción hasta el taller, la gerencia trabajó deliberadamente para manejar la incomodidad que surgía entre los maquinistas durante los primeros meses después de la instalación.

Alejándose del seguimiento manual

El objetivo de AccuRounds era medir la eficiencia de los procesos de mecanizado del taller. “En un momento, lo hacíamos a mano, en papel, cada hora, y mis pies viven para contarlo”, dice Jim Fruzzetti, ingeniero de fabricación. "No fue el más eficiente".

"A veces las cosas no iban bien. El tiempo que llevó descubrirlo fue una responsabilidad".

El ingeniero de procesos Paul Cabral recuerda cómo eran las cosas antes de MachineMetrics:“Registrábamos cuánto [nuestros maquinistas] acertaban en cuanto a tasas y piezas por hora. Su información se estaba perdiendo en el tiempo. Saldrías a la cancha y ellos dirían:‘Las cosas van bien’. Confiarías en su palabra”. Pero a veces, dice Cabral, las cosas no iban bien. El tiempo que tomó descubrirlo fue una responsabilidad. “Si un trabajo estaba programado para ejecutarse durante tres días, solo esperábamos que ese tercer día estuviera listo. Si no fuera así, tal vez ahí es cuando interactuaríamos con ese operador. Empezamos a darnos cuenta de lo importante que era hacer un seguimiento de eso”.

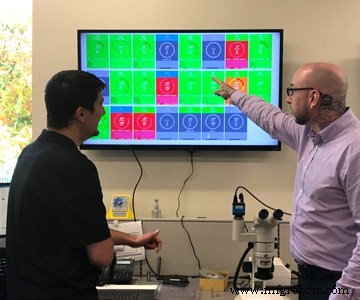

Paul Cabral y Jake Perry, dos de los ingenieros de procesos de AccuRounds, revisan los tableros de monitoreo de máquinas en tiempo real de MachineMetrics.

Después de observar un par de sistemas de monitoreo de máquinas diferentes, el Sr. Tamasi dice que MachineMetrics "nos pareció correcto". El hecho de que también sea una empresa con sede en Massachusetts fue una buena ventaja. Otro fue la arquitectura abierta de la plataforma. “Si se nos ocurre una idea y MachineMetrics la implementa, todos ganan”, dice. “Del mismo modo, si hay otro cliente al que se le ocurre algo, MachineMetrics simplemente lo abre a todos para que podamos aprovechar eso. Esa no es una filosofía de 'Vamos a mantener las cosas en secreto'. Es un entorno para compartir”. Esa cultura de compartir era lo que el Sr. Tamasi esperaba lograr con la implementación del software en AccuRounds también.

Monitoreo de procesos, no de personas

El Sr. Tamasi y la gerencia de la tienda anticiparon un poco de resistencia a una tecnología de proceso tan radicalmente diferente, y lo discutieron un poco antes de la instalación.

“No creo que la gente entendiera realmente lo que iba a ser hasta que dijeron:‘Oh, hay una tableta frente a mí. Wow, mira el color, y ¿qué significa todo eso?’”, explica. “Solo comenzamos con las 10 máquinas que pensamos que tenían mejor desempeño, aquellas en las que sería más fácil implementar el monitoreo y generarían menos resistencia”.

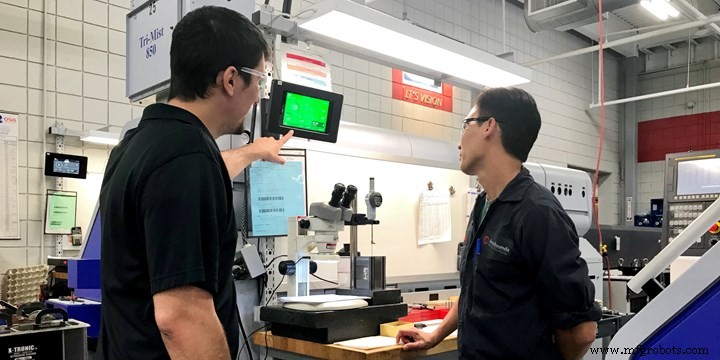

El Sr. Cabral analiza las tasas de ejecución utilizando la Vista del operador de MachineMetrics con Thu, un operador de máquina.

Además de elegir máquinas de mayor rendimiento, la gerencia eligió empleados individuales del taller que pensaron que comprenderían rápidamente y darían la bienvenida a la tecnología.

"La monitorización de máquinas se centra en el proceso, no en las personas".

Tamasi no fue ingenuo sobre los posibles obstáculos morales que tales cambios podrían traer. "Creo que uno de los desafíos a través de la implementación fue superar todo el elemento humano de '¿Por qué estás viendo lo que estoy haciendo?'", Dice. Por ejemplo, cuando las personas manejan dos máquinas, puede ser un desafío mantenerlas "verdes". Algunos operadores temían ser penalizados por que una máquina se volviera "roja", cuando en realidad estaban produciendo algo al 50 % versus cero. “Así que están obteniendo una producción del 150 % versus nada en esa segunda máquina. Y está bien”, dice el Sr. Tamasi.

En opinión del Sr. Tamasi, el enfoque de la supervisión de la máquina está en el proceso , no individuos . En lugar de usar la tecnología para disciplinar a trabajadores individuales, la usa para ver dónde se está desmoronando un proceso. “No hemos tomado ningún tipo de acción disciplinaria por parte de un individuo. Es realmente una cuestión de averiguar dónde se está desmoronando el proceso”. Por ejemplo, dice que el monitoreo podría revelar que la falta de capacitación ha hecho que un trabajador fracase:"Una persona podría estar en una máquina en la que no debería estar, y está en rojo porque simplemente no tiene la entrenamiento apropiado. Eso depende de nosotros, depende de la empresa para que esa persona reciba la capacitación adecuada. Cuanto más surgían esos casos, más se abordaban de la manera correcta y más cómodo se sentía nuestro equipo utilizando MachineMetrics”.

La visión del maquinista

¿Cómo se sintieron las cosas desde la perspectiva de los maquinistas?

“Lo teníamos en mi antigua empresa, pero solo los supervisores podían verlo, para saber cuándo la máquina estaba apagada”, dice uno. "Es genial que podamos verlo también, así sabemos si estamos atrasados".

“No me está midiendo a mí, está midiendo el proceso”, dice otro operador. “Si es rojo, hay menos posibilidades de una bonificación, pero no me asusto. A veces es una falta de coincidencia, el tiempo esperado incorrecto o una herramienta que tarda más. Puede depender de si están experimentando con herramientas. Siempre estamos tratando de mejorar el proceso”.

Un tercer maquinista dice:"Por lo general, no me gusta mirar la pantalla, porque entonces te microgestionas a ti mismo". Aún así, agrega, es agradable poder ver mejoras. “Cuando llegué a esta celda, mi cambio de herramienta fue de nueve minutos y lo reduje a siete minutos y 30 segundos”. Lo primero que les dice a los alumnos es "No mires la pantalla". “Es posible que quieran hacer la tarifa”, dice, “pero la mitad de sus partes son malas. Un mes después, deberías estar naranja todo el tiempo”.

Los beneficios del monitoreo de máquinas

Los beneficios para la eficiencia del taller son innegables:un aumento del 20 % en la efectividad general del equipo (OEE), una reducción del 15 % en el gasto en herramientas y una reducción del 52 % en las tasas de rotación. Después de 60 días, la compañía dice que logró un retorno completo de su inversión.

El Sr. Cabral dice que los datos de MachineMetrics equivalen a un gráfico de Pareto para ver dónde deben enfocarse los esfuerzos de capacitación. Por ejemplo, si el tiempo de inactividad es atribuible al cambio de herramienta, y ese cambio de herramienta le lleva a un operador 30 minutos, tal vez volver a capacitar a ese maquinista puede reducirlo en cinco minutos.

Las pantallas verdes en estas máquinas representan la vista del Operador de MachineMetrics en acción.

Para Jake Perry, otro ingeniero de procesos, el sistema ha ayudado al taller a identificar trabajos y procesos problemáticos de manera más rápida y eficiente. Antes del monitoreo de máquinas, averiguar qué salió mal en un trabajo significaba acudir al maquinista días después de que se había realizado el trabajo. El operador, que había configurado múltiples trabajos desde entonces, a menudo no podía recordar los detalles. Con MachineMetrics, el maquinista puede poner notas dentro de las categorías de tiempo de inactividad explicando qué sucedió o qué problemas recurrentes pueden haber.

“Comunicar, Comunicar, Comunicar”

La gestión de AccuRounds de los problemas iniciales de solución de problemas derivados de la programación de turnos sirve como ejemplo de por qué la mayor cantidad de visibilidad de datos requirió más, no menos, comunicación.

Antes, cuando el primer turno de la tienda terminaba a las 3:30 p. m., algunos de los empleados del segundo turno comenzaban a las 4 p. m. Esto significó que llegaron a una pantalla roja, ya que la tarifa se estaba midiendo desde las 3:30 p.m. hora de inicio. Eventualmente puede cambiar a naranja y quizás a verde al final del turno, pero estos maquinistas del segundo turno estuvieron tratando de ponerse al día todo el tiempo. Mientras tanto, algunos operadores del primer turno que podrían quedarse más allá de las 3:30 p.m. se quejó de que MachineMetrics los expulsó del programa, obligándolos a marcar la salida y luego volver a entrar durante la última media hora. Debido a que MachineMetrics se usa para rastrear el tiempo de actividad de la máquina en general, el taller ahora mide la eficiencia con un "turno" virtual de 24 horas dentro de MachineMetrics para simplificar.Habiendo superado las olas que surgen de implementar el monitoreo de máquinas, el consejo del Sr. Tamasi para los talleres que buscan adoptar esta tecnología basada en datos tiene que ver con la comunicación. “Empieza poco a poco”, dice. “No trates de hacer todo el taller”. Una vez hecho esto, recomienda celebrar las victorias con los trabajadores del taller. “Celebrar las oportunidades de mejora. Comunicar, comunicar, comunicar.”

Tecnología Industrial

- La solución Azima DLI se enfoca en los programas de monitoreo del estado de la máquina

- La fábrica de motores Honda se beneficia de la supervisión de la máquina

- Características esenciales de una solución de monitoreo de máquinas habilitada para IoT

- Papel de Internet de las Cosas en el Monitoreo de Máquinas CNC

- ¿Cómo un sistema de monitoreo de máquinas beneficia a su industria?

- El decodificador permite el monitoreo conectado de los datos de cada máquina

- El nuevo control mejora las tasas de alimentación en máquinas heredadas remanufacturadas

- M2M o comunicación máquina a máquina, ¿qué es?

- Supervisión del estado de la máquina:mejora del estado de la máquina y OEE

- El monitoreo de la condición de la máquina mantiene una fábrica en funcionamiento

- 1 Fresadoras