Las últimas innovaciones en sujeción de herramientas y piezas de trabajo que lo ayudan a aumentar la productividad

Una variedad de nuevos sistemas de sujeción de piezas y herramientas están brindando a los fabricantes muchas opciones en lo que respecta a la metalurgia. Estos son nuevos sistemas que pueden ayudar a mejorar la calidad de las piezas y sus resultados.

Cualquiera que haya estado frente a un centro de mecanizado CNC el tiempo suficiente reconoce la importancia de las herramientas de corte de alta calidad. También saben que, a menos que utilice estos taladros, fresas de extremo y otras fresas con una trayectoria eficiente y los avances y velocidades adecuados, los resultados no serán los deseables.

Desafortunadamente, demasiados maquinistas y programadores aceptan el statu quo en el resto de la ecuación de mecanizado. Se conforman con soportes de bloqueo lateral que generan descentramiento que destruye la herramienta, por ejemplo, o se conforman con prensas de maquinista cansadas que servirían mejor como anclas para barcos de pesca.

Por supuesto, los maquinistas a menudo están a merced de las personas en la oficina principal y deben justificar cualquier gasto en herramientas nuevas. La buena noticia es que esta onerosa tarea no tiene por qué ser un desafío. Incluso una pequeña mejora en la productividad o la calidad de la pieza a menudo es suficiente para crear un caso indiscutible para una inversión en tecnología y, como verá en los siguientes ejemplos, la recuperación de la inversión generalmente se mide en meses y, a veces, en semanas, no en años.

El problema con los portaherramientas

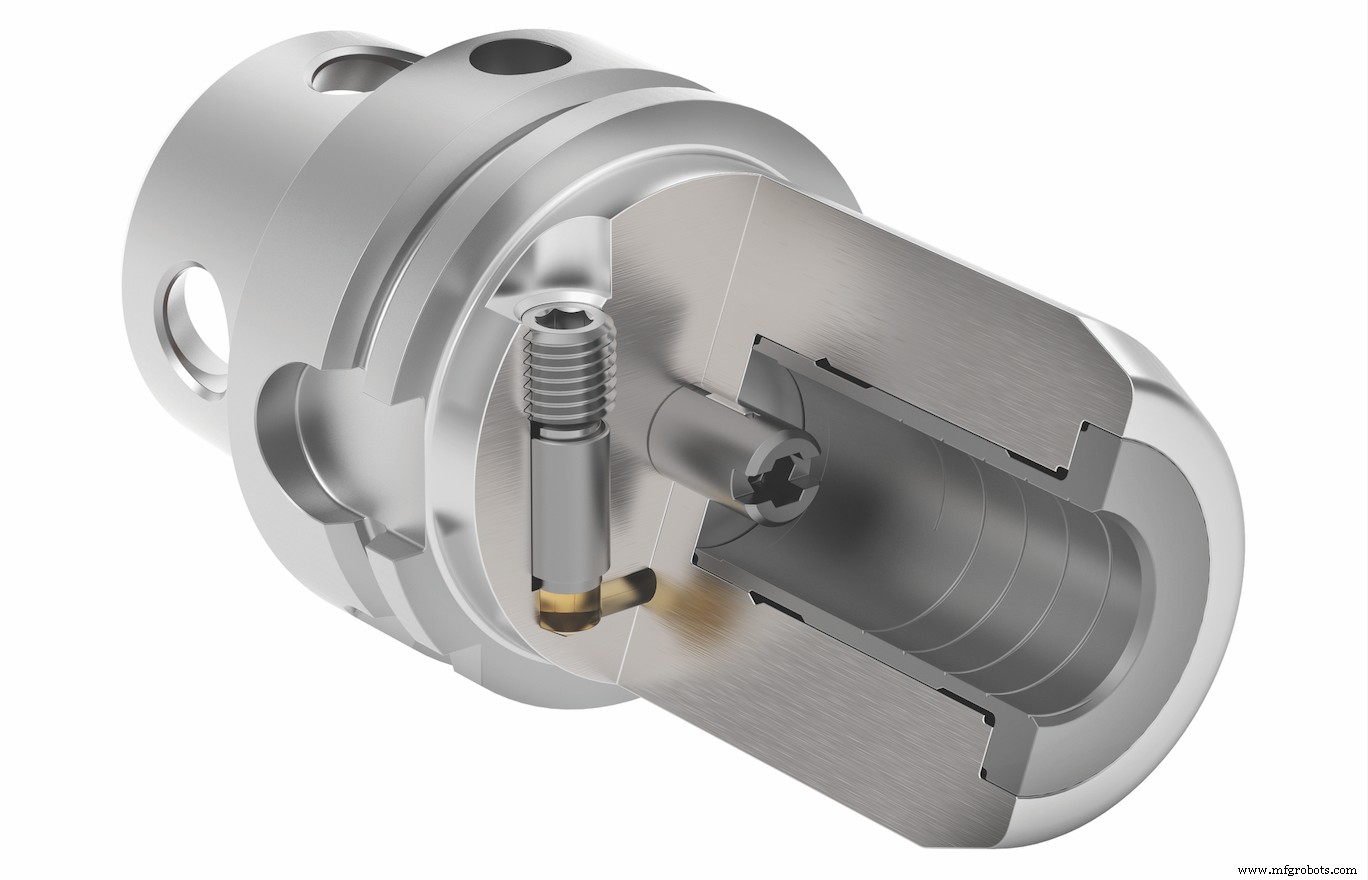

Considere los portaherramientas. El vástago Weldon fue inventado en 1918 por un fabricante de herramientas llamado Carl Bergstrom después de que descubrió que su otro invento, una fresa de extremo con una flauta helicoidal de 30 grados, tendía a salirse durante los cortes pesados. Bergstrom hizo lo que cualquier maquinista habría hecho:amoló un pequeño plano en el vástago de la fresa, perforó y perforó un orificio en el costado del portaherramientas y usó un tornillo de fijación para bloquear la fresa en su lugar. Problema resuelto.

Un siglo después, esa necesidad básica de sujeción de herramientas no ha cambiado. De hecho, es aún mayor, ya que los maquinistas de hoy realizan cortes más pesados y fresan materiales más duros de lo que Bergstrom podría haber imaginado. Lo que ha cambiado, sin embargo, es el hecho de que los husillos de hoy giran a velocidades hasta 100 veces más rápidas que los Cincinnatis y Garvins de la época de Bergstrom. Eso significa que la cantidad relativamente alta de descentramiento y desequilibrio por los que se conocen los portaherramientas de bloqueo lateral se amplifica enormemente, lo que conduce a una vida útil de la herramienta y una calidad de la pieza deficientes. Peor aún, tal desequilibrio conduce inevitablemente a daños en el husillo, superando fácilmente cualquier preocupación sobre la inversión en nuevos portaherramientas.

¿Las buenas noticias? Hay disponibles un puñado de excelentes alternativas a las fresas de extremo plano y portaherramientas de bloqueo lateral Weldon. Todos están más equilibrados y la mayoría ofrece una resistencia equivalente o mejor a la extracción de la herramienta, y seguramente mejorarán las operaciones de fresado y taladrado sin importar cuánto empuje la herramienta.

He aquí dos ejemplos:

Portaherramientas Heavenly Hydraulics

Ronald West, gerente senior de productos globales para sistemas de herramientas en Kennametal Inc., explica que la empresa ofrece tres variantes de portaherramientas hidráulicos junto con extensiones y manguitos reductores.

Debido a su mayor poder de agarre, recomienda el primero de estos, el HydroForce, como la mejor opción para aplicaciones de fresado, taladrado y escariado de extremos sólidos, seguido por las líneas de alto rendimiento y delgadas para aplicaciones de taladrado. También recomienda seleccionar el diámetro interior del mandril más grande que sea práctico para la aplicación y colocarlo en la manga para que se ajuste a la herramienta. Esto reduce los costos de herramientas, aumenta el agarre y maximiza la flexibilidad al tiempo que permite que el adaptador se use para muchas otras aplicaciones en el taller. “Si bien todos los mandriles hidráulicos de Kennametal comparten las mismas características, considero que HydroForce, con su fuerza de agarre y precisión superiores, es el portaherramientas definitivo”, dice.

Sin aire caliente:portaherramientas de ajuste por contracción

Brendt Holden está totalmente de acuerdo con la necesidad de portaherramientas bien equilibrados, independientemente del método de sujeción.

El presidente de Haimer USA ofrece una línea completa de equipos de equilibrio de herramientas, así como una amplia selección de portaherramientas, un gran porcentaje de los cuales son de ajuste por contracción.

“Somos el líder de la industria cuando se trata de tecnología de contracción inductiva y tenemos más de 30 modelos de máquinas de ajuste por contracción”, dice, y agrega que el proceso de ajuste por contracción ha cambiado mucho desde su introducción a principios de los 90. Mientras que las primeras máquinas usaban aire caliente para calentar el portaherramientas y expandir el orificio lo suficiente como para colocar una herramienta, los equipos modernos de ajuste por contracción se basan en cambio en el calentamiento inductivo, que, según el diámetro del portaherramientas, puede ser de tan solo dos segundos. El ajuste por contracción es extremadamente fácil de usar, señala Holden, y ofrece una precisión de 3 μm (0,0001") o mejor, fuerzas de sujeción extremadamente altas y un equilibrio excepcional. Además, los portaherramientas pueden equiparse con chips RFID para rastrear el mecanizado y la herramienta. datos para aquellos interesados en una estrategia de Industria 4.0.

Es importante tener en cuenta que Haimer y Kennametal también ofrecen portaherramientas mecánicos, como pinzas ER y mandriles de fresado, al igual que muchos otros fabricantes. Como se mencionó anteriormente, lo importante es probar las opciones disponibles y evaluar cuáles funcionarán mejor en su tienda. Lo mismo puede decirse de los sistemas de sujeción. Aunque un tornillo de banco de maquinista de alta calidad y bien mantenido tiene su lugar, hay opciones disponibles más rápidas, más fuertes y más precisas.

Puesta a cero

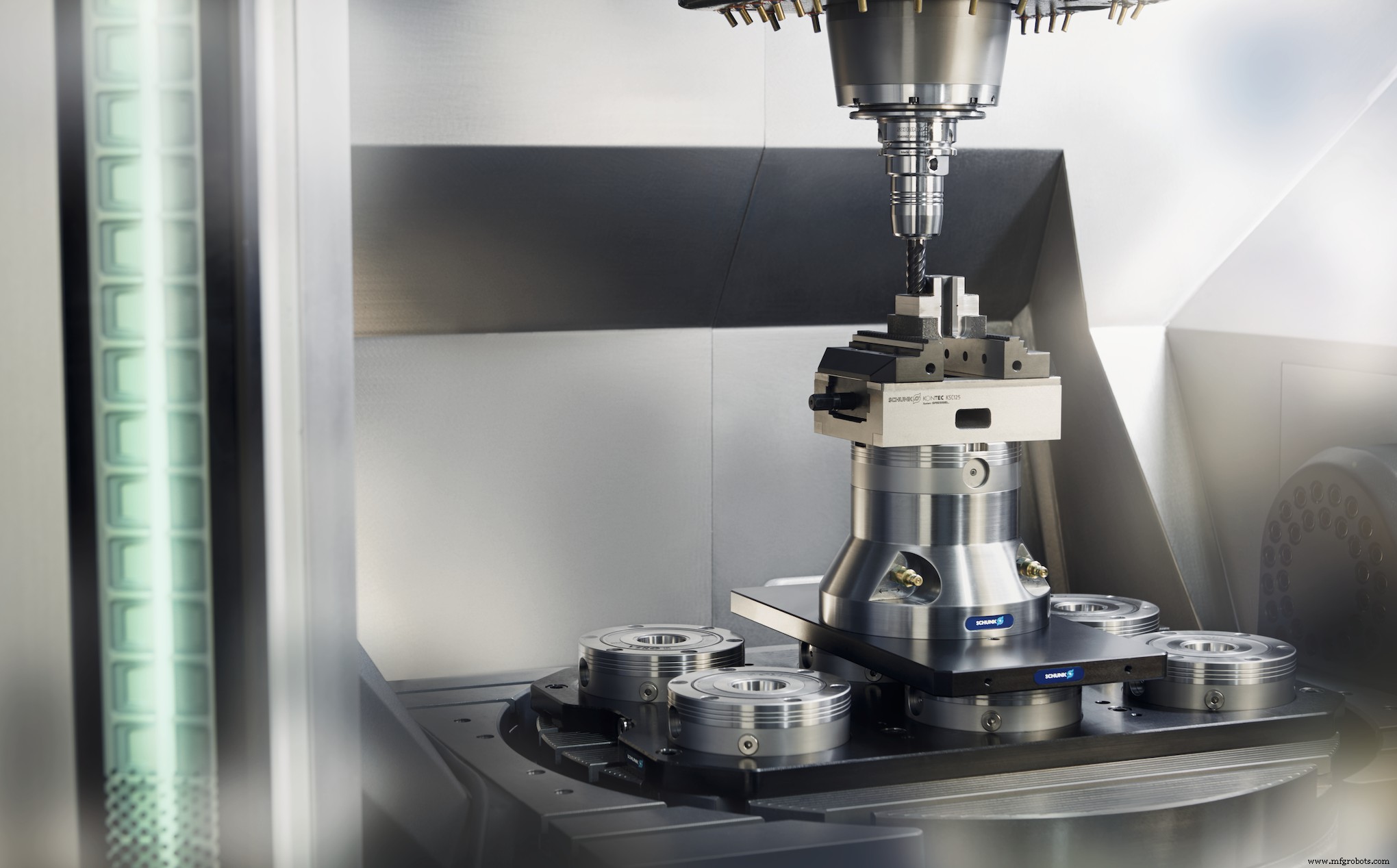

Uno de estos proviene de Schunk Inc., donde el líder del equipo de sujeción estacionaria, Brad Evans, señala la tecnología de cambio rápido VERO-S del fabricante de herramientas. Puede que lo conozcas como punto cero.

Utiliza una perilla de retención que se asemeja a la que se ve en el extremo posterior de cualquier portaherramientas de un centro de mecanizado CNC, que se puede conectar directamente a una pieza de trabajo, accesorio o tornillo de banco. Esto se combina con un mecanismo de sujeción que a su vez se atornilla a una placa base montada en la máquina. El sistema ofrece una repetibilidad de ubicación de <5 μm (0,0002") estándar y 2 μm con un pasador de sujeción SPG. La activación neumática y manual están disponibles y, según el tamaño de la pieza, incluso un solo mandril VERO-S puede ser suficiente para sujetar con seguridad una pieza de trabajo. Dicho esto, dos o más es el enfoque preferido, si el tamaño lo permite. El sitio web de Schunk anuncia más de 1000 variantes de sujeción.

Palet proeza

“Es bastante común usar el sistema VERO-S en aplicaciones de paletizado”, dice Evans. “Aquí, montaría el tornillo de banco o el accesorio en una paleta, colocaría algunas perillas de punto cero en la parte inferior de la paleta y luego simplemente sujetaría todo a la mesa con VERO-S. Esta opción es especialmente popular con los centros de mecanizado de 5 ejes. El operador puede cambiar el palé en cuestión de segundos o, si la máquina tiene un robot adjunto, puede automatizarse completamente cambiando las piezas de trabajo y/o los palés. Conozco clientes que configuran una estantería de 30 o 40 palets y hacen funcionar sus máquinas de 5 ejes todo el fin de semana sin supervisión. También hemos visto algunos talleres que colocan una etiqueta RFID en la tarima, luego la escanean para obtener el programa de la pieza y la información de compensación de la herramienta. Independientemente de cómo se usen, el punto cero y la paletización ahorran mucho tiempo tanto en la configuración como en el tiempo de ciclo”.

Aceptando el desafío

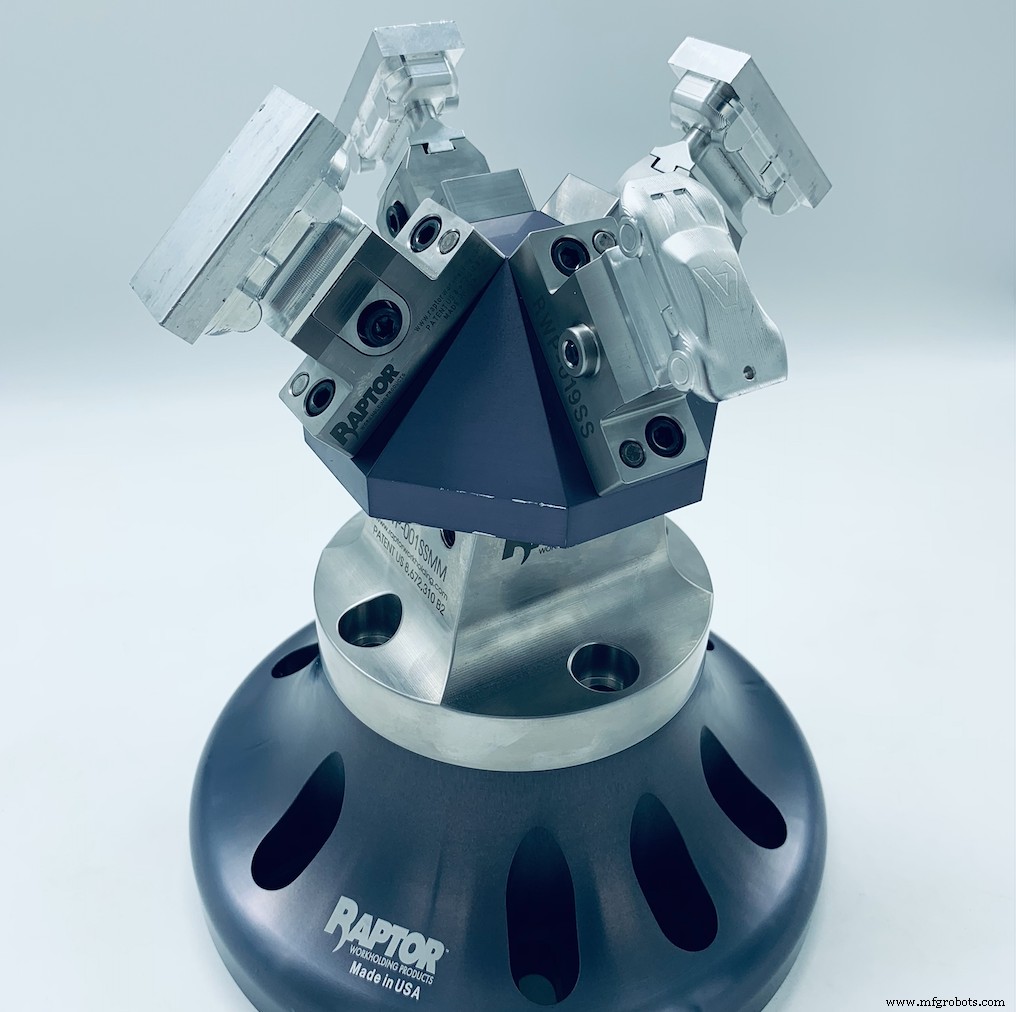

Alguien que sabe todo sobre el mecanizado de 5 ejes es Ray Strickland, vicepresidente de ventas y marketing de Raptor Workholding Products Inc.

La empresa es conocida por su amplia línea de accesorios de cola de milano, elevadores y adaptadores, todos diseñados con el alto alcance y el tamaño compacto necesarios para el trabajo de 5 ejes. Strickland dice que la mayor demanda últimamente proviene de los talleres que desean colocar más piezas en las mesas de sus máquinas. “Hace un par de años, comenzamos el Desafío Raptor 720”, dice. “Hay 30 días en un mes y 24 horas cada día, y nuestro objetivo era ayudar a los talleres a mantener sus husillos girando la mayor cantidad de horas posible. Ahora tenemos varios clientes que tienen más de 680 horas al mes de tiempo de funcionamiento”.

Strickland atribuye este éxito al uso de accesorios múltiples paletizados de Raptor. Gracias al diseño único, los clientes pueden cargar una docena o más de piezas en una fresadora de 5 ejes y regresar más tarde ese turno o incluso al día siguiente para encontrar las piezas de trabajo terminadas. Y gracias a la línea de productos de sujeción de punto cero de la compañía que se lanzará próximamente, los operadores podrán cambiar todo el accesorio en segundos. “Se trata de mantener la máquina ocupada haciendo chips mientras no estás allí”, dice.

¿Está utilizando las últimas innovaciones en sujeción de piezas y herramientas?

Los nuevos sistemas de sujeción de piezas y herramientas ofrecen a los fabricantes muchas opciones cuando se trata de trabajar con metales.

Estos nuevos sistemas pueden ayudar a mejorar la calidad de las piezas y sus resultados.

¿Cuáles estás adoptando? Participa en nuestra encuesta para compartir tus ideas.

¿Cuál de las siguientes tecnologías está utilizando?

¿Cómo está sacando el máximo partido de los últimos sistemas de sujeción de herramientas y piezas? Comparta sus pensamientos e ideas en los comentarios a continuación.

Tecnología Industrial

- El momento de Macintosh:cómo UX y Design Thinking lo ayudan a encontrarlo

- Video:Las últimas innovaciones en ingeniería de enero de 2017

- Lo último en reubicación de fabricación

- Cómo las exportaciones pueden ayudar a los fabricantes a aumentar las ventas y la innovación

- Cómo aumentar la productividad de los empleados en el taller

- La importancia de la productividad

- Algodón digital y prendas tridimensionales:las tendencias que remodelarán la moda en 2021

- El regreso de China y el abastecimiento nómada:las tendencias pandémicas que se mantendrán

- En el sector aeroespacial, que el estándar, la especificación y la certificación AS9100 lo acompañen

- Las aplicaciones de fabricación que transformarán su forma de trabajar

- Cómo reducir el tiempo de inactividad y aumentar la productividad