Tolerancias de moldeo por inyección:optimícelas de cuatro maneras

El moldeo por inyección es el proceso de fabricación más común para fabricar productos de plástico compuestos por múltiples partes que deben ensamblarse en la etapa final de producción. El ensamblaje de piezas implica la correcta alineación y unión de diferentes piezas. Aquí, la tolerancia es muy importante y, si no se especifica y controla correctamente, el montaje fallará.

Los errores relacionados con la tolerancia siempre son problemáticos debido al costo de un molde de inyección. Por lo tanto, existe la necesidad de saber cómo controlar las tolerancias del moldeo por inyección. Este artículo presentará cómo puede controlar las tolerancias de moldeo de plástico mediante el diseño para la selección de materiales de fabricación (DfM), el diseño de herramientas y el control de procesos.

¿Por qué son importantes las tolerancias para las piezas moldeadas por inyección?

El grado de variación en cualquier proceso de creación rápida de prototipos depende de su precisión y, aunque el moldeo por inyección es bastante preciso, todavía existe una pequeña variación. Esta variación hace que sea importante determinar el rango de desviación permisible para el funcionamiento efectivo de las piezas después del montaje.

Las tolerancias de moldeo de plástico son críticas en el ensamblaje de productos que tienen múltiples piezas moldeadas por inyección. Por ejemplo, si desea unir dos piezas moldeadas de plástico mediante un perno, debe taladrar un orificio en ambas piezas. Cualquier error en la ubicación y el tamaño de los orificios puede provocar errores durante el montaje y pérdida de función. Por lo tanto, existe la necesidad de tolerancias de ubicación en ambas partes para una función máxima.

En términos simples, controlar y optimizar las tolerancias de moldeo por inyección es una forma de asumir el "en el peor de los casos". Se trata de determinar el rango de desviación permisible que ayuda al máximo funcionamiento de los productos.

Cómo optimizar las tolerancias de moldeo por inyección

Para optimizar las tolerancias del moldeo por inyección, puede optimizar el diseño del producto utilizando Design for Manufacturing, utilizando los materiales de inyección correctos, ajustando el diseño del molde de inyección y los controles de proceso. Esta sección presentará cada categoría para que pueda lograr una tolerancia de moldeo por inyección de plástico realista.

Durante la fase de diseño

Los fabricantes que utilizan el moldeo por inyección encuentran problemas como deformaciones, encogimiento excesivo de las piezas y desalineación de las piezas durante el proceso, lo que afecta la tolerancia de las piezas moldeadas por inyección. Para contrarrestar esto, los diseñadores se aseguran de que cada diseño de producto se ciña al Diseño para Fabricación (DfM), ya que puede limitar la aparición de tales problemas.

Puede obtener acceso a un buen DfM si contrata un buen servicio de creación rápida de prototipos con amplia experiencia en moldeo por inyección (como RapidDirect) al principio del proceso de diseño. A continuación hay cuatro factores que debe considerar en términos de diseño de piezas.

· Tamaño total

Cuanto mayor sea el tamaño total de los productos o las piezas que desee fabricar, mayor será la importancia de la tolerancia. En el moldeo por inyección de plástico, un aumento en el tamaño de un producto probablemente distorsionará el producto, lo que puede provocar que se deforme o se encoja. Por lo tanto, para reducir esto, es importante tener en cuenta el tamaño.

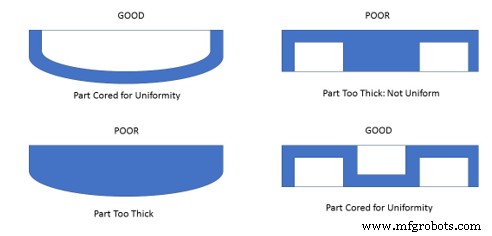

· Espesor de pared

La contracción es la contracción de la pieza de plástico durante la fase de enfriamiento. Es un proceso de moldeo por inyección integral controlado por factores como el espesor de la pared de la pieza, la temperatura, etc.

Tener un espesor de pared uniforme conducirá a una tasa de contracción estable que reduce los defectos estéticos como deformaciones, hundimientos, grietas y torceduras. Puede tener un grosor de pared uniforme haciendo lo siguiente:

- Evite geometrías de piezas como esquinas internas afiladas, tramos largos sin soporte y salientes mal diseñados

- Usar nervadura para fortalecer las paredes si es necesario

- Colocar el radio en las esquinas interiores alivia la deformación

- Utilice los materiales adecuados teniendo en cuenta el grosor de la pared

Además, debe evitar el uso de paredes gruesas ya que esto reduce la velocidad de enfriamiento. En consecuencia, aumentará la tasa de contracción y, en consecuencia, la deformación,

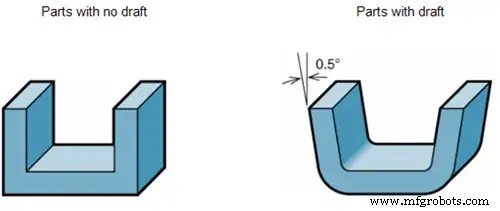

· Ángulos de inclinación

Los ángulos de inclinación son una parte importante del diseño de moldeo por inyección ya que facilitan la fácil extracción de una pieza de un molde de inyección. La facilidad de extracción puede reducir el daño causado por la fricción, minimiza el desgaste y asegura un acabado suave.

Si no incorpora el ángulo de inclinación en su moldeo por inyección, puede provocar que las piezas se encojan y se atasquen durante la expulsión (los materiales plásticos como el nailon seguirán produciendo un trabajo perfecto a 0 0 ). El ángulo de inclinación se mide en grados/pulgadas/milímetros, pero no existe una regla de tolerancias de moldeo por inyección estándar cuando se incorpora una en el diseño del producto. Sin embargo, tenemos algunas reglas generales que puede seguir.

- Un ángulo de inclinación de 1 0 a 2 0 es adecuado para la mayoría de las piezas.

- Añadir 1 0 para 1 pulgada de profundidad.

- Usar 3 0 para textura ligera y>5 0 para textura pesada

- Usar 0,5 0 en todas las superficies verticales.

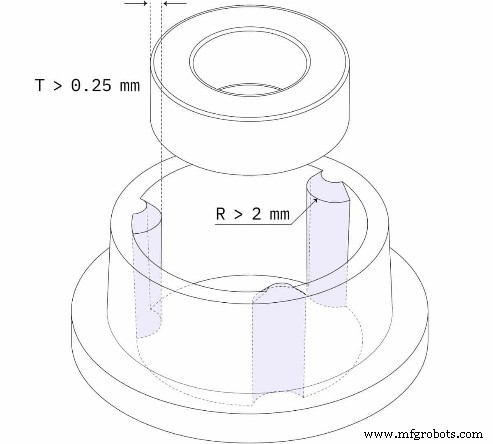

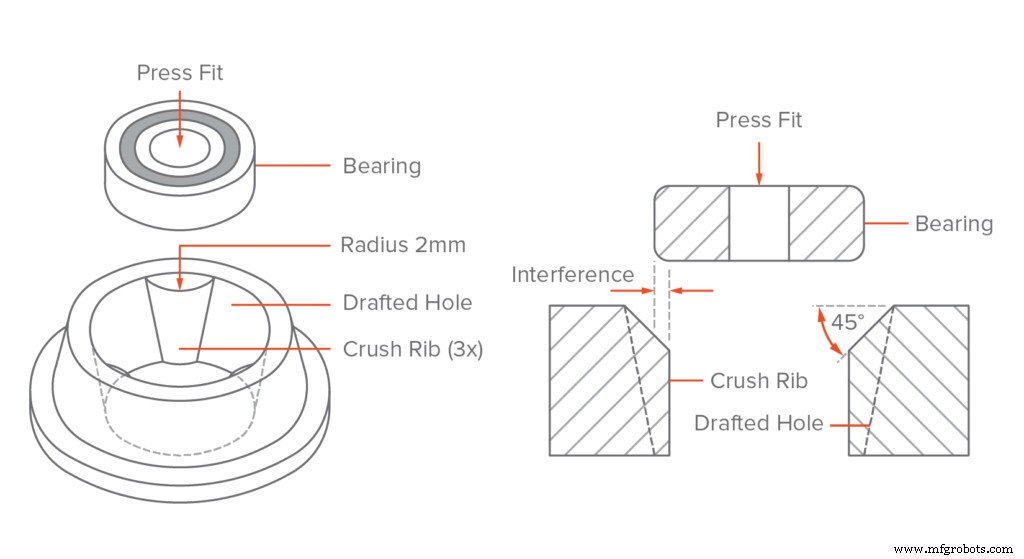

· Jefes

Los salientes son una parte fundamental del diseño de productos que se utilizan para sujetar componentes durante el ensamblaje de piezas. El diseño de un jefe viene con algunas consideraciones importantes. Una es que la pared del jefe no debe ser gruesa. La incorporación de un saliente grueso en su diseño conducirá a lo siguiente:

- Creación de vacíos y marcas de sumideros

- Ampliación del tiempo de ciclo

- Rotura del plástico durante la fijación

Además, debe núcleos salientes (es decir, adjuntarlos a la pared lateral más cercana). Hacer esto conducirá a una distribución de carga adicional para la pieza y mejorará la frigidez de la pieza y el flujo de material.

Seleccione el material adecuado para una tolerancia estricta a las inyecciones

Su elección del material juega un papel muy importante en la tolerancia del moldeo por inyección en función de la contracción uniforme (es decir, la contracción de un material de moldeo por inyección durante la fase de enfriamiento debido al cambio de densidad). La contracción depende de factores como el grosor de la pared, la temperatura, las piezas y el tipo de material. En términos de selección de material, debe utilizar el siguiente factor para ayudar en su elección:

- Composición de plástico: Los plásticos amorfos, por ejemplo, el ABS, tienen una contracción menor que los plásticos semicristalinos, por ejemplo, el polietileno, debido a su estructura menos compacta.

- Peso molecular: Las resinas de alto peso molecular tendrán una alta viscosidad y una caída de presión alta que aumenta la tasa de contracción.

- Aditivos: La adición de rellenos con baja expansión térmica reducirá la tasa de contracción.

Diferentes resinas tienen diferentes tasas de contracción. Por lo tanto, debe tener esto en cuenta en la selección de materiales y el diseño del molde de inyección para reducir los defectos estéticos, como deformaciones, hundimientos, grietas y torsiones, que afectan la tolerancia de las piezas moldeadas por inyección.

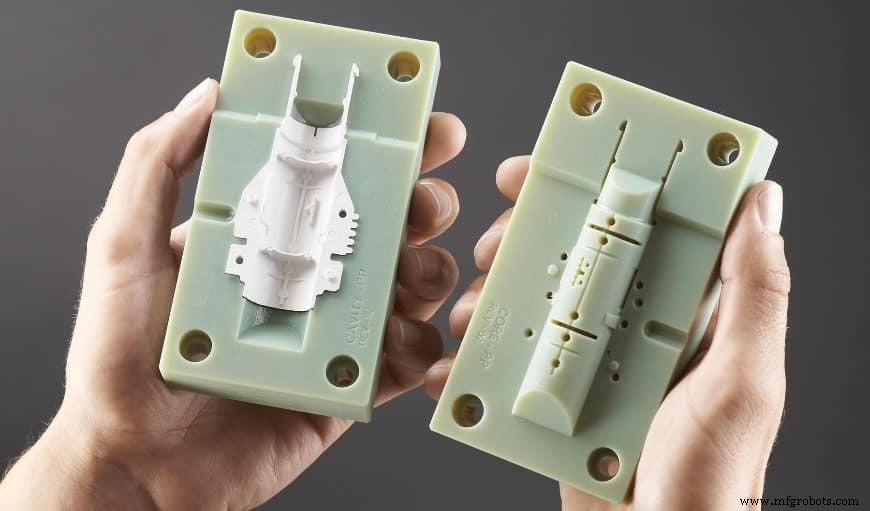

Tenga en cuenta las herramientas de molde

Al seleccionar los materiales ideales, los diseñadores de moldes ofrecen sobredimensionar el molde para tener en cuenta la contracción del material. Diferentes materiales tienen diferentes tasas de contracción debido a espesores desiguales. Para reducir esto, debe tener en cuenta lo siguiente al diseñar el molde.

· Enfriamiento de herramientas

El enfriamiento es un paso crucial en el moldeo por inyección, que determina la calidad del producto terminado. Implica el enfriamiento uniforme del polímero plástico calentado antes de su expulsión.

El enfriamiento debe ser uniforme, ya que el enfriamiento no uniforme provoca encogimiento, marcas de hundimiento, chorros, deformaciones, etc., lo que afecta la apariencia, la tolerancia y el funcionamiento del producto final.

Para lograr un enfriamiento uniforme, los diseñadores de moldes de inyección deben colocar canales de enfriamiento en el molde en puntos estratégicos y efectivos. Además, podría ser necesario monitorear los siguientes parámetros:

- Presión de inyección

- Viscosidad de la resina

- Tiempo de llenado

· Tolerancia de herramienta

Un molde de inyección se fabrica comúnmente mediante mecanizado CNC, lo que hace posible lograr una tolerancia estricta que mantiene la precisión durante todo el ciclo de calentamiento y enfriamiento del proceso.

La tolerancia garantizará que las piezas se enfríen correctamente sin reducir la precisión. Si bien no es común debido al uso de mecanizado CNC , no controlar la tolerancia al hacer un molde puede resultar en defectos severos como deformaciones, encogimientos, hundimientos, etc.

· Ubicación del pasador eyector

Un pin eyector es una característica en un molde de inyección que empuja el producto final fuera del molde. El pasador viene en diferentes formas (las formas planas son las mejores), a través de las cuales aplica cierta cantidad de fuerza para empujar el producto hacia afuera. En consecuencia, cuando está en el lugar equivocado, puede causar muescas no deseadas en el producto terminado. Además, en materiales no rígidos o materiales con enfriamiento no uniforme, un pasador eyector puede romper el producto sin terminar y provocar varios defectos estéticos y aberraciones físicas.

· Ubicación de la puerta

La puerta es la parte del molde a través de la cual los materiales de moldeo por inyección ingresan al molde. Al decidir la ubicación de la puerta, debe considerar lo siguiente

- Coloque la puerta en la sección transversal más profunda:esto minimizará el hundimiento y el vacío. También mejorará el flujo de plástico.

- Coloque la puerta en áreas de paredes gruesas para un empaque completo.

- No coloque la puerta junto a obstrucciones como pasadores y núcleos.

- No permita que la ubicación de la puerta afecte la distorsión del corredor y la estética del usuario.

La puerta debe estar ubicada en el lugar correcto, ya que colocarla en el lugar equivocado puede provocar lo siguiente:

- Tasa de relleno desigual:esto dará lugar a deformaciones y encogimientos

- Malos acabados estéticos.

Ejecute controles de procesos repetibles

Los controles de proceso son formas en que los fabricantes calibran las variables que pueden afectar la calidad de la pieza. Estas variables son parte integral de todo proceso de fabricación y su calibración ayuda a reducir la desviación. Las variables comunes son la temperatura, la presión y el tiempo de mantenimiento. Algunas formas de lograr esto incluyen:

- Puede incorporar sensores de temperatura y presión en el molde para medir el entorno del molde y proporcionar información en tiempo real y controles de proceso repetibles.

- Las resinas tienen un alto coeficiente de expansión térmica que puede provocar alteraciones en el tamaño debido a un cambio de temperatura. Por lo tanto, cuando trabaje con piezas a una temperatura constante.

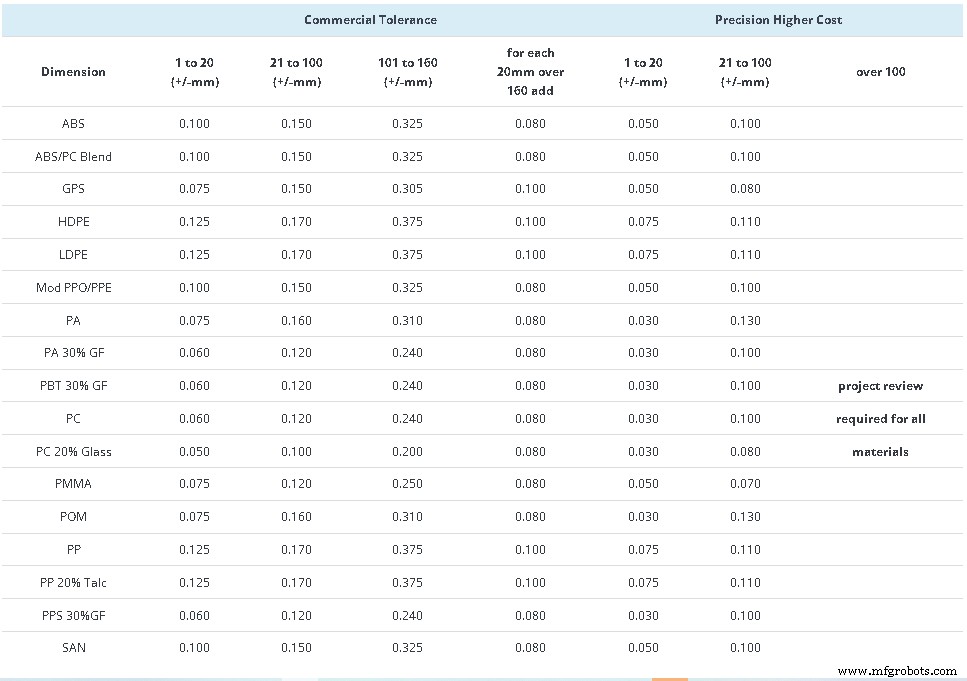

Tolerancias alcanzables de moldeo por inyección de plástico

Para lograr tolerancias de moldeo por inyección reales, existen algunas tolerancias de moldeo por inyección de plástico alcanzables que puede introducir en el diseño de su molde de plástico. A continuación se encuentran los comunes para los principales plásticos utilizados en el moldeo por inyección de plástico:

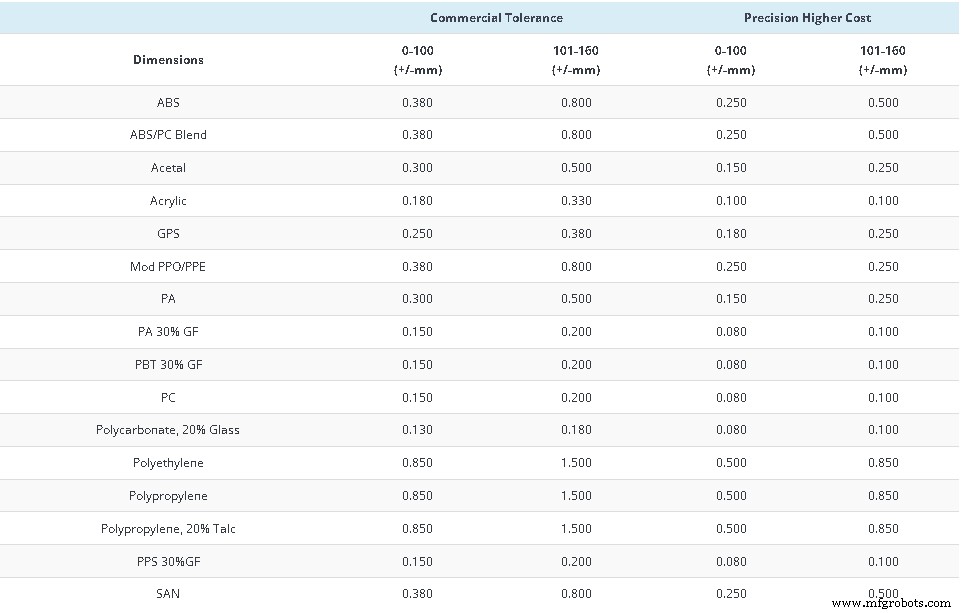

· Tolerancias dimensionales +/- mm

Mantener el grado de precisión puede ser muy desafiante. Por lo tanto, los diseñadores utilizan el signo (+/-) para mostrar un rango de medición. Cada material tiene un rango de tolerancia diferente a medida que aumentan las dimensiones. La tabla anterior muestra la tolerancia dimensional de los principales plásticos utilizados en el moldeo por inyección.

· Tolerancias de rectitud/planitud

La deformación se produce debido a las diferentes tasas de contracción del molde en la dirección del flujo del molde y a lo largo del flujo. Puede ocurrir debido a diferentes espesores de pared, que tienen diferentes tasas de contracción. Ajustar el diseño del molde, mejorar la posición de la entrada y controlar el proceso puede minimizar la deformación. Sin embargo, es posible que deba tener una tolerancia práctica en términos de plásticos, ya que la deformación es difícil de alcanzar al 100 %.

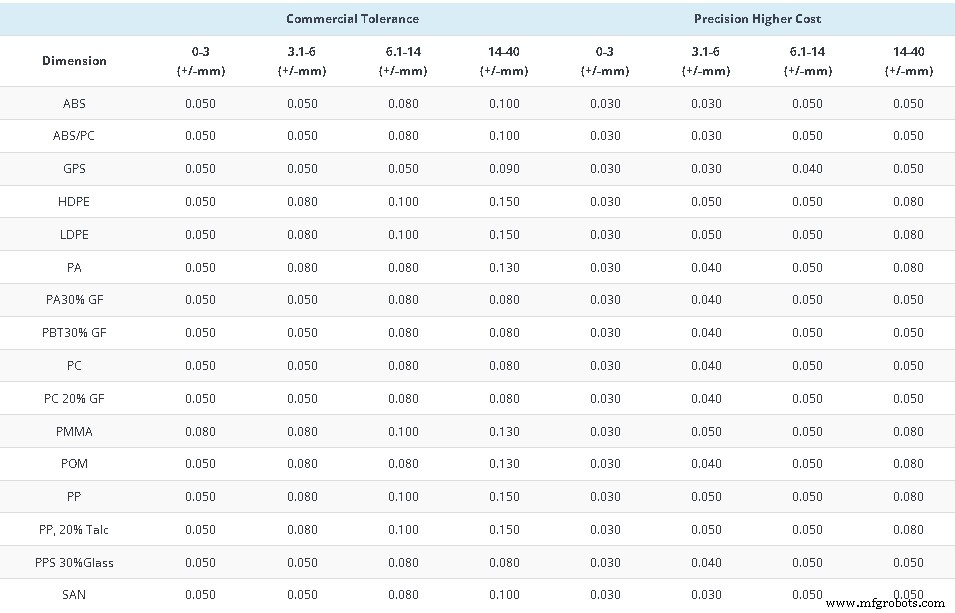

· Tolerancias del diámetro del agujero +/- mm

Cuanto mayor sea el tamaño del agujero, mayor será la necesidad de considerar la tolerancia. El gráfico anterior muestra explícitamente la tolerancia para diferentes tamaños de diámetro de orificio.

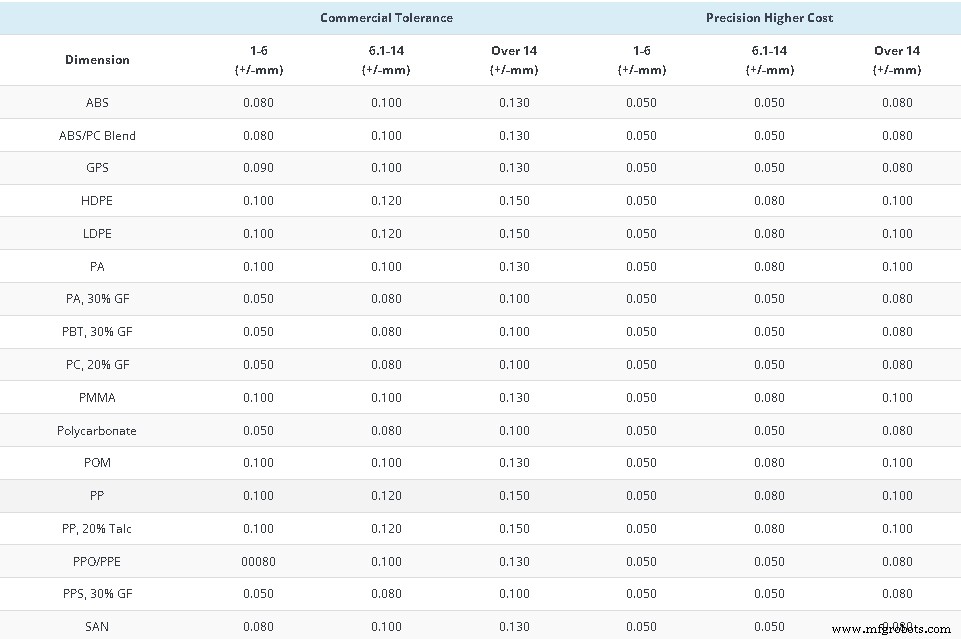

· Tolerancias de profundidad de agujero ciego +/- mm

Los agujeros ciegos son agujeros perforados en una pieza de trabajo utilizando un núcleo de inserción sin romperlo. Están fijos y sostenidos en un extremo, lo que aumenta su tendencia a deformarse bajo una fuerte fuerza de flujo de fusión. El gráfico anterior muestra las diferentes tolerancias que puede utilizar.

· Tolerancias de concentricidad/ovalidad +/- mm

Esto implica determinar el espesor de la pared (la diferencia entre el diámetro exterior y el diámetro interior). El gráfico anterior muestra la diferente tolerancia y el cambio en el costo con respecto al logro de esta tolerancia.

Conclusión

Siempre hay un grado de variaciones en el moldeo por inyección que hace que sea importante tener un rango permisible de desviación para que las piezas funcionen de manera efectiva después del ensamblaje. Como resultado, las tolerancias del moldeo por inyección son críticas en el ensamblaje de productos que tienen múltiples piezas moldeadas por inyección.

Al controlar y optimizar las tolerancias de moldeo por inyección, es posible determinar el rango de desviación permisible que ayuda al máximo funcionamiento de los productos. Las formas comunes de lograr esto dependen en gran medida del DfM, la selección de materiales y el control del proceso, y este artículo lo ayuda a simplificar las comunes que serán muy útiles en su proyecto.

Empezar con RapidDirect

La producción de productos consistentes y de alto rendimiento a partir de múltiples piezas moldeadas por inyección implica la focalización y la reducción de variaciones en el moldeo por inyección. A través de la optimización de piezas, es posible fabricar piezas fiables y de alta calidad.

Asociarse con nosotros en RapidDirect puede ser su mejor decisión para fabricar piezas de alta calidad. Somos una empresa experta en creación rápida de prototipos con mucha experiencia en el servicio de moldeo por inyección con la máquina y la experiencia necesarias para lograr ese objetivo. Nuestro equipo está compuesto por personas calificadas comprometidas con la entrega de un producto de alta calidad a la velocidad adecuada.

Preguntas frecuentes

¿Cuáles son las tolerancias típicas de las piezas moldeadas por inyección?Los moldes de inyección se fabrican mediante mecanizado CNC, que tiene una alta exactitud y precisión. Por lo general, es posible lograr una tolerancia de +/- 0,005 pulgadas. También es posible lograr tolerancias más restrictivas utilizando el método. Sin embargo, esto depende de la máquina y la experiencia del equipo.

¿Cuáles son los efectos de especificar una tolerancia más estricta?El uso de una tolerancia estricta en el moldeo por inyección conducirá a un aumento en el costo de fabricación. Además, hace que sea más difícil fabricar y ensamblar múltiples partes en el producto final. Por lo tanto, también hay un aumento en el costo de la mano de obra y un alto desperdicio de materiales

¿Qué precisión tiene el moldeo por inyección?El moldeo por inyección es muy preciso, lo que lo hace adecuado para fabricar muchos tipos de materiales. Aunque tiene algunas restricciones de diseño, el molde es preciso y normalmente está dentro de las 0,005 pulgadas. En consecuencia, es un método de producción muy fiable utilizado por muchos servicios de creación rápida de prototipos.

Tecnología Industrial

- ¿Qué es el moldeo por inyección de metal?

- Guía de moldeo por inyección de bajo volumen

- Cuatro riesgos a los que se enfrentan la mayoría de las cadenas de suministro y seis formas de gestionarlos

- Qué son los defectos de moldeo por inyección y cómo prevenirlos:10 defectos de piezas de plástico

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Termoformado frente a moldeo por inyección de reacción (RIM)

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- Fundición a presión frente a moldeo por inyección

- 6 tipos de compuertas de moldeo por inyección y cuándo usarlas