¿Es la convergencia de TI/OT solo un término de moda?

Entonces, ¿la "convergencia de TI/OT" es solo otro término ingenioso de moda?

Se podría argumentar que lo es. Cada vez que alguien capta una nueva idea, se intenta que sea memorable y que suene como “lo mejor desde el pan de molde”. Entonces, por supuesto, a alguien se le ocurrirá una frase pegadiza que se supone que debe inspirar el cambio y que pueden usar para marketing.

Sin embargo, la cuestión es que esta "convergencia" de TI y OT es realmente solo la próxima extensión de hacer que los datos sean utilizables.

¿Qué es la convergencia TI/TO?

Hace algún tiempo, vimos el comienzo de la automatización en la fabricación. El equipo automatizado fue diseñado para realizar una función específica que debía realizarse a una velocidad o nivel de potencia que los humanos no podían alcanzar. Pero cuando fallaba el equipo automatizado, el ingeniero de controles tendría que entrar en el sistema para determinar qué salió mal. Esto requería entrar en los registros de los sistemas PLC para buscar pistas de la falla. Este fue el comienzo del uso de datos de tecnología operativa (OT) .

Tener algunos datos que conducen al punto de falla fue bueno para el diagnóstico, para ver qué sucedió de antemano. Como resultado, los sistemas de PLC comenzaron a usar historiadores para almacenar flujos de datos más largos de sensores, calentadores y actuadores de automatización, utilizando grandes cantidades de datos de OT.

Al monitorear los datos de OT de los historiadores, las funciones SCADA podrían proporcionar a los operadores una idea de cómo funcionaba el equipo. Cuando una falla era inminente, las funciones SCADA permitirían a los operadores (o supervisores) la oportunidad de tomar medidas antes de que ocurriera la falla. Esto requería que el sistema SCADA tuviera acceso a los datos de los historiadores y utilizaba comunicaciones patentadas como MODBUS o PROFIBUS para que los datos estuvieran disponibles para los operadores a través de interfaces hombre-máquina (HMI). Pero el monitoreo fue exclusivo del desempeño del equipo, ampliando aún más el uso de datos OT.

A través de la observación de estos flujos de datos (medidores, pantallas del operador, etc.) y de la comprensión más acerca de la deriva de los datos, se podía reconocer, a través de los sistemas SCADA, no solo cuando la falla del equipo era inminente, sino que los datos también podían detectarse. utilizarse para analizar fallas en la calidad del producto en las pruebas e inspecciones, operaciones que pueden haber sido varios pasos posteriores en el proceso.

Esto creó la necesidad de vincular los datos de OT con los datos de TI. Dio como resultado la creación de interfaces complejas desde PLC y SCADA hasta sistemas de tecnología de la información (TI) como MES, lo que permite vincular datos relacionales de fallas del producto con datos operativos del equipo que fabrica el producto. Algunos también lo intentaron directamente con ERP (y todavía lo están intentando), pero los sistemas ERP no están equipados para procesar y presentar esos datos lo suficientemente rápido y con suficiente detalle en relación con otros eventos durante el proceso de fabricación.

El problema con las interfaces para MES es que son altamente personalizadas y costosas, y a veces agregan hasta un 40-50 % del costo de implementación de un proyecto. El próximo paso en la mejora del acceso a los datos sería hacer que los datos de PLC sean más accesibles para MES y otras bases de datos relacionales. Cuando esta necesidad de acceso se combina con el costo de la computación y la memoria de la computadora cada vez más barata y la comunicación de la red cada vez más estable (ingresar a las redes 5G), tenía sentido conectar los sensores y actuadores del PLC directamente a las redes de TI (lo que llamamos IIoT) y poner sus datos a disposición de... quienquiera que los necesite.

Todos estos antecedentes son para resaltar que hacer que los datos de OT estén más fácilmente disponibles para los sistemas de TI es simplemente el siguiente paso en un proceso más largo. de la evolución tecnológica que nos llevó a la Industria 4.0.

¿Cómo se puede usar la convergencia de TI/TO?

La interfaz de los datos de OT con los sistemas de TI ahora encontró un nuevo problema.

Los sistemas PLC/SCADA que monitorean los sensores en los historiadores pueden crear grandes flujos de datos (hasta megabytes de tamaño) en segundos. Sin embargo, desde la perspectiva de comprender la caracterización de un evento en los sistemas de TI, este flujo de datos, incluso en pequeños períodos de tiempo, es simplemente demasiado para que lo manejen las bases de datos relacionales de los sistemas de TI como MES. Muchas implementaciones han intentado registrar una instancia de datos de sensores (tomados de un flujo de datos) para capturar un solo elemento de datos, para intentar alguna representación de eventos de OT a nivel de TI. Sin embargo, muchos han descubierto que vincular una instancia de datos de OT con un evento de calidad de un producto durante la fabricación no es muy efectivo para monitorear la calidad de un proceso en general.

Ahora necesitamos determinar formas de agregar flujos de datos de sistemas OT de una manera que se aferre a las características importantes de un evento de producción. El reporte de OEE es uno de estos intentos de agregación. Es importante reconocer que cuando se utiliza cualquier forma de agregación de datos, se perderán algunos detalles importantes de un evento de calidad. Es por eso que OEE se usa como un objeto de datos de nivel de monitoreo y no como un objeto de nivel de análisis. Sin embargo, al monitorear el valor en tiempo real del cambio de OEE, un sistema de TI puede reconocer la velocidad y la magnitud de los cambios y crear una alarma para alertar sobre un problema.

Para analizar ese problema real, deberá volver al flujo de datos original que se utilizó para crear el valor OEE. Al menos con el valor OEE que se proporciona en tiempo real, los ingenieros de fabricación y control obtienen visibilidad de un problema lo suficientemente temprano para que puedan volver al historial para su análisis antes de que el evento quede oculto por más datos del flujo de datos OT.

El problema es, ¿cómo se agregan los datos?

La respuesta, como siempre, es... ¡depende!

La forma de agregar los datos dependerá de qué datos esté agregando y qué esté tratando de monitorear dentro del proceso. También dependerá de poder interpretar los cambios en el modelo de agregación de datos.

En esta sección, analizaré uno de esos métodos de agregación y presentaré algunas de las formas de interpretar los cambios en este conjunto de datos.

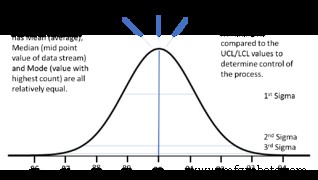

La "curva de distribución natural" o histograma es una de las representaciones gráficas más comunes de datos de dispositivos como sensores. La premisa principal de la curva es que, si solo hay una variación aleatoria normal en un proceso, la distribución de las instancias de datos caerá en un patrón que se asemeja a una curva de distribución natural.

La figura 1 muestra cómo se vería la distribución de las lecturas de un sensor de horno con una variación normal cuando se representa en un histograma.

Figura 1:Curva de distribución de la temperatura del horno que muestra la media, la mediana y la moda. Cortesía del autor.

Las características clave de la curva son que la media (promedio), la mediana (valor medio del flujo de datos) y la moda (valor con la mayor cantidad de ocurrencias) son todas aproximadamente iguales. . Esto se puede utilizar como referencia para determinar si el proceso está experimentando problemas. Siempre que haya una indicación de que el proceso está bajo control, vale la pena determinar los valores de +/-3 sigma y compararlos con los límites de control superior e inferior y los límites de especificación del producto.

Un escenario de ejemplo

Para monitorear el proceso de una unidad de producción que pasa por un horno de curado, el sistema MES tomaría nota de la hora en que la unidad entró y salió del horno. Durante este tiempo, el sistema PLC (utilizando un sensor inteligente) crearía un flujo constante de datos del sensor de temperatura que se almacenaría en una base de datos histórica local en el dispositivo de detección. Cuando la unidad de producción salía del horno, el MES solicitaría al dispositivo un agregado de los datos de temperatura durante ese período de tiempo definido. Incluso con una potencia informática limitada disponible a nivel del dispositivo, el dispositivo podría tomar cientos (o incluso miles) de puntos de datos y proporcionar un conjunto de datos agregados al MES, en lugar de proporcionar una sola instancia de los datos del sensor, como es habitual. , o tratando de procesar todo el flujo de datos.

El siguiente sería un conjunto de valores de datos agregados para esta unidad de producción:

- Media:90,0

- Mediana:estaría muy cerca de 90,0

- Modo:aproximadamente 90,0 grados también

- +/- Distribución 3 Sigma:87.0, 93.0 (a verificar con UCL y LCL)

Al realizar un análisis rápido de las diferencias entre la media, la mediana y la moda, el MES puede buscar un monitoreo de control de proceso aceptable, así como cambios de tendencia de las unidades de producción anteriores que ya pasaron por el horno. Si los valores de +/- 3 sigma están más allá de los límites aceptables, el MES marcaría automáticamente la unidad de producción como sospechosa, del mismo modo si la media, la mediana o la moda diferían significativamente entre sí o con productos anteriores.

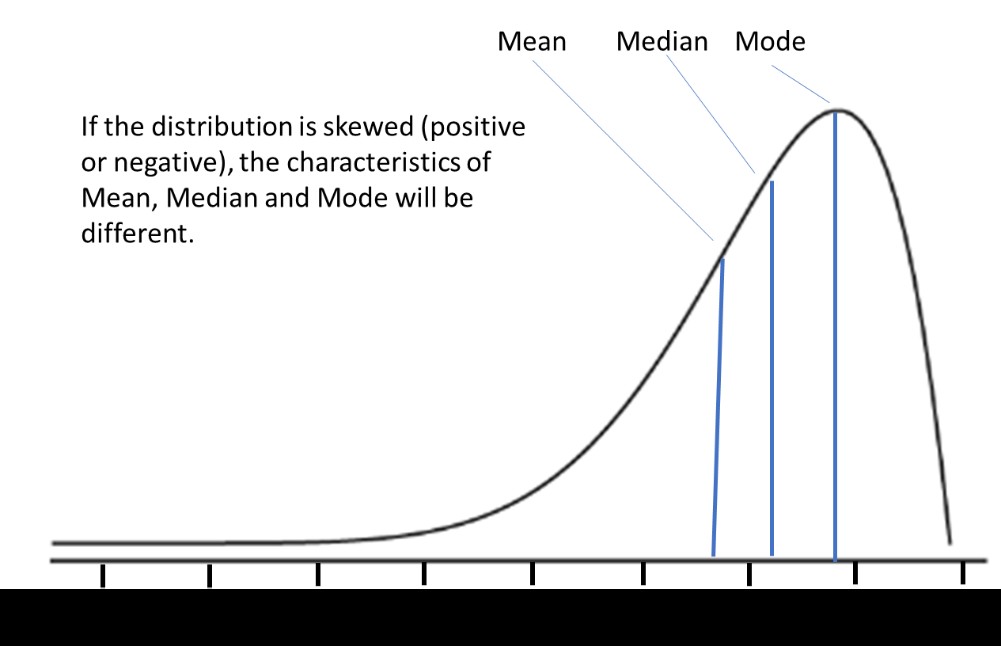

La figura 2 presenta un ejemplo de cómo estos mismos valores indicarían un proceso que no estaba bajo control. En este caso, sin embargo, todavía es posible que los valores de +/- 3 sigma estén dentro de los límites.

Figura 2:Ejemplo de diferencias de media, mediana y moda en un proceso sesgado. Cortesía del autor.

Ahora, técnicamente, si la distribución está sesgada como se muestra, los valores de +/- 3 sigma pueden no considerarse válidos como resultado de la naturaleza sesgada del conjunto de datos. Pero el análisis inmediato por parte del dispositivo todavía se puede utilizar para determinar si se han violado los límites de control.

El punto clave:si este es el tipo de conjunto de datos proporcionado por un sensor inteligente, es una indicación para la ingeniería de fabricación de que el horno no operando solo con varianza aleatoria y, por lo tanto, debe investigarse.

Otras diferencias en la media, la mediana y la moda (p. ej., la media y la mediana son iguales, pero la moda es diferente) también pueden indicar condiciones como una distribución bimodal que sugiere múltiples influencias de procesos en juego. Una vez más, la ingeniería de fabricación debe analizar el proceso.

Cuando los conjuntos de datos anteriores se vinculan directamente a la unidad de producción en el nivel MES, estos datos se pueden usar, con resultados de pruebas e inspecciones, para indicar si existe un vínculo entre la variación en la temperatura del horno y la falla de la unidad de producción.

Ya sea que el producto falle como resultado de los problemas del proceso o no, ver que los valores de los datos se desvían durante una ejecución de producción también puede indicar problemas fundamentales de gestión del proceso que deben investigarse.

Resumen

Los ejemplos anteriores de agregación de datos solo reflejan un escenario específico, pero están destinados a proporcionar una visión de las razones para la convergencia de datos de OT y TI así como el valor potencial de esta convergencia . En cada escenario de producción, sería necesario evaluar el método correcto de agregación de datos y la programación de dispositivos inteligentes debería hacer que esta funcionalidad esté disponible. O, como alternativa, los sistemas informáticos de borde se programarían para reemplazar la funcionalidad descrita para los dispositivos inteligentes.

La conclusión es que, aunque la industria usa mucho la "convergencia de TI/TO" como término de moda para describir la tecnología cambiante, hay un cambio legítimo en el procesamiento de datos que ofrece la tecnología detrás del término de moda. Las empresas que aprovechan la tecnología de convergencia y que aprenden a agregar e interpretar correctamente los datos presentados a través de la convergencia pueden obtener ventajas prácticas en la eficacia de los programas de gestión de calidad e instalaciones. En el entorno global competitivo de hoy, utilizar cualquier ventaja es bueno para el resultado final.

Por tanto, la respuesta es no. La convergencia de TI/OT no es solo un término de moda. Es una herramienta valiosa en la evolución de la tecnología de gestión y adquisición de datos que puede beneficiar enormemente a las empresas de fabricación. Aprender a agregar los datos del nivel de OT para que los sistemas en el nivel de TI puedan manejarlos es una parte importante de la convergencia.

Tecnología Industrial

- Microprocesadores

- La fabricación basada en datos está aquí

- Convergencia TI / OT:una oportunidad para un restablecimiento cultural

- Para obtener una visión real de Internet industrial:no solo capture datos, utilícelos

- El surgimiento de una nueva especie de TI:el profesional híbrido de TI / OT

- Poniendo tus datos a trabajar

- En la fabricación, los datos y los materiales son igualmente valiosos

- Interconexión TI/TO

- 5 grandes lecturas recientes en convergencia de TI/TO

- ¿Qué es IIoT?

- Digitalización de Instalaciones de Producción