Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

En el campo de la ingeniería mecánica, el Proceso de Extrusión es ampliamente utilizado por los ingenieros para formar un objeto que tiene un área de sección transversal fija. Para hacer el objeto, la materia prima se empuja en un troquel para darle la forma deseada.

La función principal de este proceso es que los materiales quebradizos se pueden convertir fácilmente en el producto deseado, ya que en el caso de la extrusión solo se encuentran en el proceso el esfuerzo cortante y el esfuerzo de compresión.

Se puede argumentar que la extrusión es un proceso semicontinuo o incluso continuo que se puede utilizar para formar material caliente o incluso frío.

¿Qué es la extrusión?

La extrusión es un tipo de operación de formación de metal en la que se utilizan troqueles para cambiar la forma de la pieza de metal con la ayuda de una fuerza externa que es de naturaleza compresiva. Mediante este proceso, podemos hacer cualquier tipo de forma compleja con bastante facilidad.

Principio de funcionamiento de la extrusión:

La cantidad de fuerza requerida en el caso del proceso de extrusión viene dada por un émbolo o pistón para producir la fuerza de compresión. El siguiente es el principio de funcionamiento del proceso de extrusión:

- Al principio del proceso, el fabricante desarrolla un lingote o palanquilla de un tamaño estándar.

- Luego, el tocho se calienta a una temperatura más alta en el caso del proceso de extrusión en caliente y se almacena durante mucho tiempo a temperatura ambiente para empujarlo a la prensa.

- La palanquilla es empujada por el émbolo montado en la prensa hacia la matriz para proporcionar la fuerza de compresión.

- El troquel se fabrica previamente con la forma requerida para desarrollar el material con la forma deseada. La alta fuerza de compresión ayuda al material a lograr la forma deseada.

- Por último, el material se saca de la prensa y luego debe pasar por el proceso de acabado para mejorar sus propiedades mecánicas.

Tipos de extrusión:

La extrusión se puede clasificar ampliamente en dos tipos, uno es extrusión en caliente otro es Extrusión en frío . Estas categorías antes mencionadas también se subdividen en categorías, son las siguientes:

Extrusión en caliente

- Extrusión hacia adelante

- Extrusión hacia atrás

Extrusión en frío

- Extrusión hacia adelante

- Extrusión hidrostática

- Extrusión Hooker

- Extrusión hacia atrás

- Extrusión por impacto

- Forja por extrusión en frío

Así que profundicemos en estas categorías en detalle.

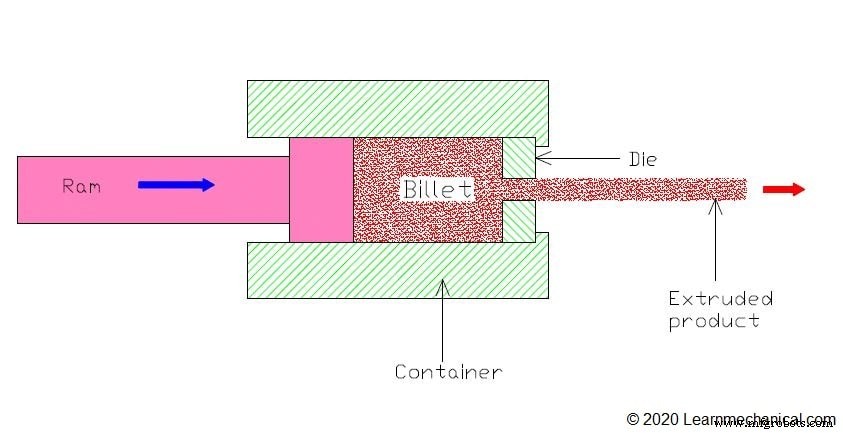

Extrusión en caliente:

Espero que ya hayas asumido el nombre de este tipo "Extrusión en caliente". Aquí, en este proceso, la pieza de trabajo o la palanquilla se calienta por encima de la temperatura de recristalización, luego se carga en el contenedor y luego ejerce fuerza sobre él.

Como la pieza de trabajo ya se calienta por encima de la temperatura de recristalización, fluye con bastante facilidad a través del troquel y también se remodela con mucha precisión y eficacia.

Los materiales comunes utilizados en este tipo de extrusión son Magnesio, Cobre, Acero, Aluminio, Níquel, etc.

Extrusión en frío:

En este proceso, la pieza de trabajo se mantiene a la temperatura ambiente normal, o puede decir por debajo de la temperatura de recristalización. Para extruir cualquier producto mediante este proceso se necesita una gran cantidad de fuerza.

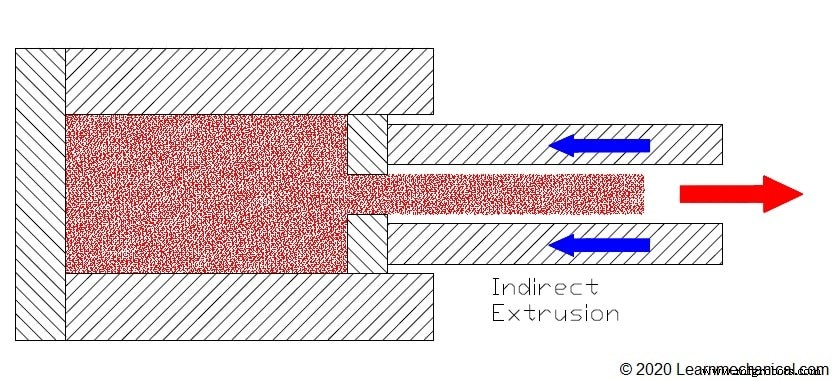

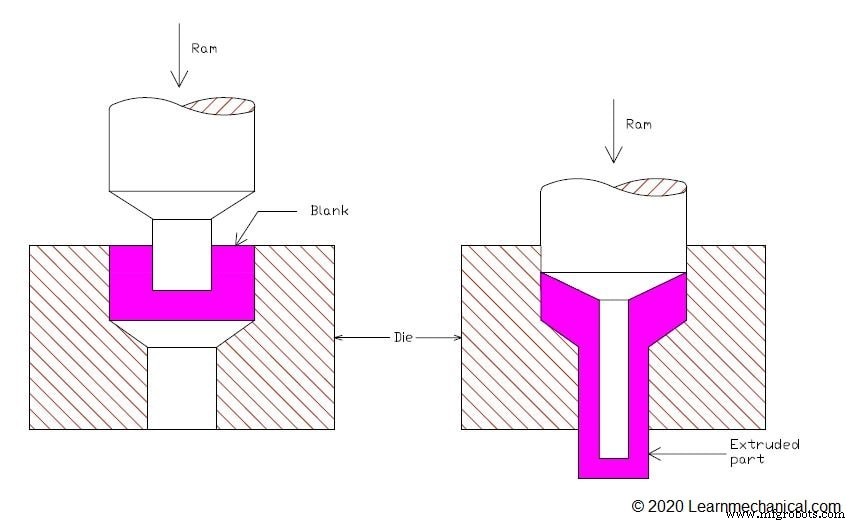

Extrusión indirecta:

En este proceso, la dirección de la fuerza aplicada por el ariete y la dirección del metal extruido están en el lado opuesto. Este tipo de extrusión también se denomina extrusión hacia atrás.

La principal ventaja de este modo de extrusión es que reduce comparativamente la fricción. También mediante este proceso, podemos extruir metal de un diámetro relativamente menor.

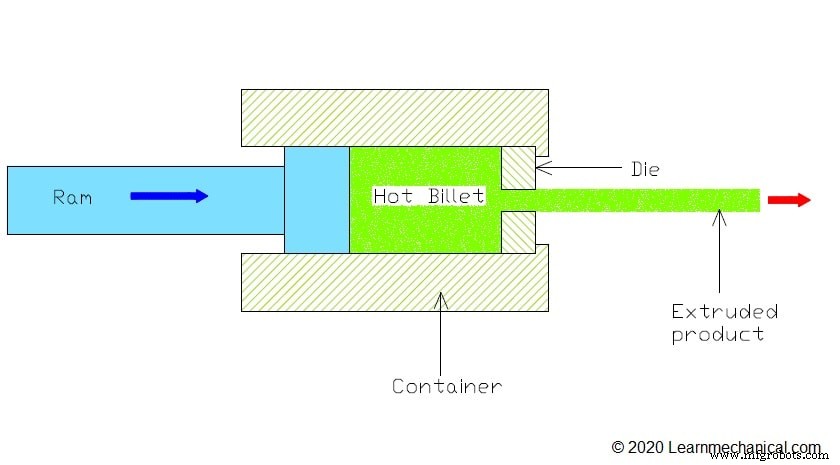

Extrusión directa:

En este proceso de extrusión, la dirección del ariete y la dirección del metal extruido están en la misma dirección. Este modo de extrusión también se denomina extrusión directa.

La principal ventaja de este proceso es que con este tipo podemos extruir piezas de trabajo más largas.

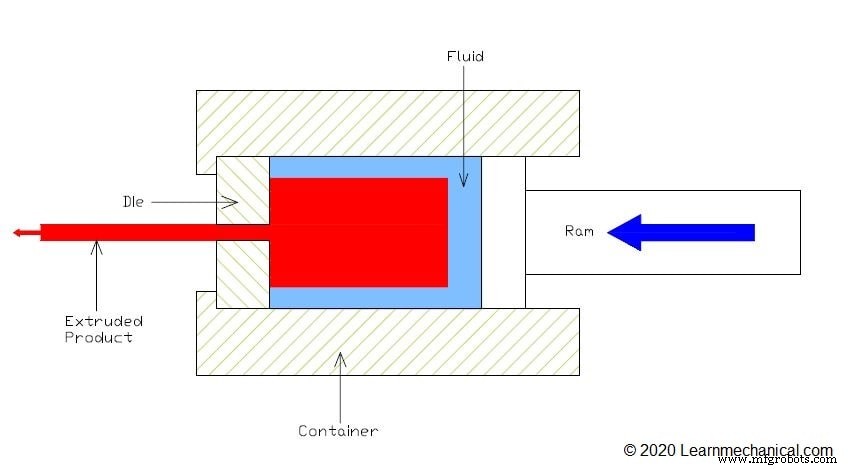

Extrusión hidrostática:

En este tipo de extrusión, usamos fluido para presurizar la palanquilla. En primer lugar, se carga un tocho en el contenedor, luego llenamos el contenedor con fluido, generalmente aceite de ricino, luego se cierra el contenedor, excepto por un lado del contenedor, que contiene un ariete y un pistón.

Para mantener la operación suave, la forma del tocho se mantiene cónica para que pueda pasar fácilmente a través del troquel.

Entonces, cuando arrancamos la máquina, el ariete ejerce una gran cantidad de presión sobre el fluido y luego se transfiere a la palanquilla. Debido al fluido de alta presión, se produce una deformación plástica en el tocho y sale al otro lado del troquel y adquiere la forma del troquel.

La principal ventaja de este proceso es que entra en acción una cantidad muy pequeña de fuerza de fricción ya que no hay contacto entre la pared del contenedor y la palanquilla.

La extrusión hidrostática generalmente se realiza a temperatura ambiente.

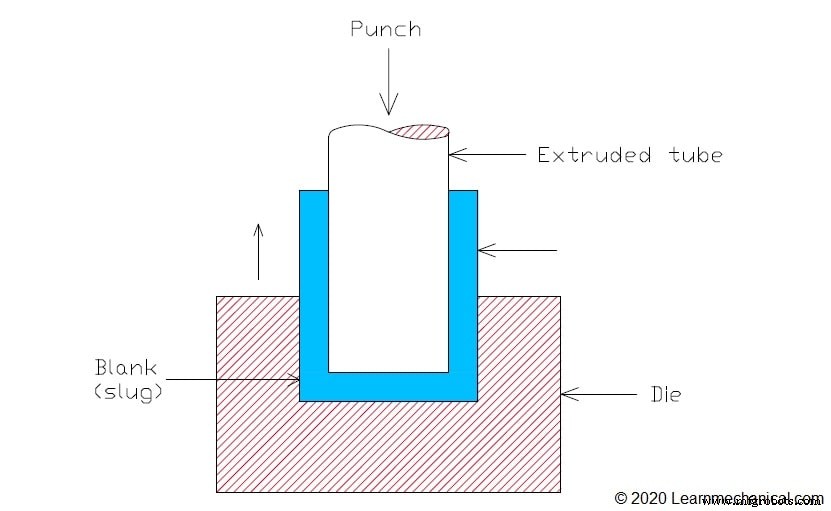

Extrusión Hooker:

Este es un proceso de extrusión bastante popular, mediante el cual se producen tubos de aluminio o cobre sin soldadura de paredes delgadas.

Al principio, el tocho o la pieza en bruto se coloca en el recipiente, se ejerce fuerza sobre la pieza de trabajo con un punzón y se le da forma de copa a la pieza de trabajo.

En el siguiente paso, el punzón de mayor longitud nuevamente ejerció la fuerza en la copa y lo convirtió en un producto largo en forma de cilindro y el grosor, como de costumbre, también se redujo.

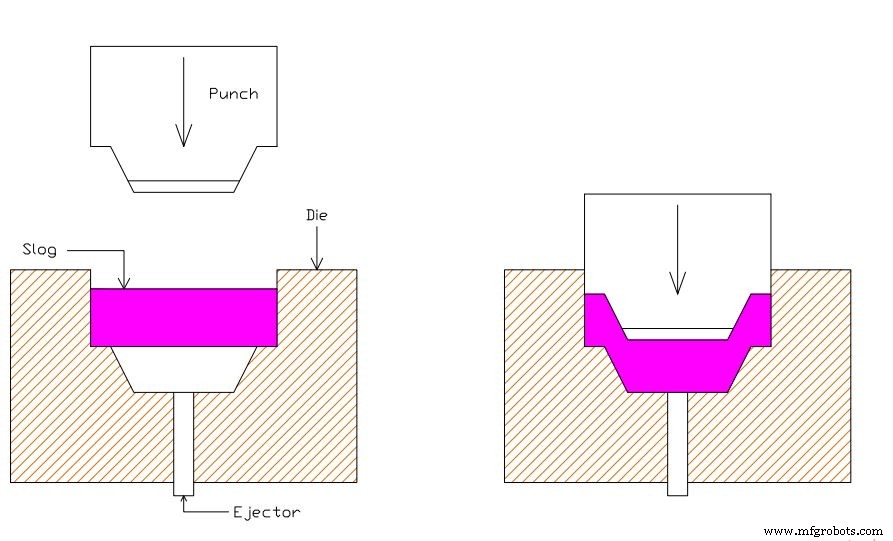

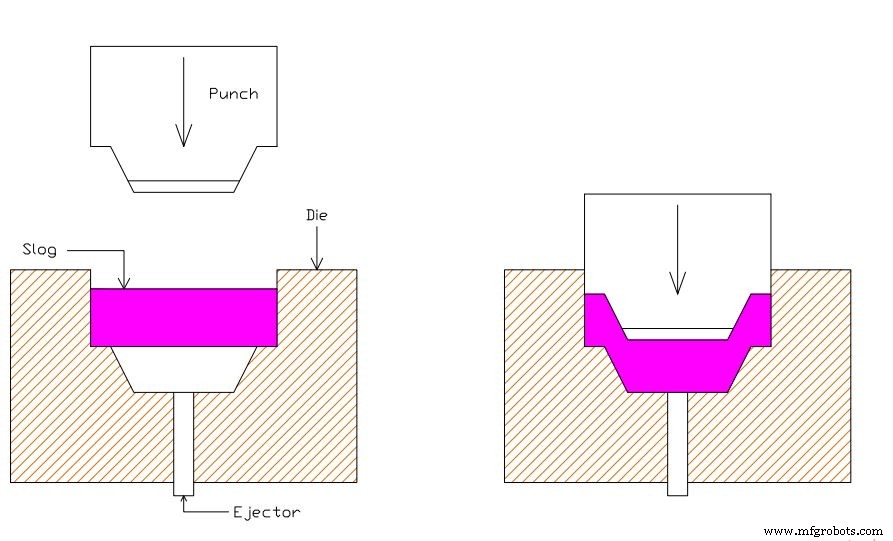

Extrusión por impacto:

Aquí, en este proceso, un punzón golpea la pieza de trabajo a una velocidad muy alta para producir una carga de impacto. Puede ser de cualquier tipo, como adelante, atrás e incluso ambos.

Generalmente se realiza a temperatura ambiente, es decir, extrusión en frío.

Si necesitamos productos como una taza, una cubierta de pasta de dientes o cualquier sección hueca, generalmente hacemos extrusión por impacto hacia atrás, que es un proceso de extrusión por impacto bastante popular.

Forja por extrusión en frío:

La forja por extrusión en frío es un proceso de extrusión hacia atrás. El proceso de forja por extrusión en frío es el mismo que el de extrusión por impacto. En este proceso, el movimiento del punzón o pistón es un poco más lento que en la extrusión por impacto. A medida que la fuerza aplicada al blanco aumenta gradualmente, la longitud del producto extruido es bastante corta pero el grosor es mayor.

Aplicaciones del proceso de extrusión:

- El proceso de extrusión se utiliza principalmente en la formación de tubos huecos y se puede utilizar en la industria de producción. Aparte de eso, los fabricantes consideran el proceso de extrusión para hacer alimentos instantáneos y productos tipo snacks. En el caso del procesamiento de alimentos, el proceso de extrusión se usa para calentar el producto y desarrollar una etapa líquida del producto. Además, en la cocina, hoy en día se utiliza el proceso de extrusión que incluye mezclar, cortar, separar, enfriar, calentar, etc. Para eliminar la humedad de los productos y también para encapsular el material, los productores también tienen en cuenta el proceso de extrusión.

- Sin embargo, para desarrollar material listo para consumir se utiliza el proceso de extrusión en frío . Como ejemplo, los tipos de productos de pasta se fabrican con la ayuda del proceso de extrusión en frío. Este tipo de productos se incorporan con poca humedad debido a lo cual se aumenta el ciclo de vida de los productos y también es más conveniente servir a los clientes.

- Además, los productos farmacéuticos también se desarrollan con la ayuda del proceso de extrusión . Los filtros poliméricos, los productos nanoporosos se forman a través del proceso de extrusión. El proceso de fabricación de medicamentos lleva tanto el proceso de extrusión en frío como en caliente. Para aumentar la solubilidad de los productos y la biodisponibilidad, se utiliza el proceso de extrusión en caliente. En este proceso, los fabricantes tienen en cuenta una gran cantidad de presión, calor y agitación.

- Aparte de eso, en obra estructural se utiliza el proceso de extrusión de aluminio . Este proceso incluye puertas, ventanas, etc. En la industria automotriz, el proceso de extrusión también se usa para formar el tipo de material deseado usando materiales quebradizos.

- Por último, se puede decir que el proceso de extrusión es muy utilizado para fabricar materiales plásticos .

Ventajas del proceso de extrusión:

La extrusión incluye varias ventajas que son las siguientes;

- El proceso de extrusión se usa ampliamente para crear un perfil complejo de materiales en el menor tiempo posible en comparación con otros procesos de formación de metales.

- El proceso de extrusión es muy útil para trabajar con materiales frágiles y dúctiles.

- Las propiedades mecánicas que puede desarrollar el proceso de extrusión son muy precisas y mejoran el ciclo de vida de los productos.

Desventajas del proceso de extrusión:

Algunas desventajas de la extrusión se enumeran a continuación:

- El consumo de tiempo de este proceso es muy alto.

- El costo de instalación en la etapa inicial también es muy alto.

- La cantidad de fuerza de compresión que se requiere para el proceso de extrusión también es muy alta, por lo que el operador debe asegurarse de que el émbolo se fije correctamente en la prensa.

Conclusión:

Así que esto es todo sobre el proceso de extrusión en detalle.

Espero que encuentres este artículo interesante.

Si es así, no dude en compartir este recurso entre sus amigos o sus grupos de redes sociales favoritos. Tu acción es realmente apreciable.

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- Ángulo de inclinación:definición, importancia y tipos (positivo, negativo, cero) [Notas con PDF]

- Mecanismo de retorno rápido:definición, tipos, principio de funcionamiento, aplicaciones, ventajas, desventajas [Notas con PDF]

- Soldadura por haz de electrones:definición, construcción, funcionamiento, aplicaciones, ventajas y desventajas [Notas con PDF]

- Soldadura por arco de plasma:principio, funcionamiento, equipos, tipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por explosión:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Soldadura MIG:Principio, Funcionamiento, Equipos, Aplicaciones, Ventajas y Desventajas

- Qué es la soldadura TIG:principio, funcionamiento, equipos, aplicaciones, ventajas y desventajas