Reducir la brecha de la transformación digital con análisis de fabricación avanzada

Ingeniería de Fabricación: El monitoreo y análisis de máquinas se han vuelto más críticos que nunca en la era de la fabricación digital/Industria 4.0. ¿Qué hay de nuevo con las últimas ofertas de Sight Machine?

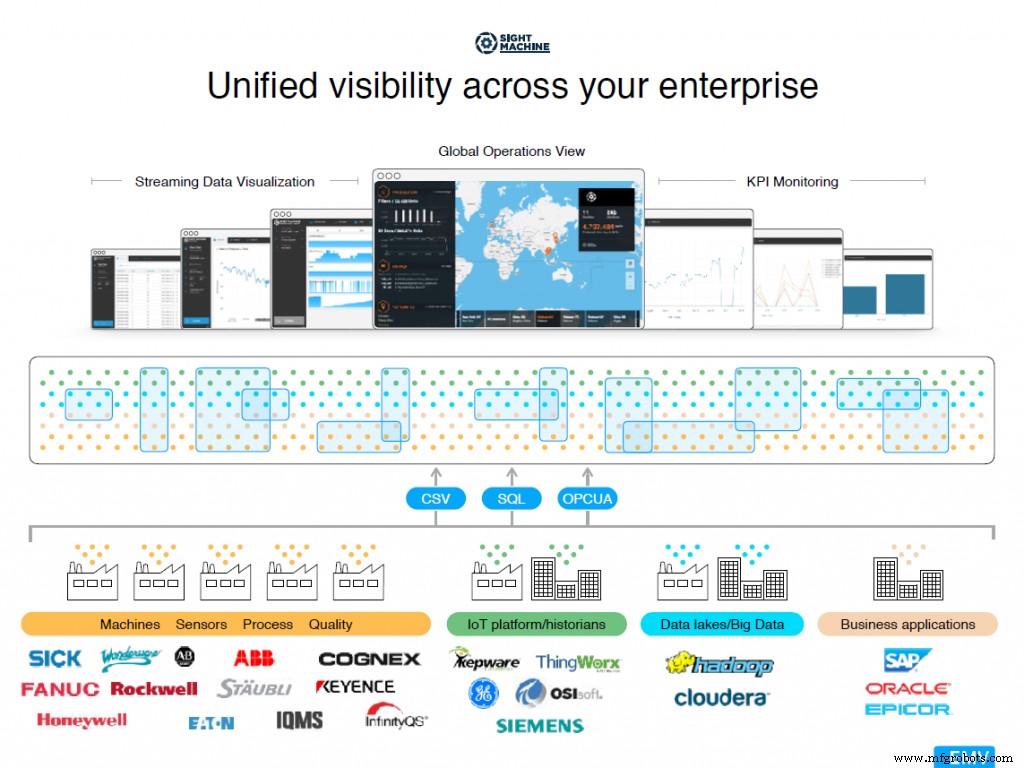

Jon Sobel: Nuestras últimas ofertas están diseñadas para una gama mucho más amplia de fabricantes. Si bien la mayoría de los fabricantes al menos han comenzado sus viajes de transformación digital, hemos encontrado un amplio espectro de niveles de preparación entre ellos. Muchas empresas están ansiosas por usar los datos de IoT [Internet de las cosas] para obtener una mejor visibilidad de sus operaciones de fabricación, pero no están listas para análisis avanzados. Es posible que no tengan la experiencia interna, el apoyo organizacional o que represente un salto demasiado grande para dar un solo paso. Hemos introducido un nuevo nivel de nuestra plataforma de fabricación digital:Enterprise Manufacturing Visibility [EMV], que ofrece una entrada rápida a la fabricación digital. EMV permite a las empresas obtener rápidamente visibilidad en tiempo real del rendimiento de sus operaciones de fabricación en todas sus plantas. Ofrece configuración de autoservicio, lo que permite a los fabricantes obtener rápidamente todo tipo de datos de producción de las plantas de producción y luego monitorear esos datos a través de la visibilidad basada en el navegador.

Enterprise Manufacturing Analytics [EMA] de Sight Machine, nuestro nivel avanzado, ofrece un conjunto completo de herramientas analíticas como control de procesos estadísticos, mapas de calor de correlación, detección de anomalías y análisis de cuellos de botella. Aplica análisis avanzados para lograr beneficios como una mayor producción, tiempos de ciclo reducidos y tasas de desecho reducidas. Estos conocimientos basados en análisis son la base necesaria para que las empresas transformen sus modelos comerciales y sus relaciones con proveedores y clientes.

YO: ¿Cómo puede su nueva estructura escalonada ayudar a los fabricantes a iniciarse en la fabricación digital sin realizar análisis completos?

Sobel: Hasta ahora, teníamos una única oferta que brindaba visibilidad y análisis. Ahora, hemos dividido nuestras herramientas de visibilidad en un producto independiente. EMV proporciona una entrada sencilla, de autoservicio y fácilmente escalable a la fabricación digital, con herramientas automatizadas para ingerir los datos, limpiarlos y contextualizarlos, y modelar el proceso de producción.

EMV permite a las empresas monitorear la producción, la disponibilidad y el tiempo de inactividad por instalación, tipo de máquina y máquina a través de aplicaciones que incluyen Global Operations View, KPI Dashboard y Streaming Data Visualization. La visibilidad es tanto en tiempo real como histórica.

Las características de EMV incluyen Digital Twin Builder, nuestra herramienta basada en navegador para crear modelos de datos de instalaciones, máquinas y tipos de máquinas. También incluye FactoryTX, nuestro software perimetral que prepara los datos de la máquina y la fábrica para transmitirlos a la nube.

YO: ¿Qué tan difícil es para las empresas comenzar con el monitoreo/análisis y qué les dice su metodología del Índice de preparación digital recientemente presentada?

Sobel: Hemos descubierto que la clave para una transformación digital exitosa es elegir proyectos apropiados para el nivel de preparación de una empresa o planta. La preparación incluye no solo factores técnicos como la conectividad y accesibilidad de los datos, así como la estrategia de nube y seguridad, sino también factores organizativos. En los seis años que llevamos trabajando con los fabricantes de G500, hemos descubierto que los factores organizativos son al menos tan importantes como los factores técnicos. Incluyen el nivel de compromiso y aceptación tanto a nivel de planta como a nivel ejecutivo, y la existencia de estrategias de nube y seguridad.

Sight Machine ha desarrollado una metodología llamada Digital Readiness Index [DRI] para evaluar la preparación técnica y organizativa de una empresa para los proyectos de fabricación digital y para identificar los proyectos apropiados, aquellos con más probabilidades de éxito en función de la preparación actual. Utilizamos un cuestionario estandarizado para ubicar a cada empresa en una de las cinco Zonas de Preparación Digital:Conexión, Visibilidad, Eficiencia, Análisis Avanzado y Transformación. Cada Zona de preparación digital se asigna a ejemplos de proyectos que se pueden lograr para ese nivel de preparación.

YO: En este punto, ¿qué tan avanzado está la industria manufacturera en la adopción de análisis de fábrica avanzados?

Sobel: Todos los principales fabricantes con los que hablamos al menos han comenzado el viaje de transformación digital. Encontramos una amplia variación no solo entre empresas, sino también dentro de las plantas individuales de las empresas.

Puede pensarlo en términos de estos pasos:acceso a datos; visibilidad; y percepciones. Es bastante común que las empresas recopilen y almacenen sus datos digitales. Muchos han improvisado tableros simples que les permiten monitorear las diferentes líneas o máquinas dentro de fábricas individuales.

Relativamente pocos fabricantes han ganado visibilidad en sus fábricas. Creemos que Sight Machine ofrece la única solución escalable en el mercado para ganar rápidamente visibilidad entre empresas.

Para el análisis avanzado, dejando de lado las empresas con las que trabajamos, la mayoría de las veces vemos proyectos de ciencia de datos a medida. Las empresas que enfrentan un problema de rendimiento o calidad encargarán a sus científicos de datos que resuelvan el problema conocido. Por lo general, desarrollarán una solución única, tomarán todos los datos que tengan a su alcance, los introducirán en Excel o en un programa estadístico y buscarán correlaciones.

El problema es que estos proyectos no son escalables ni aplicables a otros problemas. La extracción y el modelado de datos se realizan de una manera que crea silos de aplicaciones y datos. Desde el punto de vista de un vicepresidente de operaciones o un CIO, se quedan con una proliferación de aplicaciones personalizadas que no se pueden integrar de una manera que ayude a comprender las operaciones de la empresa de fabricación como un todo.

El gemelo digital de Sight Machine es un modelo de datos en vivo y en funcionamiento del proceso de producción. Una sola aplicación que se puede expandir rápidamente agregando nuevas máquinas y procesos, nuestro Digital Twin proporciona una única fuente de verdad que se puede consultar para resolver cualquier problema operativo.

YO: ¿Qué pueden ofrecer los análisis avanzados a los fabricantes que profundizan en esta tecnología?

Sobel: La revolución digital ha transformado un sector tras otro (publicidad, comercio minorista, inversión, ciencia, política) desencadenando no solo grandes mejoras en la eficiencia, sino también transformando y creando nuevos modelos comerciales. Los fabricantes recién están comenzando a aprovechar el poder de sus datos y están viendo resultados reales.

Cuando obtiene más productividad de sus plantas y máquinas existentes, o reduce los desechos y los defectos, tiene un impacto directo en su balance final. Pero la mayoría de los fabricantes líderes recogieron hace mucho tiempo todas las frutas maduras de disciplinas como Six Sigma y Lean. Los próximos grandes avances provendrán de obtener una verdadera visibilidad de las operaciones empresariales de un fabricante, en todas las fábricas, y luego aplicar las técnicas analíticas perfeccionadas durante más de una década de transformaciones digitales en otras industrias.

YO: ¿Cómo la inteligencia artificial [IA] en la plataforma de Sight Machine impulsa el análisis de fábrica más allá que en las ofertas anteriores o de la competencia?

Sobel: AI Data Pipeline de Sight Machine es una tecnología pendiente de patente que transforma datos sin procesar en datos contextualizados a los que se pueden aplicar análisis con éxito. Con nuestra plataforma, AI Data Pipeline hace el trabajo duro de tomar datos sin procesar de sensores, PLC, historiadores de datos, etc., y luego prepararlos para el análisis mediante limpieza, etiquetado y combinación.

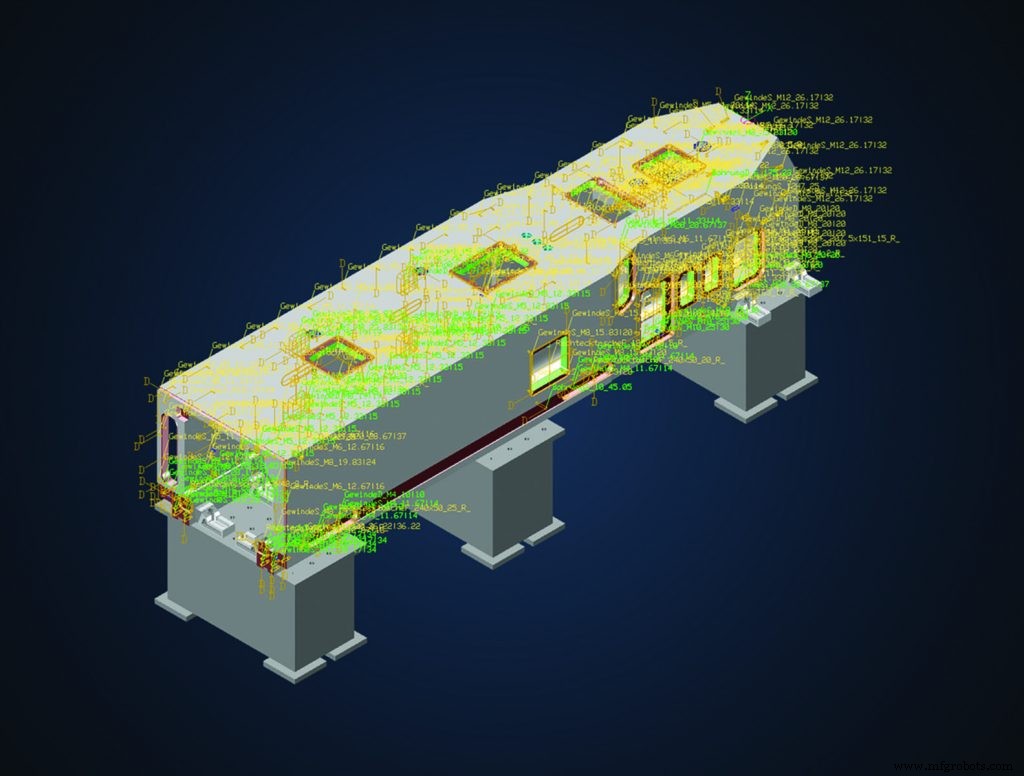

Luego, los datos van a nuestra otra tecnología pendiente de patente, Plant Digital Twin, que modela los procesos de producción de fábrica. Toma los datos de AI Data Pipeline y los ensambla en un modelo del sistema, traduciendo miles de puntos de datos de cientos de fuentes en una representación de partes o lotes que se mueven a través de la producción. Plant Digital Twin refleja el estado de la máquina en cada punto del proceso de producción, para cada parte o lote, y también registra la materia prima utilizada para esa parte o lote, los factores ambientales como la humedad y la temperatura, las identidades de los operadores de la máquina y cualquier otra cosa. hay datos adicionales disponibles.

Con ofertas competitivas como iniciativas analíticas internas, los científicos de datos pasan la mayor parte de su tiempo seleccionando, limpiando y combinando datos de forma manual, sin analizarlos para encontrar información empresarial procesable. Por el contrario, nuestras tecnologías AI Data Pipeline y Plant Digital Twin crean automáticamente una representación digital de los procesos de producción en tiempo real, lo que permite que los científicos de datos, los operadores de línea y los gerentes de planta respondan de manera proactiva a los problemas de operaciones, en lugar de investigarlos retroactivamente.

YO: Dame un ejemplo de un fabricante que esté haciendo un trabajo ejemplar con tu plataforma de análisis de fabricación.

Sobel: Fuimos contratados por un fabricante de productos para el cuidado de la salud para ayudar a resolver un problema que otros proveedores de tecnología no pudieron resolver:una alta tasa de desechos en su planta más rentable. La plataforma Sight Machine realizó un análisis de causa raíz que combinó el procesamiento del lenguaje natural, el análisis de secuencias, el análisis de conglomerados y las regresiones.

La plataforma Sight Machine identificó y priorizó las múltiples causas de desechos, lo que llevó a un aumento en la efectividad general del equipo de aproximadamente un 3 %. Esto se traduce en ahorros potenciales de más de $20 millones por año solo para esta planta.

Adquisiciones

Software PLM de Siemens (Plano, TX) acordó adquirir Solido Design Automation Inc. (Saskatoon, SK), desarrollador de software de diseño y caracterización consciente de la variación para empresas de semiconductores.

Los términos de la transacción no fueron revelados. Siemens dijo que esperaba cerrar la transacción a principios de diciembre de 2017. Los productos basados en aprendizaje automático de Solido se utilizan actualmente en producción en más de 40 empresas importantes, lo que les permite diseñar, verificar y fabricar productos más competitivos.

La adquisición es aún más amplía la cartera de verificación de señales analógicas/mixtas (AMS) de Mentor Graphics (adquirida por Siemens en marzo de 2017), lo que le permite abordar los crecientes desafíos del diseño y la verificación de circuitos integrados para automoción, comunicaciones, informática de centros de datos, redes, móviles, y aplicaciones IoT.

Solido ayuda a sus clientes a abordar el impacto de la variabilidad para mejorar el rendimiento, la potencia, el área y el rendimiento de los circuitos integrados, dijo Amit Gupta, fundador, presidente y director ejecutivo de Solido Design Automation. “La combinación de nuestra cartera de tecnología con las capacidades de IC y el alcance de mercado de Mentor nos permitirá brindar soluciones a la industria de los semiconductores a una escala aún mayor”, dijo Gupta. "Estamos entusiasmados de contribuir a la estrategia de digitalización más amplia de Siemens con nuestro aprendizaje automático aplicado para la cartera y la experiencia en tecnología de ingeniería".

Nuevos lanzamientos

Tebis América (Troy, MI) anunció la versión 5 de su software CAD/CAM versión 4.0 que presenta un rendimiento optimizado que ayuda a los usuarios a acelerar sus procesos.

Updates in this version allow users to speed processes without functional restrictions with improvements to machine simulation, working with tool sets, searching for tools in feature machining, or exchanging tools in the Job Manager.

With this new release, NC programming is now largely automated based on templates with process libraries that enable fast and reliable procedures and processes. Users can also edit large and complex parts with the software. Tebis identified the heaviest loads that occur in specific processes, helping alleviate bottlenecks that can result in long waiting times as well as heavy use of resources and conflicts. Tebis developers adapted the system to optimize the use of available memory, and multicore technology relying on parallel processing was integrated at the same time. The extended parallel processing saves significant time, especially in the calculation of NC programs for re-roughing. Parts can be loaded, shaded and saved with time optimization.

Manufacturing execution systems (MES) developer 42Q (San Jose, CA) has released its new Digital Factory Starter Kit, a solution with key capabilities that accelerate digital factory transformation.

The Digital Factory Starter Kit includes shop floor and quality functions, traceability capability and business intelligence (BI) reporting. Part of 42Q’s cloud solution, this kit enables manufacturers to realize value from digital factory transformation using 42Q in a few weeks.

“The costs and complexity of deploying a conventional on-premise MES platform can result in a time-to-value of between 9–18 months for basic functionality,” said Srivats Ramaswami, CTO of 42Q. “Manufacturers beginning their digital transformation should not have to wait that long. We designed the Digital Factory Starter Kit to include the core features necessary for digital transformation, and get companies up and running in a few weeks with no interruption to business processes or customer deliveries.”

Key capabilities of the Digital Factory Starter Kit include electronic travelers, cycle time management, shop order management and process.

routing control. Functionality for quality management is fully integrated, including employee verification and electronic work instructions, traceability, product genealogy, labeling and control plans. The Digital Factory Starter Kit also includes 42Q’s Business Intelligence module, which provides tools for real time alerts from manufacturing operations along with data visualization.

The solution enables companies to manage quality and operations, monitor yields, WIP, and throughput in real time. “This solution is proven and already deployed in many manufacturing facilities in highly regulated industries, including medical, aerospace and automotive manufacturing,” Ramaswami said.

Computerized maintenance management software (CMMS) developer EZmaintain (Cleveland) has introduced its cloud-based CMMS package for integrating IoT sensors to measure temperature and vibration levels of equipment such as motors, gear boxes and generators.

Users can run the web-based CMMS independently to manage failure or preventive maintenance activities. Adding these smart IoT sensors allows users to capture real-time data for condition monitoring with alerts viewed directly via a CMMS dashboard.

EZmaintain CMMS works across different devices, from desktops to mobile devices. Users can add or configure Temperature/Vibration sensors via the dashboard, and can mount IoT sensors on various assets that need monitoring using screw-type mounting designs. With these low-cost, easy-to-setup sensors, the software can be used in various industrial or commercial applications.

Sistema de control de automatización

- Optimización de la transformación digital en la fabricación de CPG

- Transformación digital en la fabricación:los aceleradores y la hoja de ruta para los fabricantes

- IoT y educación:superando la brecha digital

- Cómo la tecnología de gemelos digitales está reduciendo la brecha de talento de fabricación

- ¿Qué es la transformación digital en la fabricación?

- Desafíos de la transformación digital en la fabricación

- Mejore la toma de decisiones en la fabricación avanzada con análisis

- Superando los cuellos de botella:el poder del análisis en la fabricación

- Censornet:asegurar el futuro de la industria manufacturera

- GE Digital:transformando la fabricación con Smart MES

- Emerson apoya a los fabricantes con la transformación digital