Número de chorros electrospun y morfología de nanofibras afectados por el valor de voltaje:simulación numérica y verificación experimental

Resumen

El voltaje eléctrico tiene un efecto crucial en la morfología de las nanofibras, así como en el número de chorros en el proceso de electrohilado, mientras que se encontró poca literatura para explicar el mecanismo profundo. En este documento, la distribución del campo eléctrico alrededor del electrodo giratorio se estudió en primer lugar mediante la simulación numérica. Los resultados muestran que el campo eléctrico se concentra en la punta de una gota que sobresale bajo un voltaje relativamente bajo, mientras que posteriormente gira hacia el borde de la punta de la aguja cuando la gota que sobresale desaparece bajo un voltaje alto. Los resultados experimentales concuerdan con los resultados simulados numéricamente, es decir, solo se forma un chorro a bajo voltaje (por debajo de 20 kV para PVDF-HFP y nanofibras de PVA), pero más de un chorro se forma bajo alto voltaje (dos chorros para PVDF- Nanofibra HFP, cuatro chorros para nanofibra PVA). Estos más chorros conducen a (1) un diámetro de fibra más alto como resultado de un campo eléctrico realmente más débil para cada chorro y (2) una amplia distribución de los diámetros de las fibras debido a un proceso de hilado inestable (número / sitio / altura de chorro cambiante) bajo alto voltaje. Los resultados beneficiarán la preparación y aplicación de nanofibras en los métodos tradicionales de electrohilado con una sola aguja y otros métodos de electrohilado.

Introducción

Debido a muchos méritos superiores, como el área de superficie alta, el diámetro de fibra controlable y el grosor de la membrana, y la estructura de poros conectados, las nanofibras reciben estudios intensivos y se han aplicado en muchas áreas [1]. Como uno de los métodos de preparación más simples de nanofibras, la técnica de electrohilado ha atraído numerosas atenciones no solo en las investigaciones académicas sino también en la industrialización práctica [2, 3].

En vista de las aplicaciones prácticas de ingeniería, el diámetro de las nanofibras y la distribución del diámetro son los dos parámetros clave. Por un lado, la mayoría de las áreas de aplicación prefieren un diámetro de fibra más pequeño, como la filtración de aire, porque un diámetro de fibra más pequeño significa no solo un área de superficie más alta que hace que la membrana nanofibrosa posea una mayor capacidad de adsorción de contaminantes, sino también un tamaño de poro más pequeño que dota a la membrana nanofibrosa de contaminantes más altos. capacidad de repulsión [4, 5]. Se han desarrollado muchos métodos para conseguir nanofibras más finas. Por ejemplo, la adición de sal iónica / inorgánica puede ser una forma eficaz porque la sal puede aumentar la conductividad del fluido de hilado [6, 7]. Wang y col. informó que el aumento de la tasa de flujo del fluido de la vaina puede reducir el diámetro de nanofibras resultante en el proceso de hilado coaxial [8]. Hai y col. desarrolló una hilera concéntrica desmontable que puede retener la energía en el fluido de trabajo mediante el tubo polimérico exterior, lo que beneficia la preparación de una nanofibra núcleo-capa mucho más fina [9]. Por otro lado, la distribución del diámetro estrecho da como resultado un mejor control del tamaño de los poros en la construcción de la membrana nanofibrosa, que es crucial en las áreas de separación, especialmente en la filtración de agua [10, 11].

En el proceso de hilado, muchos parámetros del dispositivo y las soluciones precursoras están involucrados en la distribución del diámetro y el diámetro de las nanofibras. En primer lugar, la forma del electrodo giratorio juega un papel importante en la determinación de la distribución del campo eléctrico y, como resultado, tiene una influencia importante en el proceso de giro y la morfología de las nanofibras [12, 13]; en segundo lugar, las propiedades precursoras como la concentración, la tensión superficial y la viscosidad [14, 15]; tercero, parámetros de giro como voltaje, distancia del colector e incluso la forma del colector [16, 17]; cuarto, condiciones ambientales como la humedad y la temperatura [18]. Entre ellos, el valor de voltaje tiene un efecto crucial sobre el diámetro de las nanofibras y la distribución del diámetro, aunque esos parámetros afectan sinérgicamente el proceso de hilado y la morfología de las nanofibras [19].

Teóricamente, el diámetro de la nanofibra disminuye con el aumento del valor de voltaje donde se fortalece la fuerza del campo eléctrico [20]. Por lo tanto, aumentar el valor de voltaje puede ser una ruta factible para lograr nanofibras superfinas [21]. Hasanzadeh y col. [22] redujo el diámetro de la nanofibra de poliacrilonitrilo de 212 a 184 nm utilizando el voltaje aplicado de 14 a 22 kV. Ranjbar-Mohammad y col. [23] fabricó una nanofibra compuesta de goma tragacanto / poli (alcohol vinílico) y logró la disminución del diámetro de la fibra de 153 a 98 nm cambiando el voltaje de 10 a 20 kV. Sin embargo, curiosamente, para el electrohilado tradicional de una sola aguja (TNE), existen dos fenómenos en el valor de alto voltaje en el proceso de hilado:(1) mayor diámetro de fibra. Es bien sabido que el diámetro de las nanofibras disminuye con el aumento del valor de voltaje al principio, mientras que aumenta con el valor de voltaje alto [24]; (2) amplia distribución del diámetro de las fibras. En el proceso de hilatura TNE se logra una amplia distribución del diámetro de las fibras a un valor de alto voltaje [25]. Es decir, un valor de voltaje más alto no es bienvenido en el proceso de hilado TNE. Como resultado, es una tarea difícil obtener nanofibras con un diámetro más pequeño y una distribución de diámetro estrecha debido al valor de voltaje limitado en el proceso de hilado TNE.

Por lo tanto, la discusión del mecanismo relevante es muy deseable para revelar el fenómeno y los beneficios de la preparación de nanofibras. Sin embargo, poca literatura informa sobre el mecanismo del fenómeno de que el método TNE prepara nanofibras con un diámetro más alto y una distribución de diámetro más amplia bajo un valor de alto voltaje. Muchas investigaciones anteriores aplicaron el método de simulación numérica del programa de Maxwell para evaluar intuitivamente la distribución del campo eléctrico y la intensidad del aparato de electrohilado [26, 27, 28]. En el presente estudio, investigamos el mecanismo en una vista especial y apuntamos a (1) simulación numérica de la distribución del campo eléctrico alrededor del electrodo giratorio en el proceso de giro TNE con cambio de suministro de voltaje, (2) verificación experimental de resultados de simulación numérica y valor de voltaje sobre el proceso de hilado y la morfología de las nanofibras, y (3) conclusión del proceso de hilado con el aumento del valor de voltaje y discusión del mecanismo de la morfología anormal de las nanofibras bajo un valor de alto voltaje.

Métodos

Materiales

Poli (fluoruro de vinilideno-co-hexafluoropropileno) (PVDF-HFP, Mw =400.000) se compró a Aladdin Industrial Corporation, Shanghai, China. Alcohol polivinílico (PVA), N , N -dimetilformamida (DMF) y acetona fueron suministradas por Sinopharm Chemical Reagent Co., Ltd. (Suzhou, China). Todos los reactivos eran de calidad analítica y se utilizaron tal como se recibieron sin tratamiento adicional.

Preparación de nanofibras de PVA bajo un valor de voltaje diferente

Se disolvió PVDF-HFP (11% en peso) en un disolvente binario de DMF / acetona con una relación en peso de 1:1 a temperatura ambiente durante 4 h. En el experimento de giro, los valores de voltaje de 6, 10, 15, 20, 25 y 30 kV se aplicaron en la punta de una aguja de jeringa (0,8 mm de diámetro interno). La distancia del colector es de 15 cm. Se mantuvo un caudal de volumen constante de 1,0 ml / h usando una bomba de jeringa. La temperatura y la humedad relativa (HR) utilizadas en el proceso de hilado fueron de 25 ± 2 ° C y 55 ± 3%, respectivamente, y se mantuvieron constantes.

Preparación de nanofibras de PVA bajo un valor de voltaje diferente

Se disolvió PVA (12% en peso) en agua desionizada a 95ºC durante 2 h. Se añadió dodecilbencenosulfonato de sodio (0,01%) a la solución para disminuir la tensión superficial de la solución. En el experimento de giro, se aplicaron valores de voltaje de 7, 10, 15, 20, 25 y 30 kV en la punta de una aguja de jeringa (0,8 mm de diámetro interno). La distancia del colector es de 15 cm. Se mantuvo un caudal de volumen constante de 0,8 ml / h utilizando una bomba de jeringa. La temperatura y la HR utilizadas en el proceso de hilado fueron de 25 ± 2 ° C y 55 ± 3%, respectivamente, y se mantuvieron constantes.

Caracterización

La morfología de las membranas nanofibrosas electrohiladas se observó utilizando un microscopio electrónico de barrido (Hitachi S-4800, Tokio, Japón) a 20 ° C, 60 HR. Las muestras se recubrieron por pulverización catódica con una capa de oro antes de la obtención de imágenes. Las muestras se cortaron en 2 × 4 mm 2 y fotografiado a un voltaje de aceleración de 5 kV y electricidad de 10 mA. Los diámetros de las fibras electrohiladas se calcularon midiendo al menos 100 fibras al azar usando ImageJ programa. Las imágenes ópticas fueron fotografiadas con una cámara (SONY, ILCE-6400L). En el proceso de fotografía, se colocó una tabla negra en la parte posterior y se colocó una linterna frente al lente de la cámara, que puede fotografiar el proceso de hilado con alta calidad.

En el proceso de simulación numérica, el campo eléctrico alrededor del electrodo giratorio se calculó utilizando Maxwell 2D (ANSOFT Corporation). Los parámetros de simulación son el diámetro exterior e interior de la aguja son 1,2 mm y 0,8 mm, respectivamente; la longitud de las tres gotas que sobresalen es de 1,3 mm, 0,88 mm y 0 mm, respectivamente; y la distancia del colector es de 15 cm. El programa Maxwell utiliza métodos de elementos finitos y mallado adaptativo para lograr una solución convergente. En el proceso de simulación, el cálculo finalizó en Energy Error y Delta Energy son menos del 1%. La conductividad de la solución polimérica modelo en el proceso de simulación es de 1,6 μs / cm.

Resultados y discusiones

Diagrama esquemático de la evolución del chorro y simulación numérica del campo eléctrico alrededor del electrodo con cambio de valor de voltaje

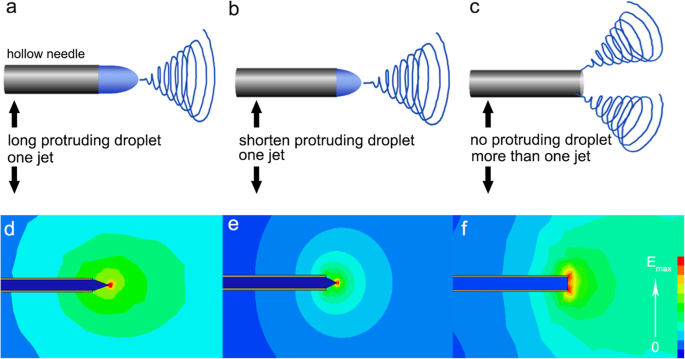

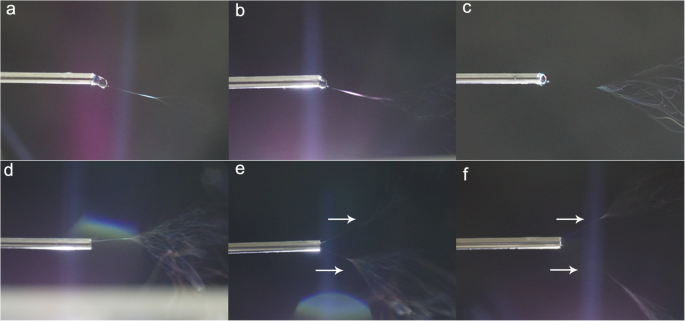

En el proceso de hilado, varios parámetros afectan los diámetros de nanofibras / partículas resultantes, como informaron Huang et al. [29]; la longitud del chorro de fluido y el ángulo del chorro de fluido pueden ser útiles para predecir los diámetros de las nanofibras / partículas resultantes. En el proceso de hilado de TNE, la longitud de la gota que sobresale disminuirá con el aumento del valor de voltaje (Fig. 1a-c) [30]. Se simulan tres longitudes de gota que sobresale:gota que sobresale larga, gota que sobresale corta y ninguna gota que sobresale, respectivamente (Fig. 1). Como se muestra en la Fig. 1a, a un valor de voltaje bajo, la solución de polímero forma una gota larga que sobresale en la punta de la aguja debido a una fuerza eléctrica débil. En esta situación, el campo eléctrico se concentra en la punta de la gota que sobresale (Fig. 1d). Por lo tanto, podemos especular que solo se generará un chorro de la punta de la gota que sobresale en esta circunstancia (Fig. 1a). Con el aumento del valor de voltaje, la longitud de la gota que sobresale disminuye debido a la fuerza del campo eléctrico más fuerte (Fig. 1b), que está de acuerdo con el estudio anterior de que la altura del cono de Taylor disminuyó gradualmente a medida que el voltaje aplicado aumentaba de 13 a 16 kV [31]. Y el campo eléctrico también se concentra en la punta de la gota que sobresale (Fig. 1e), dando como resultado un chorro polimérico todavía (Fig. 1b). Sin embargo, con el aumento del valor de voltaje a un valor crítico, la gota que sobresale desaparece (Fig. 1c) y el campo eléctrico más fuerte gira hacia el borde del tubo de la punta de la aguja (Fig. 1f). En esta situación, se formará más de un chorro a lo largo del borde del tubo de la punta de la aguja (Fig. 1c).

un - f El diagrama esquemático de la evolución del chorro y la distribución del campo eléctrico en tres longitudes de gota que sobresale (gota que sobresale larga, gota que sobresale corta, ninguna gota que sobresale)

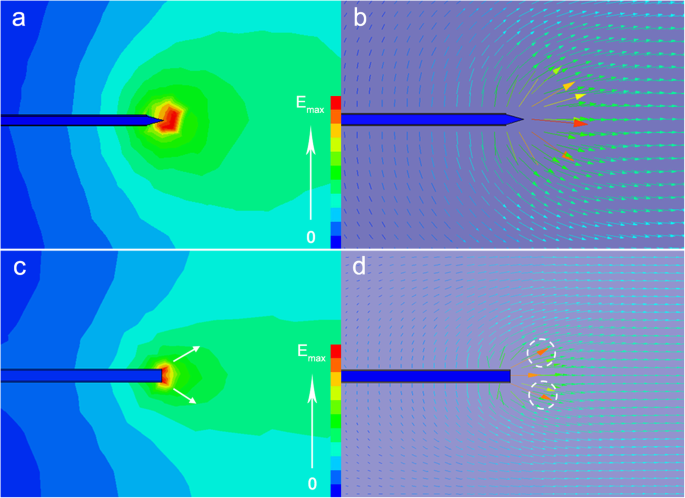

El diagrama vectorial de velocidad puede ser un indicador eficaz del número de chorro polimérico y la dirección del chorro [32]. Por lo tanto, el gráfico del vector de velocidad alrededor de la punta de la aguja se simuló en la Fig. 2b, d, donde las flechas indican la dirección de la velocidad y la longitud y el color de la flecha representan el valor. La flecha más larga con un color rojo intenso es el sitio desde donde se genera el chorro polimérico. Como se ilustra en la Fig.2b, el color rojo y la flecha más larga están delante de la punta de la solución donde se forma el único chorro, que está de acuerdo con el diagrama de distribución del campo eléctrico en el que el campo eléctrico se intensifica en la punta de la gota que sobresale (Fig. . 2a). De manera diferente, el campo eléctrico se intensifica en el borde del tubo de la punta de la aguja cuando no hay apariencia de gota que sobresalga (Fig. 2c). Mientras tanto, las flechas relativamente largas y de color rojo se disparan desde el borde del tubo de la aguja (Fig. 2d). Como resultado, se genera más de un chorro desde el borde del tubo de la punta de la aguja (Fig. 1c).

un La distribución del campo eléctrico y b el diagrama vectorial de velocidad alrededor de la punta de la aguja (existe una gota que sobresale); c la distribución del campo eléctrico y d el diagrama vectorial de velocidad alrededor de la punta de la aguja (no existe ninguna gota que sobresalga)

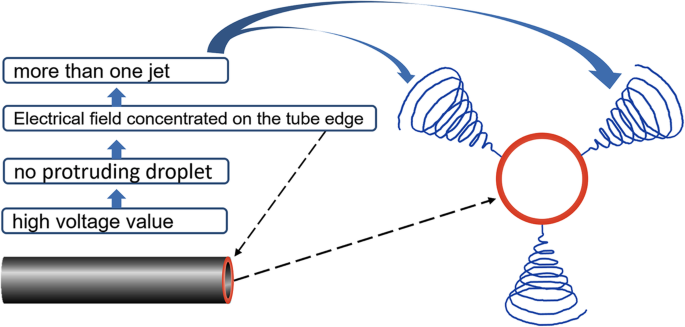

Especialmente, bajo un valor de alto voltaje, la gota que sobresale desaparecerá, luego el campo eléctrico se concentrará en el borde del tubo; posteriormente, forma más de un chorro alrededor de la punta de la aguja (Fig. 3), lo que tiene un gran efecto sobre el proceso de hilado y la morfología de las nanofibras. Como se muestra en la Fig.3, se especula que los números de chorro más favorecen a dos resultados:(1) el campo eléctrico más débil para cada chorro; a pesar de un valor de voltaje bajo, los chorros aumentados comparten el campo eléctrico limitado, lo que resulta en campo eléctrico debilitado para cada chorro en realidad, lo que contribuye a preparar la nanofibra con un gran diámetro de fibra y (2) proceso de hilado inestable. En esta situación, tanto la diferente intensidad del campo eléctrico de cada chorro como el número de chorro cambiante, el sitio del chorro conduce a un proceso de hilado inestable. Como consecuencia, este proceso de hilado inestable favorece una peor uniformidad de la fibra con una amplia distribución del diámetro de las nanofibras e incluso una mala morfología de las nanofibras, lo que muestra un mal efecto sobre las propiedades de la membrana, como la porosidad de la membrana y la distribución del tamaño de los poros de la membrana [33], posteriormente, deficiente. rendimiento en algunas aplicaciones prácticas.

Diagrama esquemático de la distribución del campo eléctrico y el número de chorro sin gotas que sobresalgan bajo un valor de alto voltaje

Verificación experimental por nanofibra PVDF-HFP Electrospun

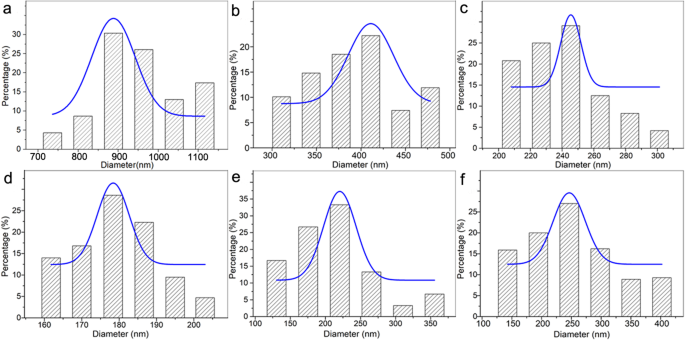

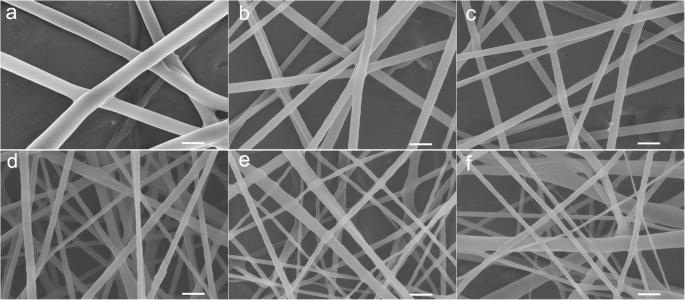

Para confirmar el efecto del cambio del valor de voltaje en la morfología de las nanofibras, las nanofibras de PVDF-HFP se fabricaron con diferentes valores de voltaje. Como se ilustra en la Fig. 4, las nanofibras de PVDF-HFP muestran una superficie lisa en todos los valores de voltaje. Mientras tanto, con el aumento del valor de voltaje, el diámetro de la nanofibra PVDF-HFP disminuye al principio (1004,3 ± 184,7 nm a 6 kV, 387,4 ± 46,6 nm a 10 kV, 239,5 ± 20,4 nm a 15 kV, 149,2 ± 9,5 nm a 20 kV ) (Tabla 1) (Fig. 4a-d), que resulta del aumento de la fuerza del campo eléctrico inducida por el aumento del valor de voltaje. Sin embargo, el diámetro de la fibra aumenta gradualmente a un voltaje de 25 kV (194,2 ± 47,9 nm) (Tabla 1, Fig. 4e) y 30 kV (247,9 ± 59,6 nm) (Tabla 1, Fig. 4f). Además, la nanofibra muestra una distribución de diámetro estrecha en primer lugar, mientras que presenta una mala distribución del diámetro a un voltaje de 25 kV (Fig. 4e) y peor a un voltaje de 30 kV (Fig. 4f).

La morfología de la nanofibra PVDF-HFP bajo diferente valor de voltaje a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV y f 30 kV (la barra de escala es de 600 nm)

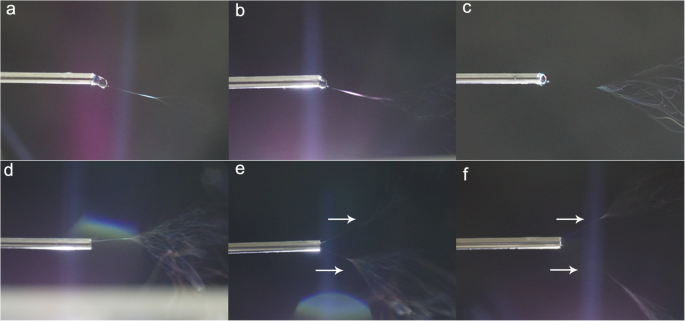

Para confirmar el efecto del cambio de valor de voltaje en el número de chorro en el giro, el proceso de evolución del chorro bajo diferente valor de voltaje se muestra en la Fig. 5. Puede verse que la longitud de la gota que sobresale disminuye con el aumento del valor de voltaje de 6 a 20 kV (Fig. 5a – d). Además, solo un chorro se inicia con un valor de voltaje inferior a 20 kV, lo que concuerda con los resultados de la simulación numérica de que el campo eléctrico que se concentra en la punta de la gota produce un chorro antes de la desaparición de la gota que sobresale. Sin embargo, con el aumento del valor de voltaje, la gota que sobresale desaparece y se forman dos chorros en la punta de la aguja (Fig. 5e, f). Estos resultados confirman aún más los resultados de la simulación numérica de que forma más de un chorro debido al campo eléctrico más fuerte que gira hacia el borde del tubo de la punta de la aguja bajo un valor de alto voltaje.

Las imágenes ópticas de la evolución del chorro en el proceso de hilado bajo diferente valor de voltaje a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV y f 30 kV (el diámetro interior de la hilera es de 0,8 mm, el diámetro exterior de la hilera es de 1,2 mm)

La distribución del diámetro es un indicador crucial para la aplicación práctica, especialmente en áreas de separación, como la filtración precisa de agua, que necesita una distribución de poros estrecha a través de la distribución del diámetro. Como se muestra en la Fig. 6a, el diámetro de la fibra es 1004,3 ± 184,7 nm con una distribución de diámetro de 495,1 a 1347,9 nm a un valor de voltaje de 6 kV. Para tensiones de 10 kV y 15 kV, el diámetro de la fibra es de 387,4 ± 46,6 nm y 239,5 ± 20,4 nm, respectivamente, con una distribución de diámetro estrecha (Fig. 6b, c). A un voltaje de 20 kV, el diámetro de la fibra es de 149,2 ± 9,5 nm con una distribución de diámetro considerablemente estrecha de 157,6 a 207,5 nm (Fig. 6d). Al valor de voltaje de 25 kV, el diámetro de la fibra es de 194,2 ± 47,9 nm con una amplia distribución de diámetro de 108,7 a 377,8 nm (Fig. 6e). El diámetro de la fibra aumenta a 247,9 ± 59,6 nm con una distribución de diámetro mucho más amplia de 117,2 a 428,3 nm a un valor de voltaje de 30 kV (Fig. 6f). Se puede observar que la nanofibra PVDF-HFP tiene una distribución de diámetro relativamente estrecha cuando los valores de voltaje son inferiores a 20 kV. Más allá del voltaje de 20 kV, la nanofibra PVDF-HFP muestra una peor uniformidad con un mayor diámetro promedio de fibra. Estos resultados demuestran además que el diámetro de la fibra disminuye en primer lugar seguido de un aumento con el aumento del valor de voltaje. Además, muestra una distribución de diámetros amplia a un valor de alto voltaje, lo que concuerda con los resultados de la simulación numérica y los estudios previos [34].

La distribución del diámetro de la nanofibra PVDF-HFP bajo diferentes valores de voltaje a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV y f 30 kV

Verificación experimental mediante nanofibra de PVA electrospun

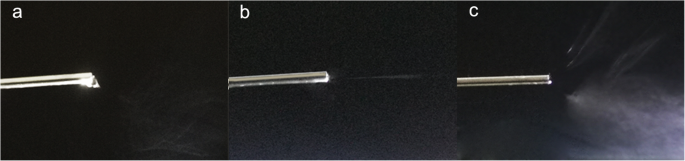

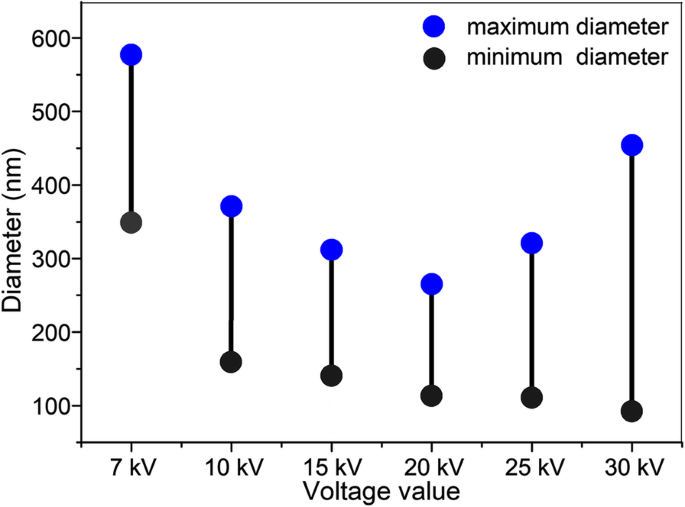

Para confirmar aún más el efecto del cambio de suministro de voltaje en la morfología de las nanofibras y la evolución del número de chorros en el hilado, las nanofibras de PVA se fabricaron con diferentes valores de voltaje. Como se muestra en la Fig.7, con el aumento del valor de voltaje, el diámetro de la nanofibra de PVA disminuyó al principio (valor de voltaje menor a 20 kV), acompañado de un aumento gradual a voltaje de 25 kV (186.7 ± 43.4 nm) y 30 kV (213.6 ± 64,9 nm). Estos resultados concuerdan con los de las nanofibras PVDF-HFP. La evaluación del chorro con valor de voltaje (15, 20 y 30 kV) se muestra en la Fig. 8. Se puede ver que la longitud de la gota que sobresale disminuye y genera solo un chorro desde la punta de la gota que sobresale con un valor de voltaje de 15 y 20 kV (Fig. 8a, b). Sin embargo, a un valor de voltaje de 30 kV, se formó más de un chorro en la punta de la aguja (Fig. 8c). El aumento de chorros conduce a dos resultados:(1) diámetro promedio más alto que se confirma por el cambio de diámetro (Tabla 2, Fig.9) y (2) peor distribución de diámetro que se muestra claramente en la Fig.9 que el espacio entre el mínimo y el máximo El diámetro muestra una tendencia decreciente (228 nm a 7 kV, 212 nm a 10 kV, 169 nm a 15 kV, 149 nm a 20 kV,) pero un aumento dramático a 202 nm a 25 kV y 361 nm a 30 kV.

La morfología de la nanofibra de PVA bajo diferente valor de voltaje a 7 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV y f 30 kV (la barra de escala es de 600 nm)

Las imágenes ópticas del número de chorro en el proceso de hilado bajo el valor de voltaje a 15 kV, b 20 kV y c 30 kV (el diámetro interior de la hilera es de 0,8 mm, el diámetro exterior de la hilera es de 1,2 mm)

La distribución del diámetro de la nanofibra de PVA bajo diferentes valores de voltaje

Conclusión del proceso de hilado con el aumento del valor de voltaje y análisis del mecanismo de la evolución del chorro que afecta el proceso de hilado y la morfología de las nanofibras

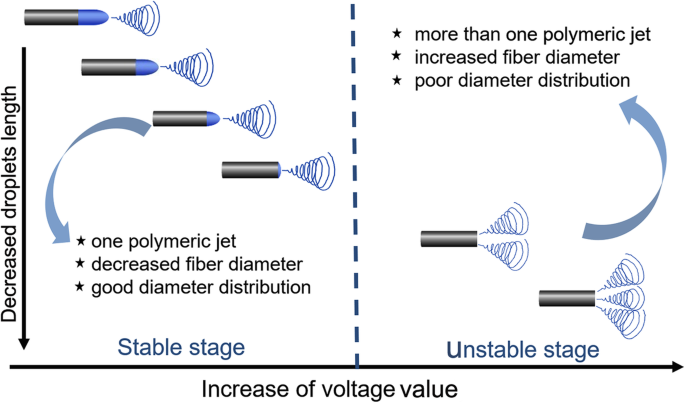

Con base en los resultados de la simulación numérica y la verificación experimental, el proceso de hilado con el aumento del valor de voltaje y el mecanismo de evolución del chorro que afecta el proceso de hilado de nanofibras y la morfología se concluyen tentativamente de la siguiente manera:

Como se muestra en la Fig. 10, la longitud de la gota que sobresale disminuye en primer lugar y desaparece gradualmente con el aumento del valor de voltaje. Mientras tanto, el campo eléctrico se intensifica en la punta de la gota que sobresale en primer lugar y luego gira hacia el borde del tubo de la punta de la aguja. Estos dos fenómenos conducen a que se forme un solo chorro en la gota que sobresale que existe antes de la desaparición de la gota que sobresale y que se forme más de un chorro después de la desaparición de la gota que sobresale (Fig. 10).

El diagrama esquemático del proceso de hilado y la evolución del chorro con el aumento del valor de voltaje

Por lo tanto, el proceso de hilado puede estar razonablemente separado por dos etapas, antes y después de la desaparición de las gotas que sobresalen o etapa estable e inestable (Fig. 10). Antes de la desaparición de la gota que sobresale (etapa estable), el diámetro de la fibra disminuye con el aumento del valor de voltaje y muestra una distribución de diámetro relativamente buena. Después de la desaparición de la gota que sobresale (etapa inestable), (1) el diámetro de la fibra aumenta de manera opuesta debido al campo eléctrico más débil para cada chorro que en realidad se debe al aumento del número de chorros y (2) hubo una peor distribución del diámetro de la fibra contribuida por la inestabilidad proceso de hilado (número de chorro cambiante, asiento del chorro y diferente intensidad de campo eléctrico para cada chorro). En vista de las discusiones anteriores, el valor crítico antes de la desaparición de las gotas que sobresalen es el mejor valor de voltaje para fabricar nanofibras con un diámetro de fibra más fino y una buena distribución del diámetro de la fibra (Fig. 10).

Conclusiones

Los resultados de la simulación numérica y la verificación experimental muestran que solo se forma un chorro en la gota que sobresale y que se produce más de un chorro después de la desaparición de la gota que sobresale, lo cual es contribuido por el campo eléctrico que se concentra en la punta de la gota en primer lugar y luego gira hacia el borde del tubo de punta de la aguja con el aumento del valor de voltaje. El aumento del chorro no solo debilita el campo eléctrico de cada chorro (lo que da como resultado un alto diámetro de fibra), sino que también hace que el proceso de hilado sea inestable (lo que conduce a una amplia distribución del diámetro). Los resultados revelan ingeniosamente el mecanismo de cambio de la morfología de las nanofibras a un valor de alto voltaje en el proceso de hilado de TNE, lo que presenta una vista única para conocer mejor el proceso de hilado de TNE y beneficia la preparación y aplicación de nanofibras en muchas áreas, especialmente en la separación y filtración.

Disponibilidad de datos y materiales

Los datos del presente estudio están disponibles de los autores correspondientes en base a una solicitud razonable.

Abreviaturas

- DMF:

-

N , N -Dimetilformamida

- PVA:

-

Alcohol polivinílico

- PVDF-HFP:

-

Poli (fluoruro de vinilideno-co-hexafluoropropileno)

- RH:

-

Relativamente humedad

- TNE:

-

Electrohilado tradicional con una sola aguja

Nanomateriales

- Leyes y ecuaciones del circuito de CC

- Puertas y señales digitales

- Clasificaciones y paquetes de transistores (BJT)

- Circuitos de verano y promedios

- Voltaje y corriente

- Condensadores y cálculo

- Cálculos complejos de voltaje y corriente

- Configuraciones trifásicas Y y Delta

- C# if, if...else, if...else if y declaración if anidada

- C romper y continuar

- Procesamiento isométrico diferencial y verificación de simulación del diseño de PCB de alta velocidad