Microestructura y propiedades mecánicas de compuestos de matriz de titanio reforzados con óxido de grafeno sintetizados por sinterización prensado en caliente

Resumen

Se prepararon compuestos de matriz de Ti reforzados con 1-5% en peso de óxido de grafeno (GO) mediante sinterización prensado en caliente en atmósfera de argón. También se evaluó el efecto de la temperatura de sinterización sobre las microestructuras y las propiedades mecánicas del material compuesto. Los resultados muestran que las nanopartículas de TiC se formaron in situ como productos interfaciales a través de la reacción entre Ti y GO durante la sinterización. Con los aumentos en el contenido de GO y la temperatura de sinterización, la cantidad de TiC aumentó, mejorando las propiedades mecánicas de los composites. GO también se retuvo parcialmente con una estructura laminar después de la sinterización. El compuesto reforzado con 5% en peso de GO exhibió una dureza de 457 HV, 48,4% más alta que la del Ti puro a 1473 K. El compuesto de Ti-2.5% en peso de GO sinterizado a 1473 K alcanzó un límite elástico máximo de 1294 MPa, que fue 62,7% más alto que el del Ti puro. El aumento adicional del contenido de GO al 5% en peso condujo a una ligera disminución en el límite elástico debido a la aglomeración de GO. La morfología de la fractura del composite reforzado con GO mostró una fractura de cuasi-clivaje, mientras que la de la matriz de Ti puro mostró una fractura dúctil. El principal mecanismo de fortalecimiento incluyó el refinamiento de granos, el fortalecimiento de la solución y el fortalecimiento de la dispersión de TiC y GO.

Introducción

La creciente demanda de materiales ligeros y de alto rendimiento para la industria aeroespacial en los últimos años ha llevado al desarrollo de compuestos de matriz metálica (MMC). Como MMC típicos, los compuestos de matriz de titanio (TMC) se han considerado como candidatos potenciales debido a su excelente resistencia específica, resistencia al desgaste y rendimiento a altas temperaturas. Las cerámicas refractarias (TiC [1, 2], SiC [3] y TiB [4, 5]), así como la fibra de SiC [6] con un alto punto de fusión, excelente estabilidad a la oxidación y buena estabilidad térmica, generalmente han sido considerados como refuerzos ideales. Sin embargo, la tenacidad de la matriz se puede reducir debido a la fragilidad inherente del refuerzo cerámico. Las TMC reforzadas con fibra también están limitadas por la anisotropía de la fibra, lo que genera un rendimiento inestable.

Debido a su baja densidad y excelentes propiedades, los nanomateriales carbonosos, incluidos los nanotubos de carbono y el grafeno, han atraído considerablemente más atención como refuerzo para lograr requisitos como peso ligero y alta resistencia para TMC. Grafeno que consta de una capa de un solo átomo de sp 2 Los átomos de carbono hibridados tienen una gran superficie específica teórica de 2630 m 2 / g [7]. En los últimos años, el grafeno como refuerzo se ha utilizado ampliamente para mejorar el rendimiento de la matriz debido a sus extraordinarias propiedades eléctricas, térmicas y mecánicas [8,9,10]. Yan y col. [11] fabricó un compuesto de aluminio reforzado con 0,5% en peso de nanoflakes de grafeno (GNF) mediante prensado isostático en caliente a 1073 K. Los resultados indicaron que la resistencia a la tracción aumentó de 214 MPa de aluminio puro a 319 MPa rellenando 0,5% en peso de GNF. Li y col. [12] utilizó nanoplaquetas de grafeno decoradas con nanopartículas de Ni al 0,8% en volumen como componentes de refuerzo para preparar compuestos de matriz de Cu mediante sinterización por plasma de chispa; estos compuestos exhibieron una resistencia máxima a la tracción un 43% más alta que la del Cu puro. Gao y col. [13] informó que la resistencia máxima a la tracción, la dureza Vickers y la conductividad térmica más altas se lograron cuando se agregó 0.3% en peso de grafeno en la matriz de cobre. Sin embargo, las propiedades antes mencionadas no pudieron mejorarse aún más incluso cuando el contenido de grafeno continuó aumentando. Un fenómeno similar fue informado por Song et al. [14], que sugirió que las propiedades mecánicas del material compuesto alcanzaron el máximo cuando se añadió 0,5% en peso de grafeno multicapa en la matriz de titanio. La mejora adicional en el rendimiento de los compuestos con refuerzo adicional fue limitada debido a la fuerte aglomeración de materiales de nanocarbono. Se han desarrollado varios intentos, que incluyen agitación ultrasónica [15], molienda de bolas de alta energía [16] y tratamiento de activación superficial [17], para mejorar la dispersabilidad de los refuerzos en la matriz; sin embargo, no se ha observado ninguna mejora evidente.

El óxido de grafeno (GO) es un derivado importante del grafeno y contiene varios grupos funcionales de oxígeno (hidroxilo, ácido carboxílico y epoxi) en la superficie y los bordes de la hoja, lo que mejora la dispersabilidad en disolventes [18,19,20]. Kwon y col. [21] fabricaron compuestos de GO de AlMg5-1% en volumen mediante pulvimetalurgia; la resistencia máxima a la tracción y la macrodureza fueron aproximadamente el doble que las de las aleaciones de AlMg5 en condiciones similares. Lin y col. [22] prepararon compuestos de matriz de Fe con óxido de grafeno de una sola capa mediante calentamiento por láser; los resultados indicaron que la microdureza superficial de los materiales compuestos de Fe-2% en peso GO aumentó en un 93,5% con respecto a la del hierro puro. Sin embargo, pocos estudios han informado sobre el uso de GO como refuerzo para fortalecer la matriz de titanio. En el presente estudio, las TMC reforzadas con GO en diferentes contenidos se prepararon mediante sinterización por prensado en caliente. También se evaluó en detalle el efecto de la temperatura de sinterización sobre las microestructuras y las propiedades mecánicas del material compuesto.

Métodos / Experimental

Síntesis de GO

GO se preparó utilizando el método modificado de Hummers [23] con grafito como materia prima. El polvo de grafito se expandió primero por intercalación-expansión a temperatura ambiente antes de la oxidación [24]. El área de superficie específica obtenida con el enfoque antes mencionado fue un orden de magnitud mayor que la obtenida usando el método tradicional expandido térmicamente. En concreto, 1,0 g de polvo de grafito (malla + 325, pureza> 99,95%, Aladdin) y un intercalante con 12,75 g de CrO 3 (Chuandong Chemical Industry, China) en 10,5 ml de ácido clorhídrico (37% en peso, Chuandong Chemical Industry, China). La mezcla se agitó durante 2 ha temperatura ambiente para obtener CrO 3 copos de compuestos de intercalación de grafito (GIC) a base de grafito. Los copos de GIC se lavaron luego con agua desionizada para eliminar el exceso de reactivo y luego se sumergieron en especies reactivas 60 mL H 2 O 2 (30%, Chuandong Chemical Industry, China) durante 12 h. El grafito químicamente expandido (CEG) se lavó finalmente con agua desionizada para eliminar el H 2 residual. O 2 y sal de cromo. Las reacciones químicas durante la intercalación y expansión se describen a continuación:

$$ {\ mathrm {CrO}} _ 3 + 2 \ mathrm {HCl} ={\ mathrm {CrO}} _ 2 {\ mathrm {Cl}} _ 2 + {\ mathrm {H}} _ 2 \ mathrm {O} $$ ( 1) $$ 2 {\ mathrm {Cr} \ mathrm {O}} _ 2 {\ mathrm {Cl}} _ 2 + 3 {\ mathrm {H}} _ 2 \ mathrm {O} ={\ mathrm {H}} _ 2 {\ mathrm {Cr}} _ 2 {\ mathrm {O}} _ 7 + 4 \ mathrm {HCl} $$ (2) $$ {\ mathrm {Cr}} _ 2 {\ mathrm {O}} _ 7 ^ {2- } +2 {\ mathrm {H}} ^ {+} + 4 {\ mathrm {H}} _ 2 {\ mathrm {O}} _ 2 =2 {\ mathrm {Cr} \ mathrm {O}} _ 5 + 5 { \ mathrm {H}} _ 2 \ mathrm {O} $$ (3) $$ 2 {\ mathrm {Cr} \ mathrm {O}} _ 5 + 6 {\ mathrm {H}} ^ {+} + 7 {\ mathrm {H}} _ 2 {\ mathrm {O}} _ 2 =2 {\ mathrm {Cr}} ^ {3 +} + 10 {\ mathrm {H}} _ 2 \ mathrm {O} +7 {\ mathrm {O }} _ 2 \ uparrow $$ (4)La expansión fue impulsada por el O 2 generado gas dentro de la capa intermedia de las escamas GIC. El CEG preparado se incorporó con una mezcla 9:1 de H 2 concentrado SO 4 / H 3 PO 4 (153,3 ml) y KMnO 4 (6 g) en un baño de agua helada y luego se agitó durante 4 ha 323 K. Después de que la mezcla antes mencionada se enfrió a temperatura ambiente, 200 ml de agua helada y 15 ml de H 2 O 2 se agregaron para resolver las impurezas insolubles. Posteriormente, se depositó GO luego de agregar 30 mL de ácido clorhídrico. Después de 12 h, se preparó la solución concentrada de GO lavando el GO depositado mediante centrifugación hasta que el pH del líquido sobrenadante excedió 5.

Fabricación de polvos compuestos Ti / GO

Se utilizaron como materiales de partida polvos comerciales de Ti puro (Quanxing Titanium Industry, China). El análisis químico del Ti puro se presenta en la Tabla 1. Para obtener la distribución óptima de las láminas de GO en la matriz de Ti, la solución concentrada de GO preparada se diluyó con alcohol etílico (95%, Chuandong Chemical Industry, China). Se añadieron polvos de Ti a la solución de GO diluida y se dispersaron ultrasónicamente durante 10 min para obtener una mezcla uniforme. A continuación, la solución se agitó en una suspensión en estado semiseco en un baño de agua a 333 K para evitar la separación de Ti y GO resultante de la diferencia de densidad. La suspensión se secó completamente en un horno de vacío a 333 K durante más de 12 h, y la mezcla seca se trituró durante 10 min para obtener un compuesto uniforme.

Consolidación de materiales compuestos

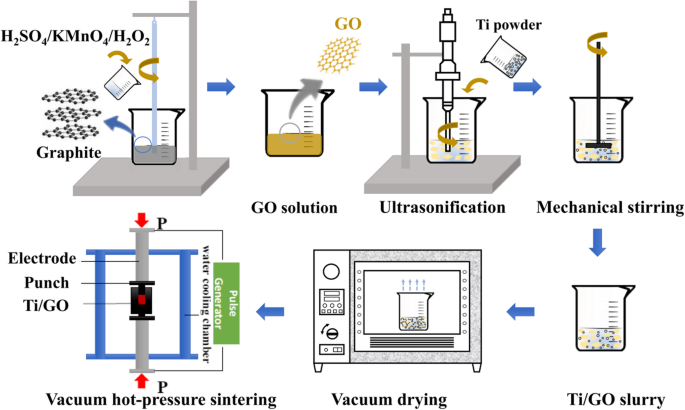

Los polvos mezclados de Ti / GO obtenidos se cargaron en una matriz de grafito con un diámetro interno de 15 mm y luego se colocaron en un horno de prensado en caliente (JVPF-150, Shenyang Jinyan New Material Preparation Technology Co.Ltd.) Con una atmósfera fluida de argón. . El compacto se sinterizó a 1073 y 1473 K con una velocidad de calentamiento de 15 K / min durante 30 min a una presión de 50 MPa. Las muestras prensadas en caliente se enfriaron a temperatura ambiente en el horno con una velocidad de enfriamiento de menos de 20 K / min. El esquema del proceso de preparación del compuesto Ti / GO se muestra en la Fig. 1. Las muestras sinterizadas se cortaron en probetas de ensayo mecánicas y las superficies se pulieron a 1 μm.

Esquema de la preparación del composite Ti / GO

Caracterización

La estructura química de GO se midió mediante espectrometría Raman (LabRAM HR Evolution, HORIBA Jobin Yvon SAS), espectroscopía de fotoelectrones de rayos X (XPS, ESCALAB250Xi, Thermo Fisher Scientific) y espectroscopía infrarroja por transformada de Fourier (FT-IR, Nicolet iN10, Thermo Fisher Scientific). La composición de fase de las muestras sinterizadas se midió mediante difracción de rayos X (XRD, D2 PHASER, BRUKER). La estabilidad térmica de GO se midió mediante análisis termogravimétrico (TGA, TG, 209 F3 Tarsus, NETSCH). El análisis morfológico y elemental del polvo mixto y los compuestos sinterizados se realizó mediante microscopía electrónica de barrido (SEM), microscopía electrónica de transmisión (TEM, FEI Talos F200S G2, Thermo Fisher Scientific Inc.) y espectrometría de dispersión de energía (EDS, TESCAN VEGA 3). LMH, TESCAN). El espesor de GO se midió mediante microscopía de fuerza atómica (AFM, Asylum Research MFP-3D-BIO, Oxford Instruments Co). La dureza Vickers, la resistencia a la compresión y la conductividad térmica de las muestras se midieron utilizando un probador de microdureza (HX-1000TM / LCD, Shanghai Taiming Optical Instrument Co.Ltd.), Una máquina de ensayo de materiales (MTS 858, MTS) y un láser. instrumento de prueba de conductividad térmica (LFA457, Netzsch, Ltd.), respectivamente.

Resultados y discusión

Caracterización de GO

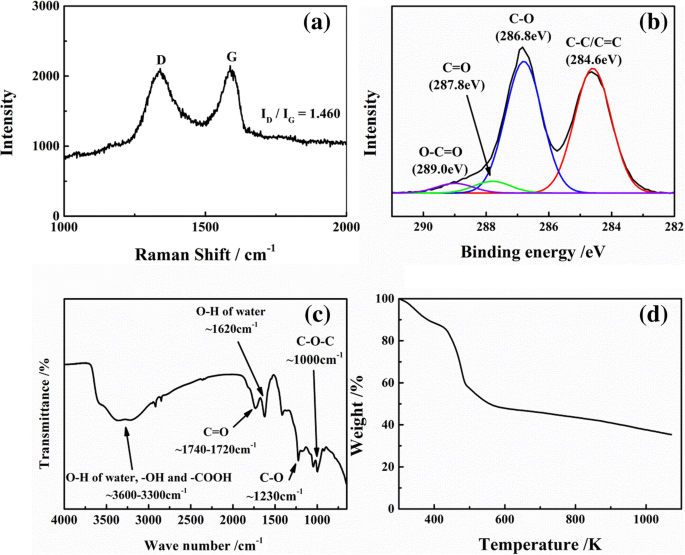

La caracterización estructural del GO preparado se presenta en la Fig. 2. Como se muestra en los espectros Raman en la Fig. 2a, GO exhibe dos picos distintos a 1347 cm -1 (Banda D) y 1582 cm −1 (Banda G), que corresponden a defectos en la estructura y grado de grafitización, respectivamente. El yo D / Yo G La relación representa la densidad de defectos del material de grafeno. En este estudio, el I D / Yo G proporción es 1.460, lo que indica que muchos de los sp 2 originales los enlaces en el grafito son reemplazados por el grupo de oxígeno inducido durante la oxidación. Para revelar aún más la estructura química de GO, se realizó un análisis XPS y los resultados se muestran en la Fig. 2b. El espectro XPS de C1s indica claramente un grado considerable de oxidación de átomos de carbono con diferentes grupos funcionales:el anillo no oxigenado C (CC / C =C, ~ 284.6 eV), los enlaces simples de CO (COH, COC ~ 286.8 eV), el carbonilo (C =O, ~ 287,8 eV) y el carboxilo (OC =O, ~ 289,0 eV). La energía de enlace de diferentes grupos funcionales está marcada en la Fig. 2b. Los resultados antes mencionados también se revelan en el resultado de FT-IR, que se muestra en la Fig. 2c. Una banda a 3400 cm −1 está asociado con la vibración de estiramiento del enlace O-H. El pico a 1000 cm −1 corresponde a la vibración de estiramiento del enlace C-O-C. Además, las vibraciones de C-O y C =O aparecen en la banda con 1230 y 1730 cm −1 anchos de banda, respectivamente. Las curvas TGA de GO se describen en la Fig. 2d. Se observa una pérdida de peso aparente de alrededor de 433 a 493 K, que se atribuye a la descomposición de los grupos funcionales inestables que contienen oxígeno. Además, GO se puede reducir parcialmente durante la sinterización.

Caracterización estructural de GO preparado. un Espectros Raman. b Espectro XPS C1s. c Espectros FT-IR. d Gráfico de TGA

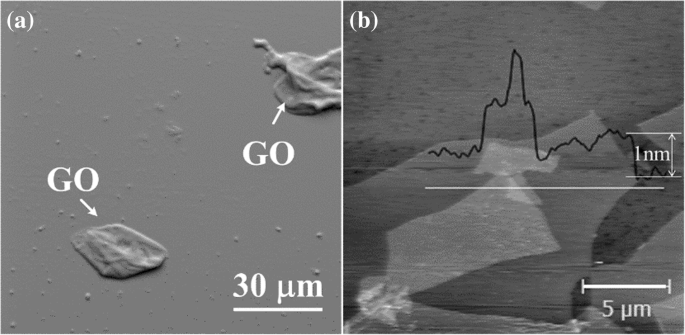

La microestructura de las láminas GO se presenta en la Fig. 3, que revela una estructura plana clara. El tamaño máximo de las hojas GO es de unas docenas de micrómetros y el grosor es de alrededor de 1 nm, como se observa en la imagen AFM. Estos resultados morfológicos indican que una sola capa de estructura de hidrocarburo aromático policíclico se ha exfoliado con éxito del grafito.

Microestructura de láminas GO preparadas mediante el método de Hummers modificado. un Imagen SEM. b Imagen de AFM

Análisis microestructural y de fase

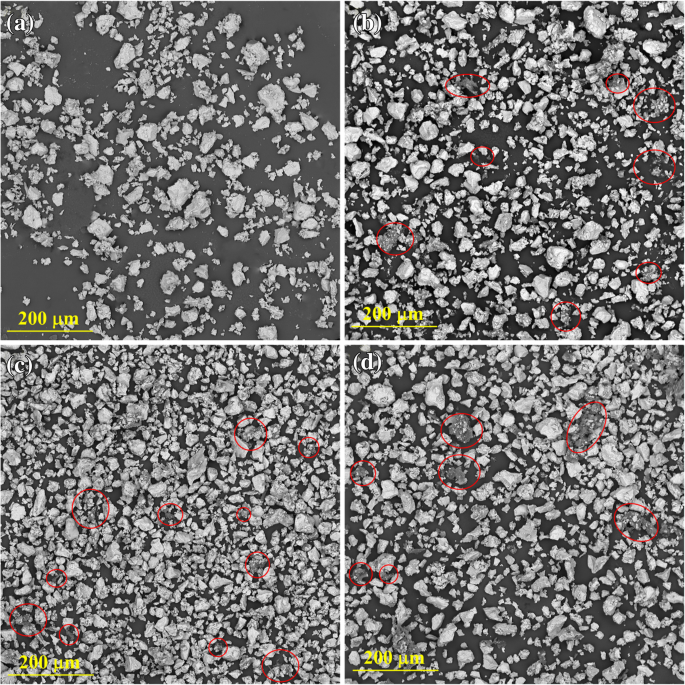

Las morfologías del polvo compuesto mixto con diferentes contenidos de GO se muestran en la Fig. 4. Los trozos pequeños de GO están marcados con círculos rojos. Se encuentra que el GO se distribuye uniformemente por toda la matriz. La mayoría de las piezas de GO se rizan y se absorben en la superficie irregular de los polvos de Ti. Sin embargo, también se produce una agregación considerable cuando el contenido de GO se aumenta al 5% en peso.

Micrografías SEM de polvo mezclado de a Ti puro, b Ti-1% en peso GO, c Ti-2,5% en peso GO y d Ti-5% en peso GO

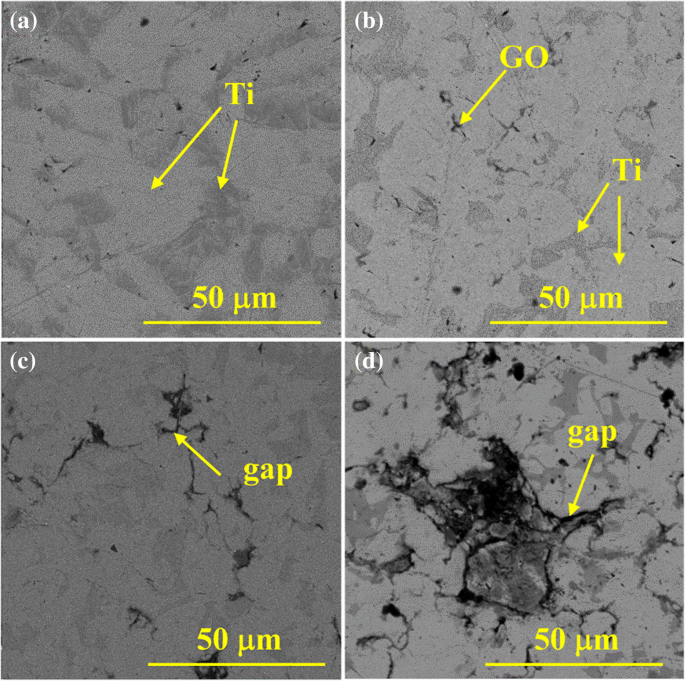

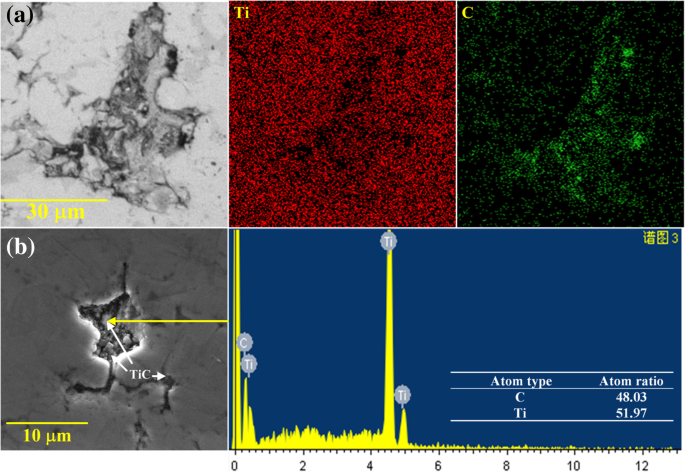

La Fig. 5 muestra las micrografías de superficie de compuestos sinterizados a 1073 K con variación en el contenido de GO. La unión entre las partículas de Ti mejora la densificación de los composites a altas temperaturas. El GO se distribuye uniformemente con una morfología de tira en la matriz de Ti. Además, se observan marcadamente huecos y poros entre la matriz de GO y Ti debido a la baja energía de activación de difusión, que es causada por la descomposición del grupo funcional de GO que contiene oxígeno. El número de lagunas aumenta con un aumento en el contenido de GO. Los resultados de EDS indican que las partículas de TiC se forman a través de la reacción química entre la matriz de GO y Ti durante la sinterización y se distribuyen en los bordes de la brecha, como se muestra en la Fig. 6. El TiC formado in situ no solo puede mejorar la unión interfacial entre la matriz de Ti y GO, sino que también mejoran las propiedades mecánicas del compuesto.

Micrografía SEM de composites sinterizados a 1073 K con variaciones en el contenido de GO. un Pure Ti. b Ti-1% en peso GO. c Ti-2,5% en peso GO. d Ti-5% en peso GO

Análisis EDS de composites sinterizados a 1073 K

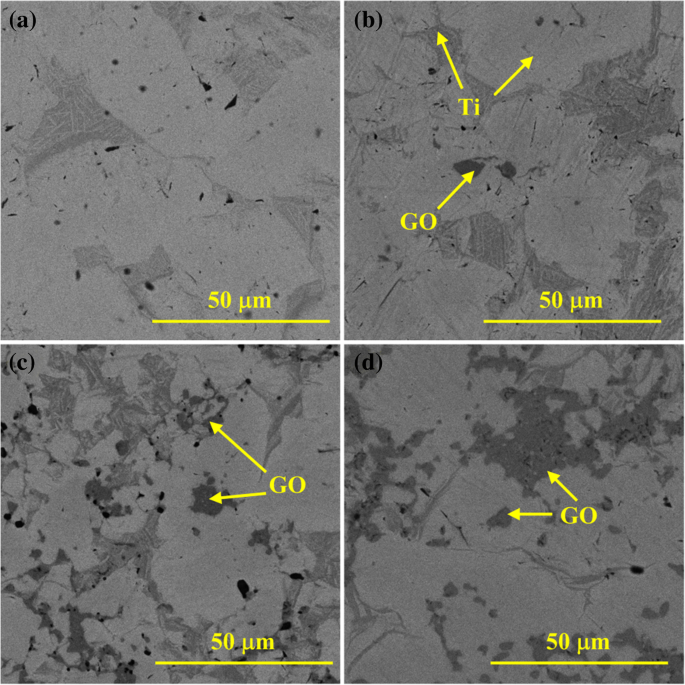

Las morfologías de los compuestos Ti / GO sinterizados a 1473 K se muestran en la Fig. 7. En comparación con las morfologías a 1073 K, el número de espacios disminuye marcadamente y la muestra parece más compacta a medida que aumenta la temperatura, lo que se atribuye a la alta temperatura. eficiencia de difusión de Ti. El GO también se distribuye uniformemente en la matriz y la cantidad de dispersoide aumenta con más GO añadido.

Micrografía SEM de composites sinterizados a 1473 K con variación en el contenido de GO. un Pure Ti. b Ti-1% en peso GO. c Ti-2,5% en peso GO. d Ti-5% en peso GO

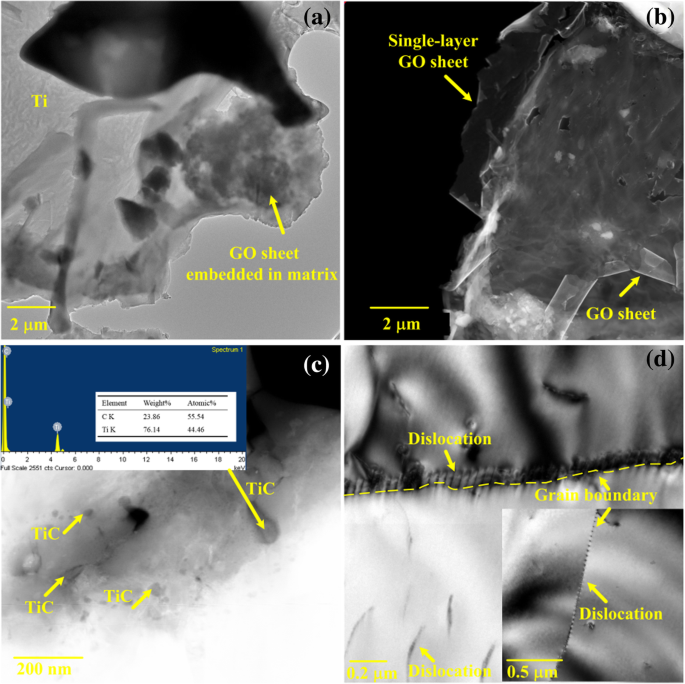

Los patrones TEM del compuesto de Ti-2.5% en peso GO sinterizado a 1473 K se presentan en la Fig. 8. La imagen de campo brillante del compuesto muestra que las láminas GO incrustadas en Ti están adheridas en los límites de la matriz de Ti, como mostrado en la Fig. 8a. La estructura de escamas de una sola capa de muchas hojas GO se retiene en parte por la imagen TEM de campo oscuro, como se muestra en la Fig. 8b. Algunas nanopartículas y poros aparecen en las hojas GO. La Fig. 8c revela el análisis de la microestructura y los componentes químicos de las partículas de TiC con tamaños que oscilan entre 20 y 200 nm, que se forman in situ entre Ti y GO. La amplia gama de tamaños de partículas de TiC se atribuye a la variación en el tamaño de las hojas de GO como única fuente de carbono. Este fenómeno también se informa en otros estudios. Zhang y col. [25] demostró que los compuestos de Ti / grafeno forman partículas de TiC con un tamaño que varía de 100 nm a 5 μm. Karthiselva y Bakshi [26] revelaron que las barras de TiC con un diámetro de 30 a 100 nm se forman en compuestos de matriz de diboruro de titanio reforzados con nanotubos de carbono. Los huecos formados por la descomposición de grupos funcionales que contienen oxígeno no homogéneos en GO también son factores que evitan una mayor reacción entre la matriz de Ti y GO. Además, se generan numerosas dislocaciones tanto en los límites del grano como en el grano, como se muestra en la Fig. 8d. Esta ocurrencia es causada por la variación en el coeficiente de expansión térmica (CTE) entre las partículas de TiC, las hojas de GO y la matriz de Ti. Esta diferencia conduce a una tensión residual muy localizada en la vecindad de los nanorrellenos, creando dislocaciones. Se fijan más dislocaciones en los límites de grano donde se juntan las hojas GO. La alta densidad de dislocación da como resultado enredos de dislocación, lo que aumenta la resistencia de los compuestos.

Micrografías TEM del compuesto de Ti-2.5% en peso GO sinterizado a 1473 K. a Interfaz entre hojas GO y matriz Ti. b Estructura de GO retenida en compuestos. c TiC formado in situ en material compuesto. d Generación de dislocaciones en el límite del grano

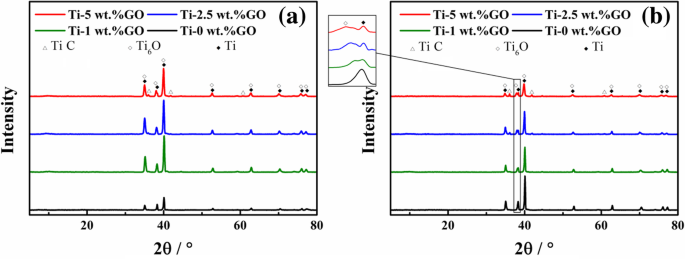

El análisis XRD de compuestos sinterizados a diferentes temperaturas se presenta en la Fig. 9. Todas las muestras tienen picos principales de Ti a 2 θ =35,09 ° (1 0 0), 38,42 ° (0 0 2) y 40,17 ° (1 0 1). Con la adición de GO, los picos de difracción débiles de óxido de titanio y TiC aparecen gradualmente, lo que indica la aparición de una reacción química entre Ti y GO. La formación de óxido de titanio se atribuye a los grupos funcionales de GO que contienen oxígeno. La energía libre estándar (Δ G ) de formación de TiC a 1073 K es - 178,87 KJ / mol, y que a 1473 K es - 177,26 KJ / mol, calculado con base en la relación entre Δ G y T [27]. Por tanto, el TiC se forma in situ mediante la reacción entre Ti y C durante la sinterización, lo que es coherente con los resultados de SEM y TEM antes mencionados. Dong et al. [28]. La intensidad de TiC aumenta con un aumento en el contenido de GO. En particular, se produjo un ensanchamiento significativo de los picos de Ti y se mueve claramente a la alta 2 θ ángulo con un aumento en el contenido de GO, lo que indica la disminución gradual en el tamaño de grano del polvo después de la adición de GO.

Patrones XRD de composites sinterizados en a 1073 K y b 1473 K

Propiedades mecánicas

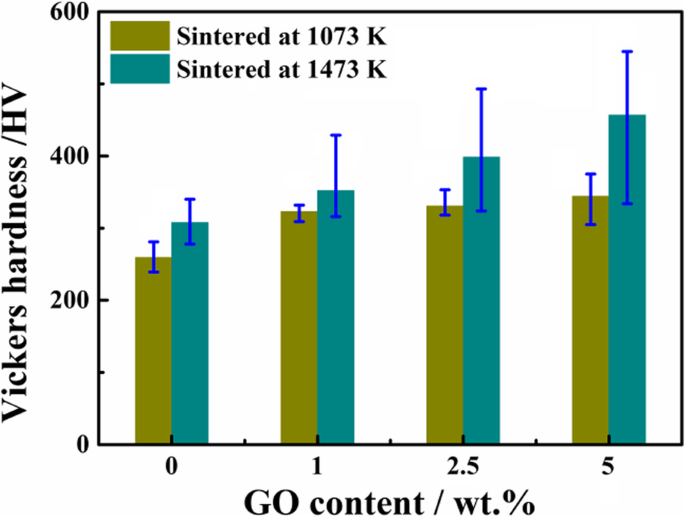

La dureza Vickers de los compuestos Ti / GO se evaluó con un peso de carga de 250 gy un tiempo de permanencia de 10 s. Las mediciones se realizaron al menos cinco veces para cada muestra con ubicaciones de superficie aleatorias, y se determinó el valor promedio. La figura 10 muestra la relación entre dureza y contenido de GO a diferentes temperaturas de sinterización; la dureza se mejora con un aumento en el contenido de GO. En comparación con la muestra de Ti puro, el compuesto reforzado con 5% en peso de GO tiene una dureza de 347 HV, que es un 25,4% más alta que la de la matriz pura a 1073 K. Este resultado indica que la adición de GO afecta positivamente la dureza de los compuestos. Con un aumento en la temperatura de sinterización a 1473 K, la dureza aumentó significativamente en relación con 1073 K para todos los compuestos, lo que indica que una temperatura elevada puede reducir el vacío y aumentar la densidad de la muestra. El aumento de temperatura también beneficia las condiciones dinámicas de formación de TiC, aumentando así la dureza del material compuesto. Como se muestra en la Fig. 10, la dureza del compuesto de Ti-5% en peso GO aumenta de 344 a 457 HV cuando la temperatura de sinterización aumenta de 1073 a 1473 K.

Dureza Vickers de los compuestos Ti / GO

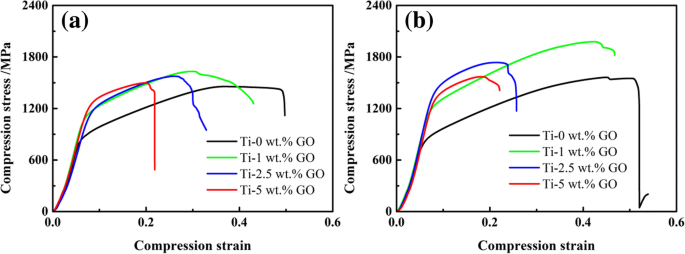

Las curvas de tensión-deformación por compresión del compuesto Ti / GO se representan en la Fig. 11 comprimiendo las muestras cilíndricas con un diámetro de 4 mm y una altura de 10 mm a una velocidad de carga de 0,5 mm / min. Los resultados de la prueba de compresión para el Ti puro se utilizan para comparar e ilustrar el aumento significativo en la resistencia. Como se muestra en la Tabla 2, se puede confirmar una mejora sustancial en la resistencia mediante la adición de GO. Con la fracción en peso de GO aumentando de 0 a 5% en peso, el límite elástico de la muestra sinterizada de 1073 K aumenta gradualmente. El compuesto de Ti-5% en peso GO sinterizado a 1073 K presenta un límite elástico de 1173 MPa, que es un 40,6% más alto que el del Ti puro procesado en condiciones idénticas. De manera similar, el límite elástico de las muestras sinterizadas a 1473 K aumentó con un aumento en la fracción en peso de GO de 0 a 2,5% en peso. El compuesto de Ti-2,5% en peso GO sinterizado a 1473 K presenta un límite elástico igual a 1294 MPa, que es 62,7% más alto que el del Ti puro. Un aumento adicional en el contenido de GO al 5% en peso conduce a una ligera disminución en el límite elástico debido a la aglomeración de GO, lo cual es consistente con el resultado mostrado en la Fig. 4 (d). De manera similar, la adición de GO conduce a un aumento de la tensión última de ambas muestras sinterizadas a temperatura. Las tensiones últimas del material compuesto de Ti-1% en peso GO sinterizado a 1073 K y 1473 K son 1632 MPa y 977 MPa, que son un 12% y un 27% más altas que las del Ti puro, respectivamente. Además, las curvas sugieren que la temperatura influye significativamente en la resistencia. El límite elástico y el límite máximo del material compuesto con el mismo contenido de GO aumentan con un aumento de la temperatura de sinterización. La tensión última y la tensión de fluencia de Ti-2.5% en peso GO son 1736 y 1294 MPa a 1473 K, lo que refleja un incremento del 10,2% y 18,6% en relación con el del compuesto con el mismo contenido de GO a 1073 K. Como se mencionó anteriormente, un la temperatura elevada puede promover la densificación de la muestra y la formación de TiC, lo que resulta en una mayor resistencia.

Curva tensión-deformación de muestras sinterizadas en a 1073 K y b 1473 K

Análisis de fracturas

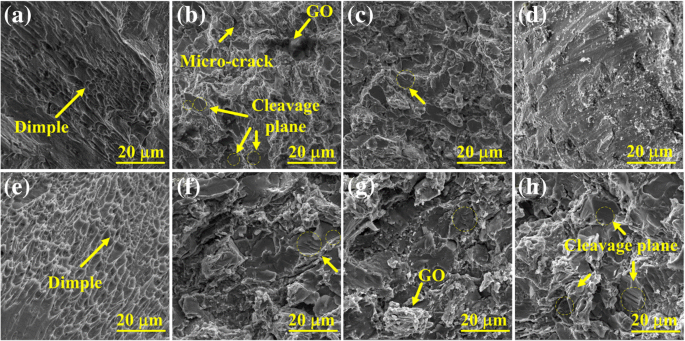

Las morfologías de fractura por compresión de las muestras sinterizadas a diferentes temperaturas se muestran en la Fig. 12. Numerosos hoyuelos son evidentes para las muestras de Ti puro a ambas temperaturas de sinterización, como se muestra en las Figs. 12a y e, que presentan características de fractura dúctil. El análisis de la fractura para el material compuesto reforzado con GO revela una distinción obvia de las características de la fractura en comparación con la matriz de Ti. Aparecen varios planos de escisión y microfisuras en los compuestos Ti / GO, que presentan características de fractura de cuasi escisión. Además, estas características se hacen más evidentes con un aumento de la temperatura de sinterización. El tamaño del plano de escisión aumenta con el aumento de la temperatura de sinterización debido a la reducción de espacios y poros. Estos poros y espacios son responsables de la fractura y el inicio de la grieta.

Morfología de la fractura de a Ti puro sinterizado a 1073 K, b Ti-1% en peso GO sinterizado a 1073 K, c Ti-2,5% en peso GO sinterizado a 1073 K, d Ti-5% en peso GO sinterizado a 1073 K, e Ti puro sinterizado a 1473 K, f Ti-1% en peso GO sinterizado a 1473 K, g Ti-2,5% en peso GO sinterizado a 1473 K y h Ti-5% en peso GO sinterizado a 1473 K

Análisis térmico

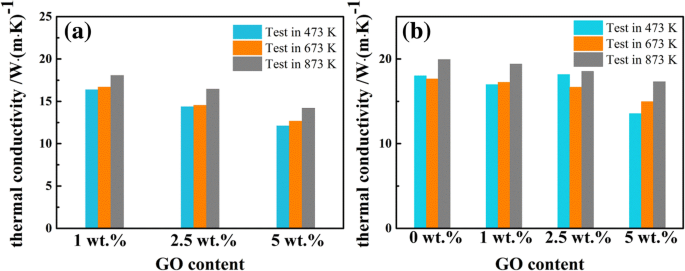

La conductividad térmica del compuesto Ti / GO se evaluó a 473 K, 673 K y 873 K utilizando una pequeña muestra de medición de planchet redonda con 8 mm de diámetro y 1 mm de altura, y los resultados se muestran en la Fig.13. La conductividad térmica disminuye con un aumento en el contenido de GO, lo que indica que la adición de GO puede deteriorar la conductividad térmica del compuesto. Este resultado se atribuye a la mala conductividad térmica de GO y la reducción incompleta de GO. Además, la conductividad térmica se evita mediante los espacios entre la matriz y el GO que resultan de la descomposición de los grupos funcionales que contienen oxígeno. Por lo tanto, la conductividad térmica del material compuesto no se puede mejorar mediante la adición de GO. La Figura 13 también revela que la conductividad térmica del compuesto Ti / GO aumenta notablemente con una mejora en la temperatura de sinterización. La razón es que los espacios se reducen y la compacidad de la muestra aumenta a medida que aumenta la temperatura de sinterización. Una mayor cantidad de GO se reduce a grafeno a alta temperatura, lo que resulta en una conductividad térmica más alta que la sinterizada a 1073 K. También se puede deducir que la conductividad térmica de los compuestos Ti / GO mejora con la adición de GO si GO es reducido químicamente a grafeno antes de la sinterización.

Conductividad térmica de composites sinterizados a a 1073 K y b 1473 K

Mecanismo de fortalecimiento

El refinamiento de grano, el fortalecimiento de la solución y el fortalecimiento de la dispersión de TiC y GO se consideran como el principal mecanismo de fortalecimiento en este estudio de acuerdo con los resultados antes mencionados. Con un aumento en el contenido de GO, el tamaño de grano se refina. El refinamiento del tamaño de grano representa límites de grano más intensos, que evitan el movimiento de dislocación e inducen un aumento en el límite elástico de los materiales. Esta contribución a la fuerza se describe mediante la conocida relación Hall-Petch [29, 30], de la siguiente manera:

$$ \ sigma ={\ sigma} _0 + k {D} ^ {- \ frac {1} {2}} $$ (5)donde σ y σ 0 son la tensión de fluencia y la tensión de fricción cuando las dislocaciones se deslizan en el plano de deslizamiento, respectivamente. k es el factor de concentración de tensiones, que está relacionado únicamente con el material. D es el tamaño medio de grano. El valor de k está asociado con el número del sistema de deslizamiento. Este valor es más alto para los metales de empaque cerrado hexagonal (HCP) que los metales cúbicos centrados en las caras (FCC) y cúbicos centrados en el cuerpo (BCC) [31]. Ti presenta una estructura HCP; por lo tanto, el refinamiento del grano aumenta significativamente el límite elástico.

El fortalecimiento de soluciones sólidas también se considera un mecanismo de fortalecimiento crucial. Debido a su diferencia sustancial en el radio de los átomos, el carbono y el oxígeno son átomos solutos efectivos para la matriz de Ti. Los átomos de soluto pueden causar distorsión de la red y movimiento de dislocación del pasador para mejorar el límite elástico del material.

El GO y el TiC formados in situ se dispersan uniformemente en la matriz de Ti. Estas nanopartículas de TiC dispersivas pueden fortalecer eficazmente los compuestos. La alta densidad de dislocación se genera por la diferente expansividad térmica entre la matriz de Ti y los refuerzos. El fortalecimiento de Orowan [32] también se considera un importante mecanismo de fortalecimiento; El movimiento de dislocación consume mucha más energía para evitar las hojas GO con una gran superficie específica.

Conclusiones

En este estudio, se emplearon GO con contenido variable (1% en peso, 2,5% en peso y 5% en peso) como refuerzos para preparar compuestos de matriz de titanio mediante sinterización prensado en caliente a diferentes temperaturas. Se extraen las siguientes conclusiones:

- (1)

El GO se distribuye uniformemente en la matriz cuando el contenido es inferior al 5% en peso. El TiC que mide 20-200 nm se forma in situ como un producto interfacial por la reacción entre Ti y GO durante la sinterización. Con los aumentos en el contenido de GO y la temperatura de sinterización, aumenta la cantidad de nanopartículas de TiC in situ. Además, GO se retiene parcialmente, con una estructura laminar después de la sinterización.

- (2)

La dureza, el límite elástico y la resistencia máxima se mejoran significativamente mediante la adición de GO y la temperatura de sinterización. The Ti-5 wt% GO composite has a maximum hardness of 457 HV, which is 48.4% higher than that of pure Ti at 1473 K. The Ti-2.5 wt% GO composite sintered at 1473 K shows a peak yield stress of 1294 MPa, which is 62.7% higher than that of pure Ti because of GO agglomeration in the Ti-5 wt% GO composite.

- (3)

The Ti/GO composites exhibit a quasi-cleavage fracture instead of a ductile fracture for the pure Ti matrix. With a rising sintering temperature, the size of the cleavage plane increases. The thermal conductivity of the composite is deteriorated by the addition of GO but improved with an increase in sintering temperature.

- (4)

The grain refinement, solution strengthening, and dispersion strengthening of GO and TiC in situ are the main strengthening mechanisms of the Ti/GO composites in this study.

Abreviaturas

- AFM:

-

Microscopía de fuerza atómica

- BCC:

-

Body-centered cubic

- CEG:

-

Chemically expanded graphite

- CTE:

-

Coefficient of thermal expansion

- EDS:

-

Espectrómetro de dispersión de energía

- FCC:

-

Face-centered cubic

- FT-IR:

-

Espectroscopía infrarroja por transformada de Fourier

- GIC:

-

Graphite intercalation compound

- GNFs:

-

Graphene nanoflakes

- GO:

-

Óxido de grafeno

- HCP:

-

Hexagonal close packing

- MMCs:

-

Metal matrix composites

- SEM:

-

Microscopio electrónico de barrido

- TEM:

-

Microscopía electrónica de transmisión

- TGA:

-

Análisis termogravimétrico

- TMCs:

-

Titanium matrix composites

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

- XRD:

-

Difracción de rayos X

Nanomateriales

- Propiedades físicas del titanio

- Grafeno en altavoces y auriculares

- Las propiedades de los compuestos de resina y fibra y por qué son beneficiosos

- Control de no linealidad dual de las propiedades de modo y dispersión en la guía de ondas plasmónica de grafeno-dieléctrico

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Propiedades infrarrojas y modulación de onda de terahercios de grafeno / ferrita MnZn / heterouniones p-Si

- Propiedades paramagnéticas de nanomateriales derivados del fullereno y sus compuestos poliméricos:efecto de bombeo drástico

- Efecto sinérgico del grafeno y los MWCNT en la microestructura y las propiedades mecánicas de los nanocompuestos de Cu / Ti3SiC2 / C

- Evaluación de estructuras de grafeno / WO3 y grafeno / ceO x como electrodos para aplicaciones de supercondensadores

- Síntesis sonoquímica de un solo paso y propiedades fotocatalíticas fáciles de compuestos de puntos cuánticos de grafeno / Ag3PO4

- Propiedades de los materiales de ingeniería:generales, físicas y mecánicas