La formación de un líder en la industria del termoformado.

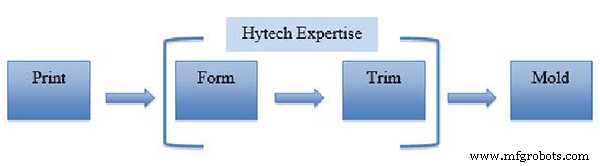

Hytech proporciona soluciones para termoformado, estampado y recorte de plásticos de película delgada. Su atención se centra principalmente en piezas de plástico de película delgada que requieren un registro gráfico preciso. También hay aplicaciones no gráficas en las que los procesos de formado Hytech brindan ventajas sobre otros procesos de formado tradicionales. Sus tecnologías patentadas son utilizadas por OEM en las industrias automotriz, de electrodomésticos, médica, aeroespacial y militar. Hoy, Hytech tiene instalaciones de fabricación que ofrecen servicios de producción y herramientas en los EE. UU. y Europa, y proporciona equipos y desarrollo de procesos desde su sede en los EE. UU. en Phoenix AZ.

Hytech le preguntó a Rogers por qué la cúpula no estaba hecha de plástico. Descubrieron que nadie estaba haciendo la cúpula de plástico. Entonces, lo primero que hicieron fue inventar una tecnología de termoformado especializada para estampar un domo en poliéster y procedieron a vender millones de estos domos a Rogers Corporation y luego vendieron decenas de millones a Hewlett Packard para su línea de servicios financieros. o calculadoras científicas. Las ventajas de producción (en comparación con las cúpulas de metal) en piezas como los interruptores de membrana es que se podían colocar 100 cúpulas de plástico en una sola hoja, mientras que con las cúpulas de metal había que elegir y colocar las 100 en la ubicación.

Cuando Hytech comenzó a vender estas capas de domo a los fabricantes de interruptores de membrana, los fabricantes de interruptores de membrana dijeron:"Esto es realmente genial, pero tengo problemas para estampar mis superposiciones sobre sus domos". Entonces, los fundadores de Hytech inventaron otra tecnología de formado llamada hidroformado donde grabaron las superposiciones. En ese momento, tenían una tecnología para grabar en relieve la superposición de un interruptor de membrana y tenían una tecnología para grabar en relieve la capa táctil que va debajo de la superposición. Match Metal Trim Die Process:el desarrollo continuo y el avance de la tecnología patentada de Hytech los ha convertido en un experto mundial en 3 dimensiones.

A mediados de los 90, apareció la tecnología de decoración en molde (IMD) o etiquetado en molde (IML) o moldeo por inserción de película (FIM) que toma un plástico serigrafiado plano (típicamente policarbonato) y lo forma. en la forma 3D de un molde de inyección. La película decorativa se coloca en el molde, se inyecta el molde y, cuando se abre el molde, se decora la pieza.

Esto coincidió con la época en que Hytech tenía los procesos de hidroformado y polidomo. Los clientes acudieron a ellos y les pidieron que grabaran plástico en relieve para esta nueva tecnología de moldeo por inserción de película. Rápidamente descubrieron que ninguno de sus procesos era adecuado para hacer nada más profundo que 1 mm. La ventaja de la decoración en molde es que puede hacer piezas 3D complejas con gráficos registrados. Entonces, los fundadores, junto con otro ingeniero recién contratado, desarrollaron Accuform, una tecnología de formación de aire a alta presión que les permite hacer una profundidad de dibujo de hasta 50 mm con gráficos registrados. Ahora, pueden mantener la posición, la ubicación y el tamaño de diferentes gráficos sobre superficies tridimensionales complejas.

Esto resultó en piezas de construcción de Hytech para la industria IMD. Rápidamente se dieron cuenta de que, a pesar de que podían construir fácilmente y de forma continua las herramientas de forma, tenían problemas para construir troqueles de recorte de metal combinado. En ese momento, nadie en el mundo construía herramientas de corte tridimensionales de metal combinado para plásticos de película delgada. Entonces, Hytech tuvo que desarrollar esa tecnología ellos mismos.

Al principio, subcontrataban los componentes de acero endurecido a proveedores que los producían con máquinas de electroerosión por penetración. Esto llevó a Hytech a creer que necesitaban invertir en una electroerosión por penetración y realizar el trabajo internamente. Así que, junto con la electroerosión por penetración, también invirtieron en una electroerosión por hilo y un software completamente nuevo y comenzaron a construir sus propias herramientas de corte. Por muy buenos que fueran en el proceso, sabían que sería mucho mejor si pudieran quitar otra décima parte del perímetro del acero endurecido. Sabían que no podían hacerlo en sus centros de mecanizado actuales porque no podían mantener ese tipo de tolerancia. El director ejecutivo de Hytech, Fred Himmelein, explica:“A lo largo de los años, mejoramos y mejoramos y luego alcanzamos el límite de lo mucho que podíamos mejorar. Simplemente no pudimos obtener la precisión, las décimas que queríamos. Queríamos tener una holgura entre los componentes de acero endurecido acoplados de +/- 0,0003”, pero no pudimos lograrlo con el equipo de electroerosión por penetración y VMC que teníamos. Eso es lo que nos llevó a DATRON”.

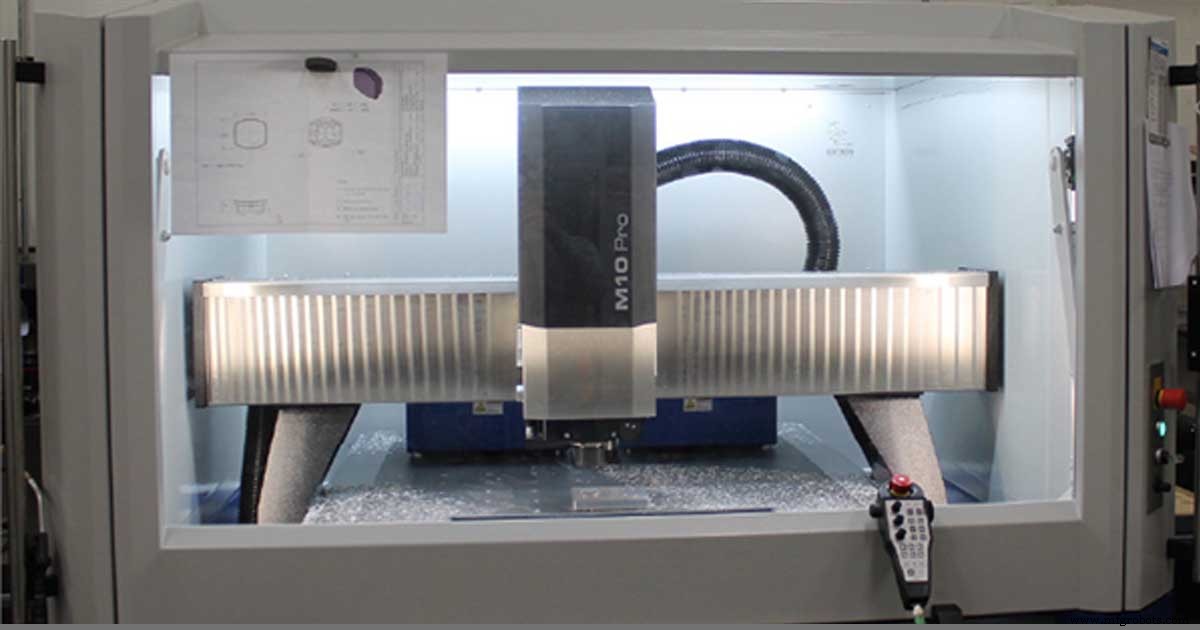

El jefe del taller de herramientas de Hytech, Dave Blandino, realizó una investigación y un análisis exhaustivos de los centros de mecanizado disponibles y presentó varias soluciones líderes en la industria al equipo de administración. Finalmente, se decidió que comprarían un centro de mecanizado de alta velocidad DATRON M10 Pro. Himmelein reflexiona:“Por una combinación de razones como la precisión, el software de control (programación NC), el costo del mantenimiento del husillo, el soporte y la ubicación del soporte, Dave lo dividió en una matriz de aproximadamente 10 o 12 elementos, y nos mostró claramente que DATRON era la elección correcta”.

Pero la elección de comprar DATRON no se basó solo en esta matriz. También hubo un proceso de evaluación comparativa o de segunda vuelta que cada fabricante de máquinas tuvo que completar, cada uno produciendo exactamente la misma pieza para una comparación competitiva. Si bien la capacidad de fresar aplicaciones IMD de acero fue uno de los parámetros, el acabado de la superficie para el lado de la formación de su negocio fue de suma importancia en esta prueba. Esto se debe a que su tecnología de formación de alta presión es tan precisa que cualquier marca de herramienta se verá en la hoja de forma, incluso si se han limpiado con chorro de arena. Himmelein explica:“Puedes mirar el núcleo del encofrado sobre el que vamos a encofrar, ha sido pulido con chorro de arena y se ve hermoso y el acabado se ve genial, pero cuando lo formamos, verás una marca de herramienta que no lo puedes creer.” En ese momento, gran parte del trabajo que estaban haciendo eran logotipos de empresas tridimensionales muy precisos sobre la parte superior de una pieza formada. Claramente, el aspecto de cada logotipo fue de gran importancia para el cliente que los contrató para el trabajo. Himmelein explica:“Eso parte de forma es el inserto que va en el molde de inyección. Es una aplicación o película conformada que se introduce en el molde de inyección y se vuelve a moldear para que cuando se abra el molde la pieza quede decorada. Los cosméticos en estas partes son absolutamente críticos y es un requisito estético tan estricto como el que existe en la fabricación”.

El gerente de herramientas de Hytech, Dave Blandino, explica con más detalle su experiencia con los proveedores de CNC y la prueba comparativa competitiva:“Hicimos una investigación exhaustiva y brindamos a varios fabricantes de CNC la oportunidad de cortar una pieza para nosotros. Les pedí que me pusieran una pieza que vendería su máquina y nadie se acercó a la pieza que produjo DATRON. Recibí piezas de otros fabricantes de máquinas herramienta y la calidad no cumplió con mis expectativas. Pero dos semanas después de enviar el modelo a DATRON, volé a Alemania, y no solo la hospitalidad fue excelente, sino que DATRON me presentó una pieza que realmente no esperaba dado el corto plazo. Fue el mejor, con mucho, de lo que produjeron todos los proveedores de CNC. Cuando regresé a los Estados Unidos y mostré la muestra de DATRON a los otros proveedores, dijeron:"Oh, ellos pulieron esto". créeme. El hecho es que inspeccionamos meticulosamente cada pieza en un comparador óptico RAM con un aumento de más de 200, por lo que no es solo lo que ves con tus ojos o con una lupa. Nuestro proceso muestra todo y cualquier cosa. En el termoformado, si tiene la más mínima marca de herramienta, aparecerá en la película. Por lo tanto, es extremadamente importante tener el acabado superficial que nos brinda DATRON”.

Además de la calidad, hay un ahorro de costos correspondiente asociado con la eliminación de operaciones secundarias como el trabajo manual, el lijado y el pulido, y Himmelein atribuye a DATRON una reducción resultante del 90 % en el tiempo de mano. También hay limitaciones para lijar, como explica Blandino, “Siempre puedes trabajar a mano con papel de lija, pero cuando tienes una herramienta que es múltiple cavidad, no va a lijar la pieza de la misma manera dos veces. Si tiene de 15 a 20 cavidades, obtendrá variación y esa variación se traduce en formación, recorte y moldeado. Básicamente, lo que estamos haciendo es sacar la pieza del DATRON y no tocarla, y ese es nuestro objetivo. Las piezas están listas para ensamblarse en nuestros conjuntos de herramientas directamente desde la máquina. A veces, una textura de granallado suave es un requisito del cliente, pero no es necesario lijar ni pulir”.

Así que ahora, Hytech utiliza su electroerosión por hilo para fabricar el componente de acero endurecido del lado A que representa su tolerancia fija. Luego, fabrican el componente de acero endurecido del lado B, que es el componente de acoplamiento con la pieza del lado A. Por lo general, dejan el núcleo del troquel con un peso de entre 0,0005" y 0,0008" y usan el DATRON M10 Pro para tomar una décima parte a la vez hasta que encaje. Himmelein dice:“Aquí es donde DATRON realmente brilla porque podemos hacer una décima a la vez con relativa rapidez, abrir la puerta dejando todo montado y probar nuestro ajuste y, si no está allí, cerramos la puerta y ejecutamos otra décima .”

La combinación de la electroerosión por hilo y la máquina DATRON realmente ha marcado la diferencia para Hytech Forming y se ha convertido en el experto mundial en troqueles tridimensionales de ajuste de metal para película delgada de plástico.

Blandino explica, “Solíamos tener que subcontratar estos componentes a talleres que tenían el equipo para poder manejar eso y desde que compramos el DATRON trajimos todo ese trabajo internamente. Estamos haciendo pasadas ligeras de acabado para mantener tolerancias estrictas en nuestras piezas de acero A2 tratadas térmicamente. Estas piezas son componentes de herramientas que diseñamos y fabricamos aquí. Una de las visiones de nuestra empresa es el recorte. Estamos en el termoformado de plásticos de película delgada, pero el otro lado de eso es que necesitamos recortar el plástico una vez que se forma y estas formas recortadas tienen que encajar exactamente en el molde con tolerancias ajustadas de +/- un par de milésimas de una pulgada. Pero, para que realmente ocurra el recorte, las tolerancias de los componentes que mecanizamos deben ser de +/- un par de décimas de pulgada. Estos son los componentes que usamos para construir nuestros troqueles de corte”.

Blandino también le da crédito a la tecnología DATRON por agregar flexibilidad a su proceso de diseño. “También nos ha permitido diseñar nuestras herramientas de manera mucho más eficiente. Antes, el único equipo que podíamos usar para mantener esas estrictas tolerancias era nuestro hilo EDM. Por supuesto, el problema con el hilo EDM es que no todo es un paso bolsillo. Entonces, eso limitó nuestra flexibilidad de diseño porque teníamos que diseñar alrededor de esa limitación. Con DATRON podemos diseñar con mayor libertad y hacer las cosas de la manera que queríamos”.

El DATRON M10 Pro se ha vuelto tan crítico para la calidad de su producto final y Blandino dice que se les recuerda esto cada vez que el DATRON está retrasado con el trabajo y se ven obligados a trasladar el trabajo a otro equipo CNC. “Incluso con el trabajo manual, no puedes acercarte a el acabado superficial que obtenemos en DATRON. Además, estamos al máximo en la velocidad del husillo a 15k, 12k y 10k en el otro equipo CNC, por lo que tenemos que reducir nuestros avances en un buen 100%. Debido a la vibración del husillo y la holgura en el husillo de bolas con nuestros otros centros de mecanizado, el acabado que tenemos que hacer es un lijado pesado. Es por eso que realmente estoy presionando por una segunda máquina DATRON. Usamos los otros centros de mecanizado como nuestra 'máquina Op One' donde desbastamos toda la carne de la parte posterior y todas las superficies no críticas. Estas máquinas manejan bien esa tarea”.

El CEO, Fred Himmelein, da crédito a DATRON por la calidad que ayudó a Hytech a brindar a una amplia gama de industrias, incluidas la automotriz y la aeroespacial. Himmelein también está impresionado con la flexibilidad de DATRON y los otros procesos auxiliares que se ven afectados y mejorados desde que se instaló. Por ejemplo, tienen un proyecto que han estado haciendo para un cliente durante una década en el que cortan acrílico de 0,25” con un láser de CO2 que hace un gran trabajo al producir un borde bellamente pulido. Pero, después de una década, el cliente decidió que quería cambiar de material y usar policarbonato para reducir el riesgo de daño a las piezas a lo largo de su ciclo de vida. Dado que el policarbonato de 0,25” no se puede cortar con un láser sin que se queme y presente un peligro para la salud, tuvieron que encontrar un proceso alternativo. Entonces, hicieron un corte de prueba en la DATRON M10 Pro utilizando una fresa de extremo DATRON que está diseñada específicamente para fresar acrílico. El resultado fue una gran victoria tanto para Hytech como para su cliente. El DATRON realmente cortó las piezas de policarbonato más rápido de lo que el láser las cortó de acrílico, el acabado de la superficie fue comparable y el cliente pudo cambiar al material preferido.

El DATRON M10 Pro es compatible con una amplia gama de paquetes de software CAM y Hytech ha invertido en varios de ellos y ha realizado pruebas exhaustivas para maximizar el rendimiento y el acabado superficial. Blandino dice:“Probablemente hemos realizado más pruebas de software que la mayoría de las tiendas. Utilizamos el suavizado de contornos del software DATRON, pero también es una combinación de la dinámica y las estrategias de programación que contribuyen a un acabado superficial perfecto. Hemos realizado algunas pruebas con diferentes software de programación, incluidos SolidCam, SOLIDWORKS, FeatureCAM, Fusion 360 y PowerMill, y estamos comparando manzanas con manzanas con diferentes cortadores, velocidades y avances. Por lo tanto, usamos una combinación de lo que el software tiene para ofrecer combinado con lo que DATRON tiene para ofrecer, y creamos una fórmula para el mejor acabado superficial que puede lograr con el fresado de 3 ejes. Fusion tiene una publicación realmente buena para DATRON y proporciona excelentes acabados superficiales junto con Dynamics y Contour Smoothing que ofrece el M10. Actualmente, nuestro principal CAM

Deben tener los labios apretados al respecto, pero Hytech podría decirnos que recién están ingresando a una industria existente con una nueva forma de fabricar componentes que requiere un mecanizado extremadamente preciso. Los fabricantes dentro de esa industria en realidad acudieron a Hytech porque tienen una foto de su DATRON M10 Pro en su sitio web. Durante la última ronda de cortes de prueba para esta industria, la pieza funcionó durante más de 200 horas. Esto se debe a que la pieza requiere cortadores muy pequeños que toman un paso pequeño para realizar el contorneado en 3D e incluso puede pasar decenas de horas sin cambiar la herramienta. Con la máquina funcionando actualmente las 24 horas del día, los 7 días de la semana, es inminente agregar un M10 Pro adicional. Se prevé que este nuevo negocio genere un aumento del 25 % en los ingresos de la empresa.

Desarrollo de procesos patentados y avance del termoformado y Match Metal Trim Dies

coincida con los troqueles de moldura de metal para plástico de película delgada.

Investigando tecnologías avanzadas para el termoformado y el acabado superficial perfecto

Se requiere alta tolerancia para producir troqueles de ajuste de metal (troqueles de estampado)

Abriendo puertas a un nuevo flujo de ingresos y un aumento del 25 % en los ingresos anuales Ingresos

la solución está en Autodesk. Las pruebas se realizan continuamente y DATRON complementa extremadamente bien todos los posprocesadores de software”.

máquina CNC

- De CM a EMS a MSP:la evolución de una industria

- La industria alimentaria necesita una inyección de resiliencia este año

- En la era de la industria 4.0, ¿qué quieren realmente los clientes?

- ¿Por qué debemos ser honestos con los clientes?

- Mecanizado CNC en la industria automotriz

- Sostenibilidad:el reto de la Industria 4.0

- Industria 5.0:la nueva revolución

- Industria destacada:la industria minera

- El cuadrante de oportunidades:cuatro partes para el éxito de la Industria 4.0

- ¿Qué es la industria gráfica?

- ¿Qué es la industria de la pintura?