Introducción al fresado trocoidal

La siguiente es solo una de varias publicaciones de blog relevantes para el fresado de alta eficiencia. Para lograr una comprensión completa de este popular método de mecanizado, ¡vea cualquiera de las publicaciones adicionales de HEM a continuación!

Introducción al fresado de alta eficiencia I Mecanizado de alta velocidad frente a HEM I Cómo combatir el adelgazamiento de virutas I Profundización en la profundidad de corte I Cómo evitar 4 tipos principales de desgaste de herramientas

¿Qué es el fresado trocoidal?

El fresado trocoidal es un método de mecanizado utilizado para crear una ranura más ancha que el diámetro de corte de la herramienta de corte. Esto se logra utilizando una serie de cortes circulares conocidos como trayectoria de herramienta trocoidal. Una forma de fresado de alta eficiencia (HEM), el fresado trocoidal aprovecha las altas velocidades mientras mantiene una baja profundidad de corte radial (RDOC) y una alta profundidad de corte axial (ADOC).

El fresado trocoidal se basa en gran medida en la teoría del adelgazamiento de la viruta en el mecanizado. El pensamiento convencional sugiere que las herramientas de corte tienen una carga de viruta óptima que determina el ancho y el tamaño ideal de las virutas producidas. El concepto de combatir el adelgazamiento de la viruta implica mecanizar con una carga de viruta mayor que la "óptima" para mantener un espesor de viruta máximo constante.

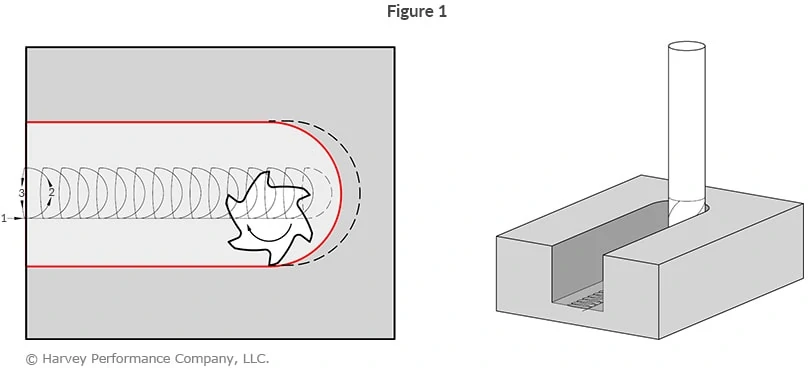

A diferencia de una trayectoria de herramienta radial completamente lineal en el mecanizado convencional, el fresado trocoidal aprovecha una trayectoria de herramienta en espiral con un RDOC bajo para reducir la carga y el desgaste de la herramienta (Figura 1).

Ventajas del fresado trocoidal

- Reducción de las fuerzas de corte

- Calor reducido

- Mayor precisión de mecanizado

- Vida útil de la herramienta mejorada

- Tiempos de ciclo más rápidos

- Una herramienta para múltiples tamaños de ranura

El fresado trocoidal puede ser muy ventajoso en ciertas aplicaciones. El enganche radial reducido del filo de corte disminuye la cantidad de calor producido en el corte al mismo tiempo que disminuye las fuerzas de corte y la carga en el husillo. Las fuerzas radiales reducidas permiten una mayor precisión durante la producción y permiten mecanizar características más finas y precisas en una pieza.

Además, la menor profundidad de corte radial permite una mayor profundidad de corte axial, lo que significa que se puede utilizar toda la longitud del filo. Esto asegura que el calor y las fuerzas de corte se distribuyan a lo largo del filo de la herramienta, en lugar de concentrarse en una sola sección. El calor y el desgaste reducidos, combinados con su distribución uniforme en el filo de corte, dan como resultado una vida útil de la herramienta significativamente mejorada en comparación con los métodos de ranurado convencionales.

Dadas las fuerzas destructivas reducidas, se pueden aumentar las velocidades de la herramienta de corte. Dado que se utiliza toda la longitud de corte, el fresado trocoidal puede eliminar la necesidad de múltiples profundidades de corte axial. El aumento de los parámetros de funcionamiento y la reducción del número de pasadas reducen en gran medida el tiempo del ciclo.

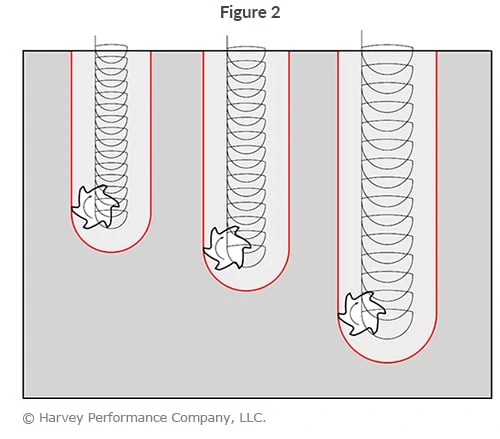

Dado que el fresado trocoidal usa una herramienta para mecanizar una ranura más ancha que su diámetro de corte, se puede usar la misma herramienta para crear ranuras de diferentes tamaños, en lugar de solo una. Esto puede liberar espacio en su carrusel de herramientas y ahorrar tiempo en los cambios de herramientas, según los requisitos de la pieza (Figura 2).

Aunque el ranurado es una operación de desbaste, la profundidad de corte radial reducida y las fuerzas de corte reducidas del fresado trocoidal a menudo dan como resultado un acabado mejorado en comparación con una trayectoria de herramienta de ranurado convencional. Sin embargo, es posible que se requiera una pasada de acabado a lo largo de las paredes de la pieza de trabajo para eliminar las cúspides que quedaron del movimiento en espiral de la herramienta de corte.

Haga clic aquí para obtener más información sobre el poder de aumento de la eficiencia del fresado de alta eficiencia

Desafíos del fresado trocoidal

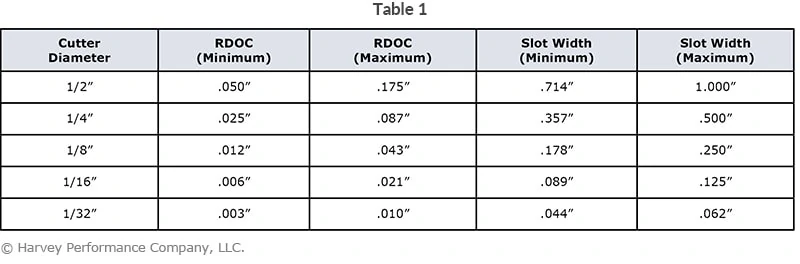

Los desafíos del fresado trocoidal generalmente se encuentran con la maquinaria y el software. La máquina adecuada para aprovechar el fresado trocoidal no solo será capaz de lograr altas velocidades y avances, sino que también podrá cambiar constantemente la velocidad de avance a medida que la herramienta se mueve a lo largo de su trayectoria en espiral. La imposibilidad de cambiar la velocidad de avance provocará un adelgazamiento de la viruta, lo que puede producir resultados no ideales y provocar potencialmente la rotura de la herramienta. También puede ser necesario un software especial para programar trayectorias de herramientas y velocidades de avance para este proceso. Esto se complica aún más por factores como la relación entre el diámetro del cortador y el tamaño de la ranura, así como la profundidad de corte radial para estas diferentes relaciones. La mayoría de las cifras sugieren que el diámetro de la fresa sea del 50 % al 70 % del ancho final de la ranura, mientras que la profundidad de corte radial debe ser del 10 % al 35 % del diámetro de la fresa (Tabla 1), pero la opción más segura siempre es consultar al fabricante de la herramienta. .

Fresado trocoidal y micromecanizado

Beneficios al micromaquinar

El micromecanizado también puede beneficiarse del fresado trocoidal. El acoplamiento radial disminuido y las fuerzas de corte más bajas producidas durante una trayectoria de herramienta trocoidal ejercen menos fuerza sobre las herramientas de corte. Esto es especialmente importante para las herramientas de diámetro más pequeño, ya que son más débiles y menos rígidas, y las fuerzas de corte reducidas disminuyen la posibilidad de desviación y rotura.

Desafíos al micromaquinar

Si bien el fresado trocoidal con herramientas en miniatura es teóricamente beneficioso, existen desafíos adicionales asociados con las herramientas más pequeñas. Las herramientas de corte en miniatura son mucho más susceptibles a la rotura debido al descentramiento y la vibración del husillo, las inconsistencias del material, la carga desigual y muchas otras variables que surgen durante el mecanizado. Dependiendo de su aplicación, puede valer la pena usar la herramienta con el mayor diámetro para mayor resistencia. Aunque existen beneficios potenciales a nivel de miniatura, se debe prestar más atención a la configuración y el material de la máquina para garantizar que las herramientas tengan la mayor probabilidad de éxito.

Al igual que HEM, como regla general, el fresado trocoidal no debe considerarse cuando se utilizan herramientas con diámetros de corte inferiores a 0,031”. Si bien es posible, el fresado trocoidal aún puede ser prohibitivamente desafiante o arriesgado en diámetros por debajo de 0,062”, y su aplicación y máquina deben ser consideradas cuidadosamente.

Conclusión

El fresado trocoidal es una técnica de fresado de alta eficiencia (alta velocidad, alto ADOC, bajo RDOC) caracterizada por una trayectoria de herramienta circular o trocoidal. Se ha comprobado que este estilo de fresado ofrece beneficios significativos en el proceso de mecanizado, como aumentar la vida útil de la herramienta, reducir los tiempos de mecanizado y menos herramientas necesarias para un trabajo. Sin embargo, es fundamental contar con una máquina y un software capaces de alcanzar velocidades y avances elevados y tasas de avance en constante cambio para evitar fallas críticas en la herramienta. Si bien las herramientas en miniatura aún pueden beneficiarse del fresado trocoidal, el riesgo de rotura de la herramienta debe considerarse cuidadosamente, especialmente en diámetros de fresa inferiores a 0,062”. Aunque el fresado trocoidal puede aumentar su eficiencia de mecanizado en muchas aplicaciones, siempre es una buena idea consultar con su fabricante de herramientas de antemano.

En este video se puede ver un gran ejemplo de fresado trocoidal en acción, donde se usó una fresa de extremo de 1/2″ Helical Solutions con hélice variable y paso variable para mecanizar un bloque de acero inoxidable 316.

máquina CNC

- ¿Cómo utilizar una fresadora CNC?

- Comprensión del fresado CNC

- Profundización de corte:enfoques periféricos, ranurados y HEM

- Fresado ascendente frente a fresado convencional

- Cómo abordar el fresado de cavidades profundas de la manera correcta

- Introducción del sistema de control SIEMENS 808D de enrutadores Cnc

- Cómo garantizar la exactitud y la precisión en el fresado CNC

- Capacidad de fresado asistida por rendimiento de torneado

- Capacidad de fresado del centro de torneado y fresado

- Guía de selección de herramientas de fresado

- Fresado Torneado