Mejore los beneficios mediante la gestión de activos industriales

Los fabricantes de equipos originales (OEM) en una amplia gama de industrias, desde equipos de aviación y generación de energía hasta proveedores de equipos de petróleo y gas, pueden aumentar las ganancias, crear un nicho altamente defendible en sus mercados y retener clientes por más tiempo a través de una gestión de activos industriales de clase mundial.

Sin embargo, los modelos operativos existentes enfrentan dos desafíos estructurales:cobertura limitada de máquina a máquina y análisis de datos subóptimo.

La conectividad limitada de equipos remotos da como resultado datos base instalados inexactos que dificultan la evaluación de oportunidades de servicio y pueden comprometer hasta el 20 por ciento de los ingresos por servicios. Luego, los márgenes se reducen debido al aumento del costo de prestación del servicio (hasta en un 25 por ciento) en ausencia de diagnósticos de maquinaria remota.

El tiempo de inactividad no programado de los activos afecta la rentabilidad del cliente final y, en consecuencia, su satisfacción, lo que da como resultado un daño a la relación con el cliente del OEM y, en última instancia, a la reputación de su gama de productos.

En los contratos de servicio posventa, la previsión de fallas inexacta y los costos asociados conducen a precios inadecuados. En las operaciones de servicio, la tasa de reparación por primera vez por parte de los técnicos de servicio también se ve afectada debido a la falta de clasificación adecuada, la disponibilidad de piezas de repuesto y la programación deficiente del servicio.

Cuantificar y gestionar de forma proactiva el riesgo del contrato es fundamental, pero a menudo no se hace correctamente. La poca confiabilidad debido a no implementar los cambios de diseño de ingeniería necesarios resulta en mayores costos de mantenimiento y calidad, lo que afecta los márgenes de servicio.

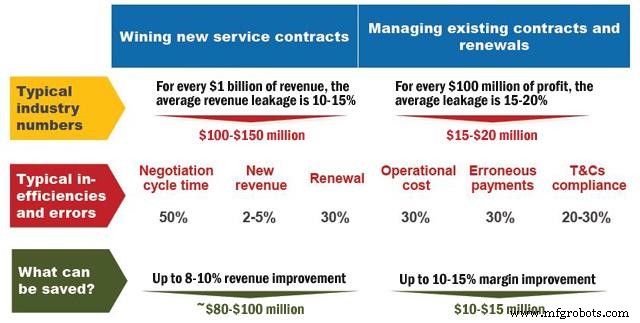

La Figura 1 muestra cómo un modelo operativo deficiente puede potencialmente conducir a la pérdida del 10 al 15 por ciento de los ingresos y del 15 al 20 por ciento de las ganancias para los contratos de servicios nuevos y existentes.

Figura 1. Una empresa de servicios típica de mil millones de dólares deja entre 80 y 100 millones de dólares en ingresos perdidos sobre la mesa junto con 10 a 15 millones de dólares en ganancias perdidas.

Potencial de mejora

Está claro que los servicios de posventa vinculados a los dispositivos de diagnóstico remoto experimentarán un crecimiento significativo en los próximos cinco a diez años. Los fabricantes de equipos originales que buscan un nuevo centro de beneficios pueden crecer con esa demanda.

Con base en la demanda proyectada de tecnología de máquina a máquina, Harbour Research estima que los ingresos totales por servicios de valor agregado tienen el potencial de crecer de más de $ 50 mil millones en 2010 a $ 204 mil millones en 2014, una tasa de crecimiento anual compuesta de casi el 32 por ciento. La investigación apunta a la gestión de activos, la logística de suministro y la gestión de la energía como los principales impulsores de esta expansión del mercado.

Dos ejemplos destacados confirman estas tendencias. Las ventas de GE de servicios relacionados con productos representaron alrededor del 30 por ciento de sus ingresos de $ 43.4 mil millones en 2012. Eso fue un 4 por ciento más que el año anterior.

Sin embargo, la ganancia operativa de GE de $ 12.5 mil millones fue un aumento del 6 por ciento con respecto al año anterior. El innovador modelo operativo y comercial de Rolls Royce, llamado servicio TotalCare, es un contrato de arrendamiento y mantenimiento para cada motor vendido.

El éxito del modelo se puede ver en las ventas que se han duplicado en los últimos cinco años, con más de la mitad de esos ingresos y alrededor del 70 por ciento de sus ganancias provenientes del modelo de negocio de servicios TotalCare.

Empresas como GE y Rolls Royce generan ganancias e ingresos excepcionales gracias a un modelo operativo que cumple con los imperativos comerciales clave de "mejorar el tiempo de actividad de los activos" y "extender la longevidad de los activos".

Debido al atractivo financiero, la transformación de las operaciones de servicio a menudo se convierte en parte de la agenda del CEO, pero muchos OEM no poseen el conocimiento y la experiencia especializados para abordar los problemas operativos y organizacionales relacionados.

Estos problemas involucran principalmente estrategias para impulsar los ingresos del servicio y metodologías para optimizar los costos del servicio. La falta de comprensión y resolución de estos problemas es una razón importante por la que las empresas orientadas a los servicios luchan por desarrollar sus mejores modelos operativos. La experiencia muestra tres componentes principales de las deficiencias del modelo operativo existente:

Un proceso fragmentado

Los modelos operativos existentes son frecuentemente inadecuados debido a eslabones imperfectos o inexistentes a lo largo de la cadena de operaciones del servicio. Desde la configuración y planificación hasta la gestión de contratos, la gama completa de soporte para la ejecución de servicios, incluido el procesamiento y la generación de informes de transacciones, está muy fragmentada.

La configuración y la planificación adolecen de una visibilidad limitada en la base de datos existente. La información sobre el cliente, el historial de reparaciones y el equipo es difícil de rastrear debido al gran número, la dispersión geográfica, la reventa y las listas de clientes no consolidadas. Una base de datos desactualizada afecta naturalmente la evaluación de oportunidades de servicio y da como resultado un precio de contrato de servicio no rentable.

El proceso de diagnóstico del equipo es ineficaz si el monitoreo de la condición del equipo en tiempo real se realiza de manera selectiva. El monitoreo de la condición en tiempo real puede permitir un mejor diagnóstico en el nivel de llamada inicial, una mejor disponibilidad de repuestos y herramientas para visitas de campo, operaciones de servicio de campo más inteligentes y una mejor capacitación para los técnicos.

En esencia, la ausencia de monitoreo de condición en tiempo real no satisface las demandas de los clientes de "reparación a la primera", lo que lleva a una baja satisfacción del cliente. La investigación de Aberdeen Field Service 2013 muestra tasas de retención de clientes abismalmente bajas para los OEM que tienen una tasa de reparación por primera vez de menos del 80 por ciento.

El resultado neto es que la empresa no puede desarrollar una función rentable con excelencia en el servicio que genere confianza en el cliente y un reconocimiento positivo de la marca.

Tecnología insuficiente y sistemas inconexos

Junto con el monitoreo de máquina a máquina y otras tecnologías, las plataformas de servicio de campo heredadas generalmente se encuentran entre los sistemas de servicio más inconexos y, con frecuencia, son incapaces de proporcionar una vista operativa integrada.

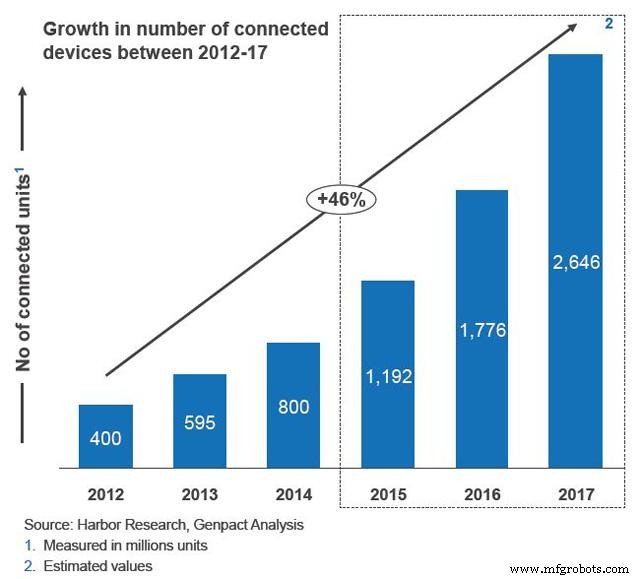

Figura 2. El crecimiento explosivo en la cantidad de dispositivos conectados representará un desafío si el monitoreo de máquina a máquina es inadecuado.

En un estudio de 156 empresas que brindan servicios de campo a los clientes, el Aberdeen Research Group examinó de cerca el papel de la automatización. Los mejores en su clase fueron aquellos que invirtieron en tecnología de automatización actualizada, automatizando o revisando sus procesos para áreas como planificación de recursos empresariales, facturación mejorada y otros registros financieros, gestión de relaciones con los clientes, gestión de piezas y mano de obra. gestión.

Aberdeen determinó que para lograr el mejor rendimiento de servicio de campo de su clase, las empresas deben integrar la gestión de piezas en los criterios de programación, programar las tareas de servicio con mayor frecuencia y de manera centralizada, capacitar a los agentes de campo con herramientas y dispositivos móviles con acceso a la información en tiempo real. , desarrolle planes de recursos de servicio dinámicos y utilice herramientas de gestión del rendimiento para ajustar los planes de recursos, los parámetros de programación y los procesos de gestión de la fuerza laboral.

Recursos críticos

Los recursos para el diseño de monitoreo remoto y el monitoreo de conectividad pueden ser difíciles de encontrar. Los recursos críticos incluyen ejecutivos senior de servicio de campo que ayudan a seleccionar las máquinas correctas y los parámetros operativos, expertos en software para diseñar y respaldar la implementación, expertos en servicios compartidos para configurar el centro de operaciones remoto y habilidades que van desde el monitoreo de parámetros básicos hasta el de alta gama. conocimiento funcional y experiencia en equipos.

Reunir a estos expertos para varios tipos de equipos en diferentes regiones geográficas es un trabajo complejo. Un modelo operativo de gestión de activos industriales bien diseñado ayuda a garantizar una prestación de servicios constante, oportuna y eficaz a un costo óptimo.

Para equilibrar la personalización y la velocidad, el modelo operativo de gestión de activos industriales debe configurarse de acuerdo con un modelo de negocio individual sobre un marco de gestión de activos industriales estándar que aproveche las mejores prácticas y los estándares de la industria.

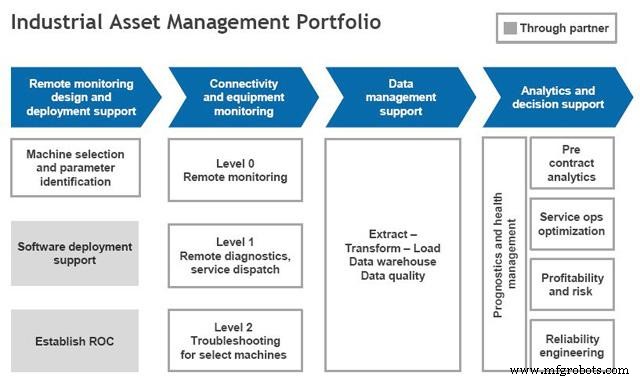

Este marco de gestión de activos industriales abarca los tres elementos clave:procesos inteligentes, tecnología enfocada y las personas adecuadas. Estos se pueden entregar a través de la cartera de administración de activos industriales que se muestra en la Figura 3.

Figura 3. Una cartera de gestión de activos industriales puede cumplir los imperativos comerciales.

La gestión de activos industriales ofrece un enfoque único que combina consultoría especializada, tecnología y análisis de datos. Incluye soporte de implementación y diseño de máquina a máquina, supervisión remota eficaz para máquinas seleccionadas, gestión de datos sólida, pronósticos para una gestión eficaz del estado de los activos y análisis de datos en profundidad a lo largo del ciclo de vida del servicio.

Los OEM pueden beneficiarse aprovechando las capacidades de gestión de activos industriales para:

- Aumentar los ingresos por servicios entre un 15 y un 20 por ciento a través de una mayor cobertura de base (hasta el 100 por ciento)

- Mejore la rentabilidad de los contratos de servicio entre un 10 y un 15 por ciento mediante la fijación de precios correctos y una previsión precisa del riesgo del contrato

- Reducir el servicio general entre un 8 y un 10 por ciento a través de diagnósticos remotos y programación de servicios planificados mientras se reducen los costos de cumplimiento del servicio hasta en un 15 por ciento

- Aumente el tiempo de actividad de los activos del cliente entre un 10 y un 15 por ciento

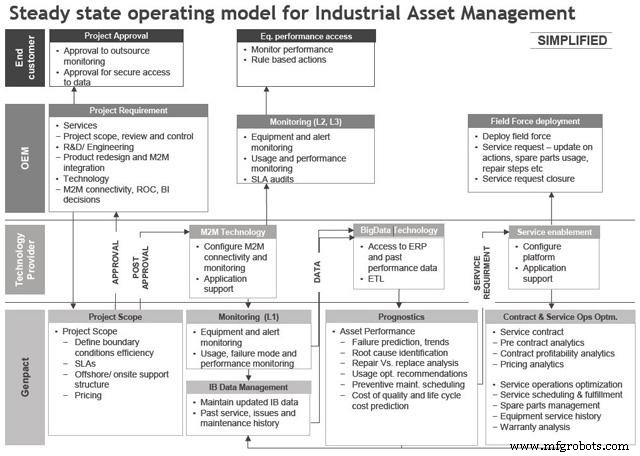

Figura 4. Este ejemplo muestra un modelo operativo de estado estable para la mejor gestión de activos industriales de su clase.

Un marco de gestión de activos industriales maduro delinea claramente las funciones y actividades de las principales partes interesadas:el OEM, el socio tecnológico y el proveedor de servicios de gestión de activos industriales. El modelo operativo correcto también ayuda a cubrir las tareas secundarias de manera eficiente a través de recursos escalables y respalda el enfoque de los equipos OEM en las decisiones de efectividad a través del análisis de datos.

Mantenimiento y reparación de equipos

- Cuatro tendencias que impulsan la transformación digital en la gestión de activos

- Los activos móviles crean un desafío de gestión especial

- GE Digital lanza un nuevo software de gestión de activos

- Los beneficios de la gestión estratégica de activos

- AMC anuncia los ganadores de los premios 2010 Asset Management Awards

- Un contexto común de gestión de activos a través de la colaboración internacional

- Cómo la Internet industrial está cambiando la gestión de activos

- AMP lanza el estudio de gestión de activos

- Servicio de reparación experto de Fanuc

- Eventos de gestión de activos 2012

- 4 objetivos para la gestión de activos