Caso de estudio:Diagnóstico de un problema de caja de cambios de baja velocidad

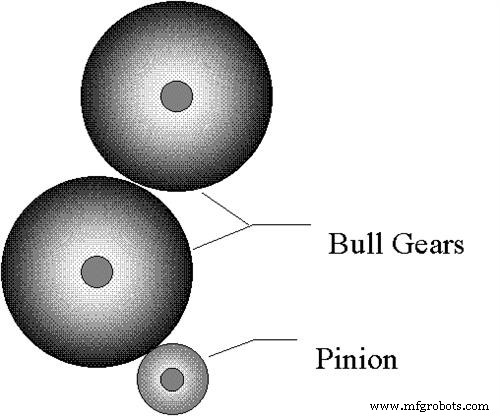

Hace unos meses, me llamaron para ayudar en el diagnóstico de un supuesto problema de caja de cambios en una gran planta relacionada con la industria del papel. La caja de cambios en cuestión tenía un eje de entrada con un piñón de 23 dientes que impulsaba un engranaje de toro grande con 132 dientes que, a su vez, impulsaba otro engranaje de toro del mismo tamaño. Los dos engranajes están conectados a grandes rodillos de acero de aproximadamente 24 pulgadas de diámetro. Los dos engranajes de salida giran a 52 rpm y el piñón gira a 302 rpm (consulte la Figura 1).

Figura 1.

El aceite lubricante de la caja de cambios se sometía a análisis con regularidad y el último informe indicaba que había partículas de hierro en el aceite. El supervisor de mantenimiento preguntó si podíamos determinar la fuente de contaminación del aceite y lo primero que hicimos fue examinar los espectros de vibración medidos cerca de los cojinetes.

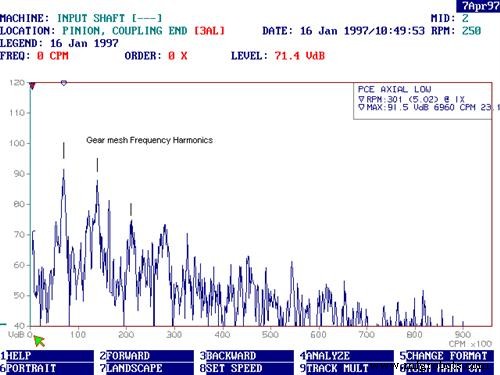

Los espectros parecían normales, sin evidencia de tonos de rodamiento, por lo que sospechamos que el metal provenía de uno o más de los engranajes (ver Figura 2). Luego, el problema se convirtió en identificar el engranaje defectuoso (si lo hubiera), para permitir que el esfuerzo de mantenimiento prosiguiera sin demora.

Figura 2.

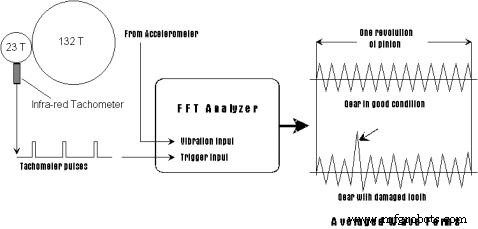

El promedio síncrono de las señales en el dominio del tiempo ha existido durante mucho tiempo, pero en mi opinión, no se ha utilizado lo suficiente para el diagnóstico de problemas de la máquina. En cualquier caso, decidimos realizar un promedio síncrono de la firma de vibración de la caja de cambios.

Esto implica el uso de un disparador de sincronización derivado del tacómetro en el analizador de vibraciones para recopilar series de muestras de formas de onda que se promedian juntas. La parte importante de esto es que el comienzo de cada registro de tiempo debe ocurrir exactamente al mismo tiempo en la rotación del engranaje en cuestión.

Esto permite que toda la señal de vibración que proviene del engranaje se enfatice en el promedio del dominio del tiempo y todos los componentes de vibración de los otros engranajes, rpm del eje y tonos de los cojinetes, etc., se promedien. Esto produce una forma de onda de tiempo que muestra los dientes individuales del engranaje, con muy poca contaminación de otros componentes de la máquina.

Cuando se realiza un promedio síncrono, los parámetros de análisis del analizador se ajustan para que la duración del registro de tiempo abarque un poco más de tiempo que una revolución en el engranaje. Esto se logra fácilmente ya que la longitud del registro de tiempo (T) es el recíproco del espaciado de línea de FFT (DF) en el espectro. Es simplemente una cuestión de elegir un intervalo de frecuencia y un número de líneas para que 1 / DF sea más largo que 1 dividido por la velocidad del engranaje en hercios (Hz).

Por supuesto, es posible observar el espectro tomado de una forma de onda sincronizada, pero no nos molestamos en hacer esto ya que la forma de onda proporcionó la información necesaria.

Cuando se utiliza el promedio síncrono, el número de promedios utilizados debe ser bastante grande; por lo general en la vecindad de 100 más o menos. Para las pruebas descritas aquí, usamos 90 promedios. (Consulte la Figura 3 para conocer los detalles de la configuración).

Figura 3.

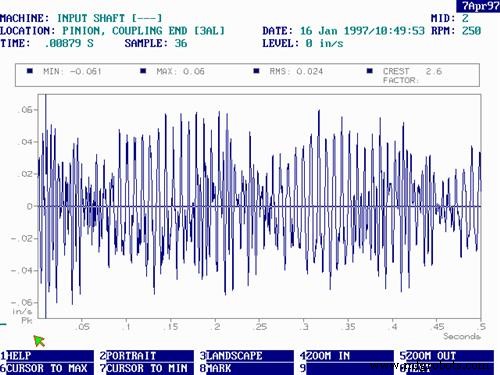

En muchos casos de promediado síncrono, el registro de tiempo es mucho más interesante que el espectro, ya que el espectro no contiene información de tiempo y el dominio de tiempo muestra cualquier irregularidad en el engranaje. En este caso, todos los espectros eran normales, simplemente mostraban la frecuencia de la malla del engranaje y algunos armónicos.

Cuando hicimos un promedio sincrónico en cada uno de los dos engranajes alcistas, no hubo indicios de ningún defecto en la forma de onda. Pero, cuando realizamos la misma prueba en el piñón, la forma de onda contó otra historia. Había un área obvia en el engranaje donde el engranaje con el engranaje principal era muy ruidoso y no uniforme (ver Figura 4).

Figura 4.

Al mirar estos datos, pedimos una inspección del engranaje, pero el jefe de mantenimiento se mostró escéptico, diciendo que las cajas de cambios con más vibración que esta habían funcionado durante 20 años sin ningún problema. Pero insistimos, y finalmente se quitó una placa de acceso para que pudiéramos mirar los engranajes.

Descubrimos que el chavetero en el eje del piñón estaba muy desgastado, de modo que el engranaje podía girar hacia adelante y hacia atrás en el eje aproximadamente la mitad de un diente en el borde del engranaje. También había una holgura visible entre el eje y el orificio del piñón. Los engranajes alcistas no mostraron signos de daño.

Llamamos a uno de los ingenieros de la fábrica de cajas de cambios y le describimos la situación. Dijo que el problema ocurrió durante la instalación cuando el ajuste de interferencia entre el piñón y el eje estaba demasiado flojo. Dijo que el eje y el piñón tendrían que ser reemplazados, y muy pronto, para evitar una falla catastrófica.

Esto hizo que la gente de mantenimiento creyera que originalmente pensaba que la caja de cambios no necesitaba ser revisada. Desde ese momento, el programa de monitoreo de vibraciones en esta planta ha gozado de una popularidad y un respeto mucho mayores.

Como se mencionó anteriormente, la promediación síncrona no es una técnica nueva, pero parece que rara vez se usa en la industria. No es una cosa difícil de hacer y puede resultar en información sobre una máquina que es casi imposible de obtener de otra manera. Además, hay muchos analizadores en el mercado que lo hacen, desde pequeñas unidades alimentadas por baterías hasta sistemas más grandes alimentados por la red.

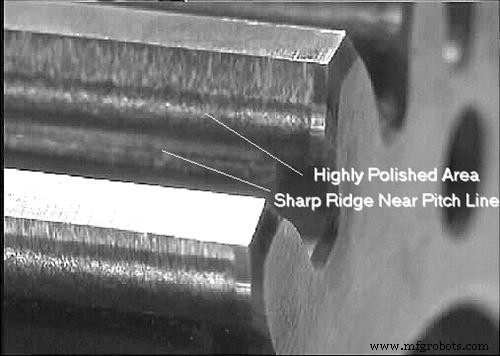

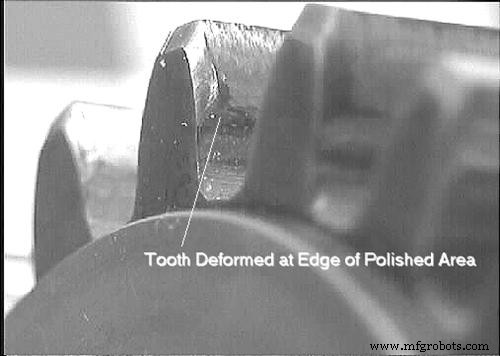

Las siguientes fotos del piñón ilustran el daño:

Figura 5. Esta foto muestra el desconchado en el orificio del piñón causado por el engranaje que gira hacia adelante y hacia atrás en el eje.

Figura 6. Esta foto muestra el desgaste por abrasión en los lados de los dientes del engranaje.

Figura 7. Esta foto es un primer plano del borde de un diente dañado. Tenga en cuenta el metal alterado al final del área de contacto.

Acerca de Azima DLI

Azima DLI es un proveedor líder y principal de servicios de análisis y monitoreo predictivo del estado de la máquina que se alinean con los altos estándares de confiabilidad, disponibilidad y tiempo de actividad de los clientes. Los servicios de confiabilidad WATCHMAN de Azima DLI utilizan modelos de implementación flexibles, software de diagnóstico probado y experiencia analítica inigualable para brindar programas de mantenimiento basados en la condición sostenibles, escalables y rentables. Las soluciones integradas de la empresa permiten a los clientes elegir programas integrales y probados que garantizan la disponibilidad de los activos y maximizan la productividad. Azima DLI tiene su sede en Woburn, Mass., Con oficinas en los EE. UU. Y representación internacional en Asia-Pacífico, América Central, Europa y América del Sur. Para obtener más información, visite www.azimadli.com.

Mantenimiento y reparación de equipos

- Estudio de caso de confiabilidad de plantas farmacéuticas

- Caso de estudio:Accionamientos y modificaciones en una cortadora-rebobinadora de fábrica de papel

- Reparación o reemplazo de equipos:estudio de caso

- Caso de estudio:Solución de crisis de máquina averiada

- UN ESTUDIO DE CASO:El control de la tabla de plasma de MG Industries falla

- Estudio de caso:Castrol Syntilo 9913 – Automoción

- Estudio de caso:Aumento de la productividad del mecanizado de calidad a tiempo a través del sistema de ajuste por contracción HAIMER

- Cómo seleccionar una caja reductora de engranajes

- Una guía rápida para la caja de engranajes planetarios

- Una introducción a la caja de engranajes planetarios de ángulo recto

- Un estudio de caso en corte de precisión versus estampado