Usar intervalos P-F para mapear, evitar fallas

El intervalo de falla potencial-funcional (intervalo P-F) es uno de los conceptos más importantes cuando se trata de realizar un mantenimiento centrado en la confiabilidad (RCM).

Sorprendentemente, el intervalo P-F es también uno de los conceptos de RCM más incomprendidos. El análisis del modo de falla se vuelve aún más complicado cuando se trata de varios intervalos P-F para un modo de falla.

Este artículo ayudará a aclarar el intervalo P-F y el proceso de toma de decisiones cuando se trata de múltiples intervalos P-F.

Una falla funcional es el punto donde un activo falla en realizar una función requerida. La falla puede ser una falla total o parcial de cualquier función de activo primario o secundario. Un ejemplo de una falla total es un cojinete que se agarrota en un motor de ventilador y hace que el ventilador se detenga.

Un ejemplo de falla parcial es un impulsor desgastado en una bomba que aún bombea fluido pero no al nivel requerido. Una falla total o parcial tendrá un impacto operativo y será necesario corregirla.

En algunos casos, cuando la seguridad es una preocupación, la falla funcional puede no ser el punto de falla real sino un punto predeterminado que no debe excederse debido al riesgo involucrado.

Un ejemplo de esto sería una temperatura preestablecida en el motor de un automóvil. Esta temperatura es más baja que el punto donde el motor sufriría daños críticos.

La falla real sería la pérdida del motor, pero la naturaleza catastrófica de esa falla requiere una identificación antes del punto de apagado. Esto se convierte en la falla funcional del motor.

Un síntoma detectable o una señal de advertencia de que se está produciendo una falla funcional es una falla potencial. Las fallas funcionales pueden tener muchos síntomas de falla potenciales diferentes antes de la falla funcional real.

Estos posibles síntomas de falla pueden ocurrir en diferentes momentos y son detectables por diferentes métodos. Algunos de los síntomas incluyen calor, vibración, olor y agrietamiento. Un ejemplo de una falla potencial es el aumento de temperatura en un rodamiento antes de agarrarlo.

Otro ejemplo sería el olor a electrónica quemada antes de que se queme una resistencia o un condensador. La importancia de la característica de falla potencial en RCM es utilizar una inspección para detectar la falla potencial antes de que ocurra la falla funcional.

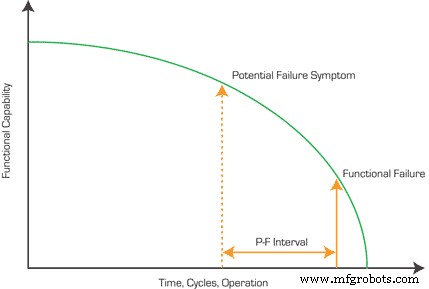

Figura 1. Una representación gráfica de un intervalo P-F.

Sentidos y percepción

El método de detección de fallas potenciales depende del síntoma y de los métodos disponibles. Hay dos grupos diferentes de métodos para identificar fallas potenciales:habilidades humanas y tecnologías de mantenimiento predictivo.

Nuestra capacidad para detectar fallas usando nuestros propios sentidos se ha olvidado un poco en la industria con todas las tecnologías disponibles y la disminución de la mano de obra calificada. Los sentidos humanos son herramientas muy poderosas y de bajo costo en el juego de herramientas de un profesional de mantenimiento experimentado.

En muchos casos, todavía podemos encontrar los síntomas con suficiente antelación para corregir la falla inminente, aunque una tecnología predictiva puede detectar la falla antes. Por lo tanto, no olvide las valiosas herramientas que posee.

El segundo método para la detección de fallas potenciales es la tecnología predictiva. Algunas de las tecnologías predictivas más populares son la termografía, el análisis de vibraciones, el análisis de aceite y el ultrasonido.

Las tecnologías predictivas también incluyen equipos de prueba y diagnóstico que se utilizan de forma interna o externa al sistema y que ayudan a identificar las posibles condiciones de falla. Las tecnologías predictivas a menudo pueden detectar fallas potenciales mucho más lejos que las capacidades humanas, pero tienen un precio mucho más alto.

Tienes que pagar por las tecnologías Y los técnicos que las utilizan. Muchas empresas han adoptado el uso de equipos de detección interna para reducir el costo total de usar tecnologías predictivas. Sin embargo, estas tecnologías aún requieren profesionales experimentados para analizar los resultados.

El tiempo lo es todo

El intervalo P-F es el tiempo o ciclos entre la detección inicial de la condición de falla potencial y el momento de la falla funcional real. La mayoría de las fallas no toman la misma cantidad de tiempo para fallar después de que se detecta el síntoma, por lo que el intervalo P-F se expresa como una cantidad promedio de tiempo o ciclos.

El P-F es fundamental para diseñar la tarea de mantenimiento adecuada para evitar fallas funcionales. Un ejemplo general sería establecer el intervalo de la tarea para la inspección a la mitad del intervalo P-F.

El tiempo medio entre fallas (MTBF) relacionado con la falla no es importante al diseñar la tarea de mantenimiento porque no hace referencia al tiempo de un síntoma de la falla. En la Figura 1 se muestra una representación gráfica del intervalo P-F.

El eje vertical es la capacidad funcional del activo y el eje horizontal es la edad operativa o el número de ciclos. A medida que avanza la vida útil del activo, llegará un punto en el que aparezca el síntoma. Este es el posible fallo. Después de que aparezca el síntoma, habrá un período hasta que ocurra la falla funcional. Este período es el intervalo P-F.

Varios síntomas

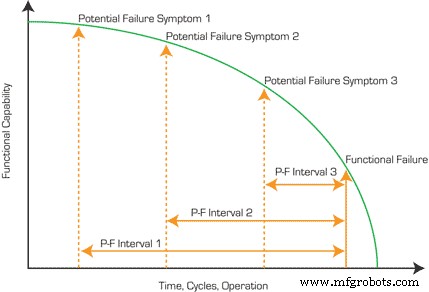

Los modos de falla que tienen múltiples síntomas de la falla inminente ofrecen una gran flexibilidad en la elección de tareas a realizar para detectar la falla inminente. Cada una de estas posibles condiciones de falla tiene un intervalo P-F diferente, y es importante no tratarlas como iguales en el análisis.

Cada síntoma surgirá en diferentes momentos en relación con la falla funcional. Un ejemplo de esto sería una falla en un rodamiento. El primer síntoma puede ser una vibración inusual detectable por análisis de vibración alrededor de los seis meses.

El segundo síntoma puede ser detectable por sonido a los tres meses mediante ultrasonido aéreo. El tercer síntoma puede ser un aumento del calor detectable un mes antes de que falle el rodamiento.

Tratar estos síntomas como intervalos P-F y métodos de inspección similares puede dar lugar a un tiempo de inactividad prolongado debido al uso de la herramienta incorrecta en el momento inadecuado. En la Figura 2 se muestra una representación gráfica de múltiples intervalos P-F.

Figura 2. Una representación gráfica de múltiples intervalos P-F.

La probabilidad de detección es la probabilidad de detectar una condición de falla potencial en una inspección si existe en el momento de la inspección. La probabilidad de detección cuando se utiliza cualquier técnica de inspección variará dependiendo de ciertos factores.

Primero, está la ubicación de la falla y qué tan accesible es para el profesional que realiza la tarea. Los equipos complejos o las áreas pequeñas y confinadas crean dificultades para realizar las tareas. En segundo lugar, está la complejidad de la tarea y el nivel de habilidad del profesional que realiza la tarea.

Al determinar la tarea a realizar, considere el nivel de habilidad del profesional que normalmente realizará la tarea. Esto ayudará a determinar la probabilidad de detección.

Finalmente, si existe una tecnología utilizada para realizar una tarea, podría tener limitaciones que deben tenerse en cuenta. La conclusión es que cuanto menor sea la probabilidad de detección, más a menudo tendrá que inspeccionar para aumentar sus posibilidades de detectar la falla potencial.

Monitoreo de fallas

El monitoreo de fallas es el acto de inspecciones continuas a un mayor nivel y enfoque después de que se detecta una falla potencial. Esto le permite aprovechar al máximo la vida útil del activo y, al mismo tiempo, mantener el riesgo al mínimo.

La posibilidad de monitoreo solo puede ser efectiva si el intervalo P-F es muy predecible y lo suficientemente largo como para permitir tiempo para monitorear el síntoma. En muchos casos, la tarea de monitoreo es un intervalo más corto que la tarea original debido al hecho de que existe una condición de falla potencial.

Además, recuerde que es mejor no realizar un seguimiento si la falla funcional tiene consecuencias para la seguridad o el medio ambiente.

El tiempo medio de reparación (MTTR) es el tiempo medio que se tarda en reparar una condición de falla. Considere esto cuando observe el intervalo de tareas. El MTTR puede variar según el tipo de falla:potencial o funcional.

El MTTR para la falla funcional se usa para determinar el ajuste del intervalo P-F. En algunos casos, el MTTR puede ser muy extenso debido a la complejidad de la reparación, el tiempo de entrega de las piezas o la disponibilidad de personal de servicio capacitado.

En los casos en que el MTTR es un período de tiempo significativo, esa cantidad de tiempo se quita del intervalo P-F para aumentar el intervalo de la tarea, lo que brinda una mayor posibilidad de corregir el problema antes de la falla funcional.

Tomando la decisión correcta

La elección de tareas para un intervalo específico depende de varios factores. Puede ser un proceso de decisión simple o puede realizarse con un análisis de costo-beneficio. Sin embargo, con el propósito de simplificar, señalaré los factores involucrados en la elección de la tarea correcta y un proceso de toma de decisiones simplificado.

Los primeros factores a identificar son qué tareas se pueden utilizar para encontrar posibles fallas y con qué frecuencia deben realizarse las tareas. En segundo lugar, debe identificar los recursos disponibles para realizar las tareas y las posibilidades de obtener otros recursos.

Descarte las tareas que no serán opciones y elija la tarea o tareas de las opciones restantes disponibles en función del impacto aceptable de la tarea en la seguridad y las operaciones. Un análisis de costo-beneficio es una herramienta poderosa para realizar el proceso de selección, pero no siempre es necesario.

Resumen

Este artículo ha aclarado el uso del intervalo P-F en RCM y los factores que afectan el uso del intervalo. También ha explicado cómo tomar decisiones cuando se utilizan múltiples intervalos P-F.

El intervalo P-F es una información valiosa para cualquier equipo de mantenimiento y no necesita educación especial para usarlo. El uso de intervalos P-F para determinar el mantenimiento correcto a realizar en el momento adecuado no tiene por qué limitarse a RCM. Su uso beneficia a cualquier programa de mantenimiento.

Robert Apelgren es analista senior de confiabilidad de General Dynamics. Recibió una licenciatura en tecnología industrial de la Universidad Roger Williams y un MBA de la Universidad de Phoenix. Apelgren es un Profesional Certificado en Mantenimiento y Confiabilidad (CMRP) y miembro de los comités de Mejores Prácticas y Estándares de la Sociedad para Profesionales de Mantenimiento y Confiabilidad. Puede ser contactado por correo electrónico en robert.apelgren@gdit.com .

Mantenimiento y reparación de equipos

- Industrias que utilizan sensores IIoT

- Utilización del análisis de fallas de causa raíz en la fabricación

- Optimización del mantenimiento preventivo mediante un CMMS

- Simplifique el mantenimiento:utilice los sentidos y la sensibilidad

- Tres razones para utilizar una bobina de Rogowski

- Cuándo y cómo utilizar un extintor de incendios

- Cómo utilizar un pulverizador de pintura de forma eficaz

- Cómo reducir el uso de energía en la fabricación

- Fallas comunes de rebobinado de motores y cómo identificarlas

- Confiabilidad y disponibilidad:cómo llegar allí con FMEA y curvas P-F

- Simplificar el informe de fallas en el mantenimiento