Descubra los beneficios de diseñar, operar y mantener el pensamiento hoy

Design, Operate, Maintain (DOM), el término acuñado por los analistas de la industria ARC Advisory Group, nos da un vocabulario para hablar sobre algunos de los conceptos clave en la gestión de activos y en el mantenimiento, reparación y operación industrial.

De hecho, los diseñadores de instalaciones industriales y aquellos que operan y mantienen esas instalaciones deben trabajar juntos en estrecha colaboración para que la eficiencia de la planta y la rentabilidad comercial mejoren con el tiempo. Sin embargo, ha faltado comunicación entre estas diversas entidades. Las herramientas modernas de planificación de recursos empresariales (ERP), los sistemas de gestión de mantenimiento computarizados (CMMS) y los paquetes de diseño CAD están avanzando hacia un punto de integración que podría facilitar una mayor comunicación entre estas disciplinas.

Curiosamente, muchas industrias estaban en una mejor posición para implementar conceptos DOM hace años que en la actualidad. Ya en la década de 1980, el crecimiento en el número de empresas de ingeniería de sistemas y control de procesos indicaba que cada vez más industrias estaban subcontratando la ingeniería de sus plantas. Aunque los departamentos internos de ingeniería de planta dieron a la organización un mayor control sobre los estándares de diseño e información, el "dimensionamiento correcto" corporativo y un movimiento creciente hacia estándares abiertos y componentes interoperables hicieron posible involucrar a numerosos proveedores externos, desde firmas de ingeniería industrial, representantes de fabricantes y integradores de sistemas en el diseño de plantas. Es posible que los datos internos creados por un departamento de ingeniería cautivo no se hayan aprovechado por completo, pero la falta de comunicación entre los diseñadores y las industrias a las que sirven parece haber crecido a medida que la subcontratación se ha convertido en la tendencia. Según la Asociación de Integradores de Sistemas de Control, el mercado de integración de sistemas de control independientes ha crecido a $ 12 mil millones para el cambio de milenio en comparación con una fracción de los 20 años anteriores. Cada vez más, los datos técnicos, los dibujos y las especificaciones, una vez desarrollados y mantenidos internamente, provienen de fuera de una organización industrial.

A medida que se han ampliado las brechas en la comunicación entre el diseño y las operaciones / mantenimiento, los ingenieros consultores a menudo han tenido la libertad de diseñar simplemente para cumplir con un resultado de aumento de capacidad en particular. Los datos de diseño se desarrollan por separado, a menudo en diferentes plataformas, de los que utilizan las operaciones de fabricación y el personal de mantenimiento que vivirán con el diseño industrial en el futuro. Actualmente, se está desarrollando un estándar de datos ISO para esta información, y esa estandarización debería al menos permitir que el personal interno y los consultores de diseño externos se comuniquen y compartan datos de manera más fluida que conduzca a una mayor eficiencia industrial. Pero incluso antes de que se finalice esta norma ISO 15926, hay mucho que los profesionales de operaciones de planta y mantenimiento pueden hacer para que DOM sea una realidad hoy.

El desafío

Se acaba de activar el interruptor en una línea de producción renovada en sus instalaciones de fabricación de procesos. A medida que las presiones y temperaturas comienzan a alcanzar las especificaciones y el producto comienza a fluir, se desarrolla un problema de presión de cabeza en una unidad de compresor crítica. El mantenimiento se envía al sitio, pero rápidamente descubre que carece de información para diagnosticar el problema. Resulta que los datos necesarios están enterrados en una pila de CD y carpetas que dejaron los ingenieros de diseño consultores. La falta de comunicación conduce a un tiempo de inactividad no planificado, ya que se localiza la información necesaria y se diagnostica el problema.

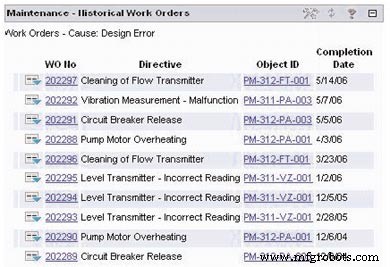

O, ¿qué pasa con el ingeniero de mantenimiento que descubre que una nueva línea de producción sufre paradas no planificadas causadas por las mismas características de diseño que la línea que reemplazó? Aunque los datos contenidos en años de registros de mantenimiento podrían haber revelado que los cambios de diseño son necesarios, los ingenieros del sistema no tenían la capacidad de extraer esos datos para obtener información significativa.

Figura 1:Al dar acceso a los ingenieros al historial de mantenimiento, se pueden evitar los problemas de producción repetidos causados por errores de diseño.

Pero no todos los problemas son culpa del ingeniero industrial. Imagine registrar cientos de horas en un diseño para una nueva línea de mezcla y llenado, solo para descubrir más tarde que los ingenieros de mantenimiento habían aumentado el tamaño de varias bombas en la línea que está reemplazando, un cambio no incluido en la información de construcción en el pre -línea existente. Ha gastado decenas de miles de dólares para diseñar un sistema subóptimo y ahora se enfrenta a la perspectiva de pedirle a su cliente que divida el sobrecosto causado por esta falta de comunicación.

La tecnología solo puede ofrecer una solución parcial a los problemas causados por una comunicación inadecuada entre diseñadores industriales, operadores de plantas y gerentes de mantenimiento. Las herramientas integradas de gestión del ciclo de vida de los activos (ALM) que abarcan las tres disciplinas serán de gran utilidad solo si hay una comunicación inadecuada con un diseñador industrial externo que no utilice la herramienta ALM. Incluso los departamentos internos pueden fallar en trabajar juntos de manera efectiva y combinar completamente para optimizar el proceso DOM. Entonces, independientemente de la tecnología que esté disponible para los miembros del equipo, un enfoque proactivo es probablemente el factor más importante en la implementación

Procesos DOM en su organización. La tecnología solo puede facilitar y estandarizar su enfoque proactivo y cooperativo y, en algunos casos, puede automatizar partes del proceso DOM. Aquí hay tres pasos que pueden ayudarlo a obtener los beneficios de DOM hoy.

Mantenga un sistema de TI abierto y flexible

Ya sea que los utilice usted o su empresa de ingeniería de consultoría, los estándares de datos patentados son barreras para la comunicación. Si mantiene su información de operación y mantenimiento en un formato abierto y de fácil acceso, puede importar y exportar información de manera controlada y tener interfaces de programas de aplicación (API) públicas para manejar esa exportación e importación. Si la solución de gestión de información de activos que está utilizando admite la importación y exportación flexible y configurable desde formatos de archivo estandarizados como Excel, XML, etc., tiene una posición aún mejor.

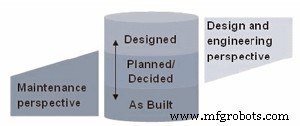

Para operar en una modalidad DOM, también será importante tener un sistema de gestión de activos con una arquitectura en capas. Esto le permitirá ver información sobre los proyectos tal como se encuentran en la fase de diseño y realizar un seguimiento a lo largo de la construcción y el diseño. En cada paso del proceso, los diferentes departamentos pueden ver las capas de un proyecto que son relevantes para ellos y proporcionar comentarios. Esto le permitirá comenzar a recopilar información durante un proyecto y asegurarse de obtener el diseño que satisfaga sus necesidades. Este acceso temprano a la información también le permitirá trabajar con anticipación en la planificación de un programa de mantenimiento preventivo y, de lo contrario, le dará una ventaja para el día en que la nueva planta de producción entre en funcionamiento.

Figura 2:Con una arquitectura en capas de su sistema de gestión de activos, usted tiene el control de qué información debe estar disponible para el diseño / ingeniería y el mantenimiento / operaciones y cuándo debe estar disponible. Tanto la gestión de documentos como las soluciones de gestión de activos se pueden configurar para cumplir con los estándares de su empresa. Esto le permite tener el control de los atributos y requisitos técnicos relacionados con los diferentes equipos y le permite adoptar los datos en su sistema. El sistema proporciona vínculos dinámicos entre información sobre activos, equipos e instalaciones.

Tome el control de su información

La información sobre sus plantas y activos vale mucho. Necesita esos datos acumulados del historial de operaciones y mantenimiento para optimizar sus procesos de forma continua. Si está emprendiendo proyectos para mejorar su capacidad de producción, debe poder compartir esa información con los ingenieros de diseño. Para hacer esto, debe acordar un formato que usted y su diseñador puedan usar y que sean capaces de exportar desde sus propios sistemas.

Por el contrario, antes de que comience el trabajo, acuerde con su ingeniero de diseño los formatos de datos y la frecuencia de comunicación del nuevo diseño. Genere una lista de cada característica, componente o pieza de equipo que necesitará administrar de manera continua. Determine qué información necesita sobre cada elemento de la lista, en qué puntos del proyecto la necesita y cómo se deben estructurar los datos para vincularlos con su sistema de gestión de activos existente. Ya sea que se trate de una serie de hojas de cálculo de Excel, una base de datos de Access o documentos XML, querrá que estos datos estén estructurados para permitir que estén vinculados a la información sobre sus operaciones actuales y actividades de mantenimiento.

Acordar de antemano cómo y cuándo se intercambiará la información puede ser una solución al hecho de que es probable que usted y su diseñador se encuentren en diferentes plataformas de información. El contenido de la hoja de cálculo y / o las tablas que proporcione su ingeniero deberán asignarse a campos en su sistema existente, pero al menos la información fluirá desde el diseño a sus sistemas de administración de activos.

Establecer un diálogo continuo

Así como la información debe fluir desde el diseño a sus sistemas de gestión de activos, los datos deben fluir desde su historial operativo y de mantenimiento hasta el proceso de diseño. Solicite activamente sugerencias de su diseñador sobre exactamente qué datos y formato de datos les proporcionarán la información necesaria para optimizar los resultados del proyecto. Con el tiempo, el formato no importará tanto porque el estándar ISO permitirá que ALM y las plataformas de ingeniería se estandaricen en una estructura de datos que pueda cruzar plataformas de forma transparente. Pero incluso cuando esa barrera tecnológica ya no exista, los hábitos de trabajo tendrán que reflejar el pensamiento DOM.

El flujo de trabajo DOM ideal implica un proceso colaborativo en el que los historiales operativos y de mantenimiento están disponibles libremente para el diseño, y los planes y especificaciones están disponibles gratuitamente para los operadores y el personal de mantenimiento incluso cuando se planifica un proyecto.

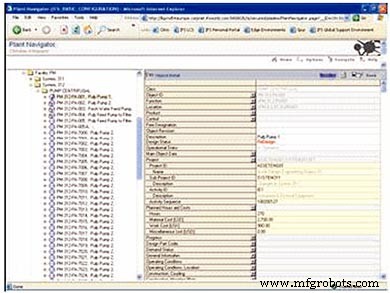

Imagine que se está reconstruyendo una parte de su planta y que los planes están integrados en su sistema de gestión de activos. Si ve que se están planificando nuevas bombas y compresores para reemplazar los componentes mecánicos existentes, puede tener sentido renunciar a las reconstrucciones u otro tipo de mantenimiento en el equipo que está a punto de ser desmantelado. Además, debido a que conoce las nuevas especificaciones, puede comenzar a pedir repuestos y otros suministros para el equipo que se está instalando incluso antes de que esté en su lugar. Y el día que su instalación de producción nueva o reconstruida entre en funcionamiento, puede tener una excelente comprensión de su funcionamiento interno.

Figura 3:El navegador de árbol facilita la búsqueda de la información que le interesa. Al presentar el estado del diseño al planificador de mantenimiento, permite ajustar los planes de mantenimiento preventivo en consecuencia.

En algunos proyectos de infraestructura importantes en los que he participado, el propietario del proyecto estaba en condiciones de establecer un portal web abierto a los equipos de diseño y contratación, y ese portal se convirtió en el medio a través del cual se llevó a cabo un proceso colaborativo. Ya sea que su colaboración se lleve a cabo internamente con departamentos internos o con diseñadores externos, ya sea a través de una herramienta ALM integrada o a través de un mosaico de aplicaciones mapeadas junto con mucha intervención humana, un entorno de colaboración en tiempo real es donde DOM llevará finalmente a aquellos que Emplee estos conceptos.

Acerca del autor:

Christian Klingspoor es asesor senior de gestión del ciclo de vida de activos de IFS AB. Tiene 20 años de experiencia en el desarrollo e implementación de soluciones para la gestión del ciclo de vida de los activos que abarcan el diseño de plantas, la gestión de documentos, la gestión del mantenimiento y la automatización de procesos. Tiene un B.S. en ciencias de la computación y análisis de sistemas, y llegó a IFS a través de la adquisición de IDOK en 1997, donde era responsable del desarrollo de la solución de diseño de plantas de esa empresa.

Acerca de IFS

IFS, la compañía global de aplicaciones empresariales, brinda soluciones que permiten a las organizaciones responder rápidamente a los cambios del mercado, permitiendo que los recursos se utilicen de una manera más ágil para lograr un mejor desempeño comercial y una ventaja competitiva. IFS se fundó en 1983 y ahora cuenta con 2.600 empleados en todo el mundo. Ha sido pionero en el software de planificación de recursos empresariales (ERP) basado en componentes con IFS Applications, ahora en su séptima generación. La arquitectura de componentes de IFS proporciona soluciones que son más fáciles de implementar, ejecutar y actualizar. IFS Applications está disponible en 54 países, en 20 idiomas.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- El papel de los sensores en la fabricación:hoy, mañana y más allá

- Los beneficios del monitoreo remoto, la programación remota y el mantenimiento predictivo

- ¿Puede el pensamiento de diseño ayudar a monetizar el IoT?

- Comprender los beneficios del mantenimiento predictivo

- Aproveche los beneficios del mantenimiento planificado de manera eficiente

- Los beneficios de la gestión estratégica de activos

- En la mente del mantenimiento

- Los fundamentos y beneficios del mantenimiento basado en la condición

- Los beneficios de la creación de prototipos de PCB

- Los beneficios a largo plazo del mantenimiento preventivo para su camión