6 Diferentes tipos de procesos de fundición utilizados en las fundiciones de metales

Aquí enumeramos y discutimos 6 tipos diferentes de procesamiento de fundición comúnmente aplicados en las fundiciones metalúrgicas. Marque aquí para especificar los diferentes tipos de procesos de fundición, pros y contras y aplicaciones de cada técnica de fundición.

La fundición es un proceso de trabajo de metales en la fundición que solía fabricar piezas de fundición que separan una variedad de industrias, desde ingeniería mecánica, componentes automotrices, piezas aeroespaciales hasta productos domésticos cotidianos.

El proceso de fundición funciona fundiendo el metal, vertiéndolo en los moldes y esperando la solidificación. El desbaste recogido se puede poner en uso directamente o tiene que pasar por los pasos de mecanizado adicionales.

La fundición de metales es un proceso altamente flexible y puede fabricar piezas de formas complejas independientemente de la dureza del metal, pero solo en función de la temperatura de fusión del metal. Se puede decir que cualquier metal que se pueda fundir se puede fundir.

Existen diferentes técnicas para procesar el trabajo del metal y cada fundición invierte y se especializa en ciertos tipos de procesamiento de fundición. En este artículo, presentamos los 6 tipos diferentes de procesos de fundición comúnmente utilizados en las fundiciones de metales . Buscará la respuesta a cómo se procesan las piezas de fundición mediante diferentes tipos de métodos de fundición de metales y las ventajas y desventajas de cada tecnología.

1. Fundición en arena verde

¿Qué es la fundición en arena verde?

La técnica de arena verde tiene una larga tradición en la industria de la fundición, pero todavía se usa mucho hoy en día debido a su eficacia. La fundición en arena verde se encuentra entre los diferentes tipos de fundición más tradicionales y preferibles en la fundición de fundición .

En este proceso de fundición, el molde de arena es una producción en masa. Cada molde de arena se usa una vez y se rompe para recoger el desbaste.

A diferencia de la fundición en arena de resina, la arena verde presenta un contenido húmedo. El término “verde” no se trata de su color, sino de la textura de la humedad en la arena. Tiene la capacidad de unirse de forma natural, principalmente debido a los agentes de arcilla.

Composición del molde de arena verde

Para hacer un molde de arena verde, la fundición de metales combina los siguientes componentes:

- Arena:arena de sílice (SiO2), arena de cromita (FeCr2O4) o arena de circón (ZrSiO4) (alrededor de 75 a 85 %)

- Arcilla de bentonita:(5 a 11%)

- Agua (2-4%)

- Otros (3-5%)

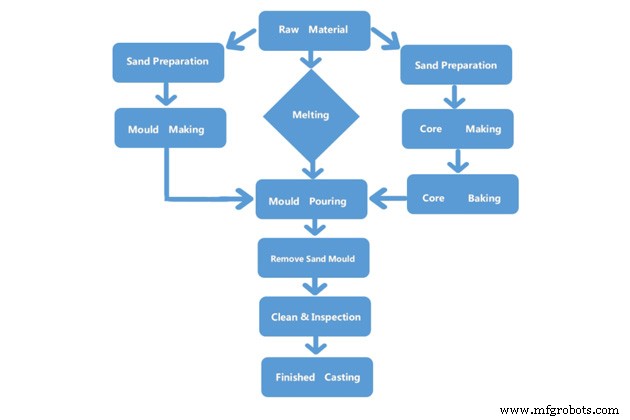

El proceso de fundición en arena verde

La fundición en arena verde se procesa siguiendo estos pasos

- Paso 1 :Mezclar la arena según una proporción. Es muy importante que determina la unión de la mezcla de arena. Cada fundición de metal sigue la proporción anterior, pero tendrá una fórmula de mezcla secreta al agregar otros agentes.

- Paso 2 :Cargue arena en el fabricante de moldes y presione el patrón para crear la cavidad del molde. Hoy en día, la fundición utiliza un dispositivo de corte y arrastre para hacer el molde de arena.

- Paso 3 :Al quitar el patrón, se crea una cavidad de molde que tiene una forma similar a la de la fundición prevista.

- Paso 4 :Aplicar una capa de revestimiento a la superficie del molde para aumentar el brillo de la superficie y la resistencia al calor.

- Paso 5 :Verter el metal fundido en la cavidad del molde y enfriar. Recopile el desbaste y vaya a más pasos de mecanizado (si es necesario).

- Paso 6 :Repetir estos pasos para hacer suficiente molde para la producción en masa.

Características de fundición en arena verde

Ventaja :

- Es una producción económica y económica, particularmente en tiradas de bajo volumen

- No requieren una inversión muy alta en tecnología en las instalaciones de la fábrica

- Solicite una orden de casting de volumen medio y alto

- Permita que se vierta cualquier aleación en el molde (tanto materiales ferrosos como no ferrosos). Además, se puede usar para casi patrones y diseños

- La arena se puede reutilizar después de recolectar la fundición. Ahorra costos de material de entrada para la fundición.

Limitaciones

- Límite en el tamaño de fundición. Puede hacer fundiciones en un rango de 1 a 500 libras de peso. Para los más grandes, se deben considerar otros métodos de colado.

- No es preferible lanzar detalles de fundición intrincados

- Gran tolerancia que necesitaría más tratamientos de mecanizado

- Cree preocupaciones sobre los defectos de fundición, como poros, porosidad, etc., pero puede controlarlos con los consejos técnicos de la fundición.

Aplicaciones de fundición en arena verde

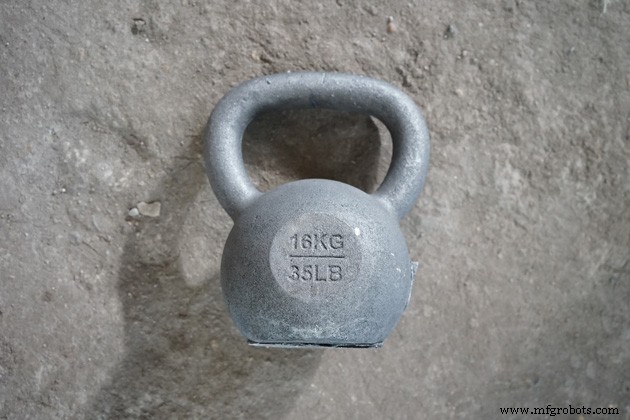

La fundición en arena verde es muy popular en una variedad de aplicaciones. En Estados Unidos, el 42 % de las piezas de fundición se fabrican mediante el proceso de arena verde, mientras que la fundición sin horneado, en comparación, requiere el 40 % (el segundo método de fundición popular).

Puedes encontrar las piezas de fundición en arena verde, desde piezas de decoración exterior como poste de luz, banco, papelera; ingeniería de detalles, repuestos de automoción, aeroespacial, carcasa de bomba, peso de boya marina, etc.

Lea más sobre la fundición en arena verde aquí.

2. Fundición en arena de resina de furano

¿Qué es la fundición en arena con resina de furano?

Otros tipos diferentes comunes de procesos de fundición en las fundiciones de metales son la fundición en arena con resina de furano. A diferencia de la arena verde que proporciona una unión natural, la fundición en arena con resina de furano se basa en algunos catalizadores y aglutinantes para unir la arena. En este método de fundición, la arena, la resina de furano y los catalizadores se mezclan y la mezcla de arena se autoendurece mediante la reacción química.

El desbaste recogido presenta un buen acabado superficial liso y alta precisión.

Composición del molde de arena de resina de furano

En la fundición en arena de resina de furano, el molde se fabrica con la siguiente fórmula:

- Arena:arena de sílice (SiO2) (40-60 %)

- Resina de furano:0.7-1.3% dependiendo de la masa de fundición. Se requiere menos o sin nitrógeno de acuerdo con los requisitos de fundición y la estructura de las piezas de fundición.

La resina de furano juega un papel importante en este método de fundición. Es un compuesto polimérico con 75% Furfurylalcohol + 11% Formaldehído + 9% Ure + 5% Agua. La proporción de formaldehído y urea afecta el tiempo de solidificación y la resistencia de la mezcla de resina, mientras que el alcohol furfurílico (FA) afecta las propiedades de resistencia al calor de la mezcla.

- Catalizador:agente de solidificación y agentes anexantes (30-50%)

El proceso de fundición en arena de resina de furano

Los procesos de fundición en arena con resina de furano se explican en el siguiente cuadro:

Características de fundición en arena de resina de furano

Ventajas

- Tolerancia estrecha y alta precisión

- Proporciona un excelente acabado de fundición de superficie lisa en comparación con otros métodos de fundición

- Minimice los defectos de fundición como agujeros de arena, agujeros de aire y contracción

- Flexible en tamaño de fundición. La fundición en arena con resina de furano puede hacer piezas grandes que van desde una docena de kilogramos hasta varias toneladas de peso

Limitación

- Es un método más caro que otros procesos de fundición

- Requisito estricto para la materia prima

- Crea preocupaciones ambientales

Aplicaciones de fundición en arena con resina de furano

Con su excelente ventaja, la carcasa de arena de resina de furano a menudo se prefiere para fundir piezas intrincadas y detalladas que requieren alta precisión y tolerancia estricta, como piezas de automóviles, detalles de maquinaria agrícola, piezas aeroespaciales, motores de barcos, etc.

Lea más sobre la fundición en arena con resina de furano aquí.

3. Fundición de espuma perdida

¿Qué es la fundición de espuma perdida?

La fundición de espuma perdida es un tipo de proceso de patrón de evaporación similar a la fundición de inversión. En lugar de cera, el patrón está hecho de espuma en el método de espuma perdida.

A diferencia de la fundición en arena, ese patrón se puede quitar y reutilizar para hacer otros moldes, el patrón de espuma perdido se puede usar una vez y se evapora para formar las piezas de fundición.

No es tan popular como el moldeo en arena, pero el moldeo por espuma perdida es uno de los diferentes tipos de proceso de moldeo que sigue siendo una característica impresionante que se adapta a la producción en masa de piezas de moldeo con detalles pequeños y medianos.

El proceso de fundición de espuma perdida

El proceso de fundición de espuma perdida sigue estos pasos:

- Paso 1 :haciendo patrones. El patrón de espuma perdida se puede hacer con máquinas de corte o mediante el método de moldeo por inyección de perlas de poliestireno. . El patrón puede ser un patrón completo (diseño simple) o unas pocas secciones que luego se pegan para formar una réplica del molde de intención.

- Paso 2 :revestimiento de pintura aislante para mejorar la durabilidad de la superficie del molde y protegerla de la erosión y la rotura

- Paso 3: el patrón de espuma se coloca en un matraz que rodea la arena suelta y se compacta.

- Paso 4: verter el metal fundido, evaporar el patrón de espuma y formar el enlucido

- Paso 5: limpiando la arena restante y mecanizando más si es necesario.

Características de fundición de espuma perdida

Ventajas

- Diseño flexible

- Forma compleja del molde que es impensable en otros procesos de moldeo

- Alta precisión y tolerancia estricta

- Sin defectos en el núcleo, sin cambios de molde, excelente acabado superficial liso

- Reducir el tiempo de procesamiento

- Reducir los costes de producción e inversión

Limitaciones

- Es más caro que otros métodos

- Será muy costoso para configurar o para pedidos pequeños

Aplicaciones de fundición de espuma perdida

La fundición de espuma perdida no se limita a ningún diseño y tipo de aleación. A menudo se opta por fundir piezas de fundición complejas que otros métodos no pueden trabajar. Por ejemplo, piezas de detalle de automóviles, elementos de maquinaria de alta precisión, productos básicos intrincados...

Lea más sobre la fundición de espuma perdida aquí.

4. Casting de inversión

¿Qué es el casting de inversión?

La fundición de inversión o fundición a la cera perdida es un método de fundición avanzado que se utiliza para moldear formas complicadas y de paredes delgadas. Este proceso es similar a la fundición de espuma perdida. En lugar del patrón de espuma, el patrón de cera desechable se forma mediante el método de inyección y luego se recubre con varias capas de material refractario.

Al derretir el patrón de cera, se crea una cavidad de molde y está lista para verter el líquido metálico. Tenga en cuenta que el patrón se usa solo una vez y que cada fundición necesita un patrón.

Este método tiene las características de fundir detalles con alta precisión, por lo que a menudo se prefiere fundir productos para la industria de fabricación de máquinas, especialmente la producción de pequeños detalles, de alta precisión, sin mecanizar o que no pueden mecanizarse.

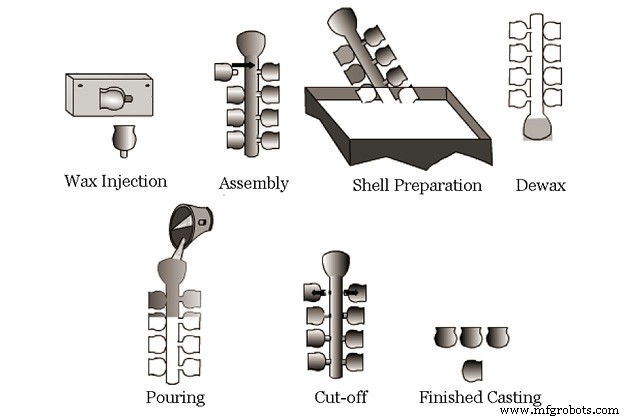

El proceso de casting de inversión

- Paso 1 :Hacer el patrón maestro y el molde

- Paso 2 :Inyecte la cera en el molde para hacer patrones de cera.

- Paso 3 :Montaje de secciones del patrón

- Paso 4 :Fabricación de conchas

- Paso 5 :Desparafinado por calor

- Paso 6 :Verter el metal fundido

- Paso 7 :Rompiendo

- Paso 8 :Cortar

- Paso 9 :Piezas de fundición terminadas

Características de la fundición de inversión

Ventaja

El casting de inversión es un enfoque de casting moderno con muchas ventajas.

- En comparación con la fundición en arena, la fundición a la cera perdida puede mejorar los detalles complejos, las paredes delgadas, la alta calidad de la superficie y reducir significativamente los trabajos de mecanizado. Muchas piezas de fundición terminadas se pueden usar de inmediato.

- Puede fabricar productos que pesan desde unos pocos gramos hasta una tonelada.

- Puede fundir aleaciones difíciles de fundir como acero inoxidable, acero delgado

- La superficie de fundición es de alta precisión y brillo

- Es menos probable que la fundición se agriete o se deforme

Limitaciones

- Intensidad laboral alta

- Ciclo de producción largo

- Los costos de fabricación de moldes son altos

Aplicaciones de fundición de inversión

Fundiciones complejas, o en producción en masa para fabricar engranajes; baúles de bicicleta; moto disco; repuestos en granalladora… Fundición con peso de 0,02 ÷ 100kg; espesor de 0,3 mm y diámetro del orificio de 2 mm.

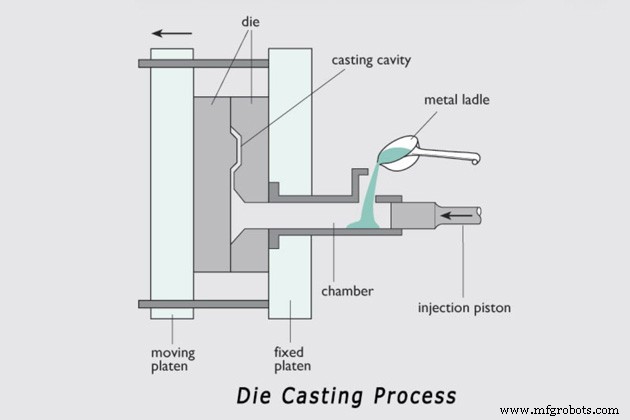

5. Fundición a presión

¿Qué es la fundición a presión?

La fundición a presión es el método de material de moldeo a alta presión y se aplica para fundir metales y aleaciones no ferrosas.

Se utiliza en la fundición de piezas para pedidos a granel porque la ventaja de este método de fundición es su alta productividad y simplificación del proceso gracias a la aplicación de una línea totalmente automatizada. El desbaste recolectado tiene tolerancia estrecha, alta precisión y un buen acabado de superficie brillante.

El proceso de fundición a presión

- Paso 1 :Derretir el metal en fluido

- Paso 2 :Verter el metal fundido en la cámara

- Paso 3 :Alta presión el sistema de inyección de pistón empuja el fluido hacia el molde

- Paso 4 :Espere hasta que la fundición se haya solidificado, luego retire el núcleo

- Paso 5 :El pestillo expulsará el objeto

- Paso 5 :Retire los materiales de desecho y continúe con el siguiente segmento

Todo el proceso de fundición del método de fundición a presión requiere el uso de pistones de alta presión y prensas ajustadas para garantizar la durabilidad de la fundición. Con el proceso de línea automática, la calidad de la fundición depende de muchos factores, como la composición del metal fundido, el sistema de maquinaria, la presión de fundición, etc.

Las características de fundición a presión

Ventaja

- Tolerancia estrecha y alta precisión

- Capaz de fundir piezas de fundición de paredes delgadas, incluso de 1 mm

- Superficie de fundición de alto brillo

- Alta consistencia en las dimensiones y diseño uniforme

- Reduzca el trabajo de mecanizado

- Eficiencia de producción de alto volumen y apto para pedidos a granel

- Líneas completamente automáticas que ahorran el costo de mano de obra

Limitaciones

- Costo de herramientas caro

- Requiere inversión avanzada en maquinaria

- Límite en el diseño de molduras

Aplicaciones de fundición a presión

La fundición a presión se utiliza a menudo en la fundición de piezas pequeñas, pedidos a granel como pistones, cigüeñales, cajas de cambios, etc. Puede producir la fundición que a menudo pesa hasta 5 kg, pero también hay una caja de fundición para piezas que pesan hasta 50 kg pero el precio es muy alto.

Las aleaciones utilizadas en la fundición a presión deben ser uniformes, tener buenas propiedades de dilución cuando se funden y la composición es estable para no adherirse al molde, y tener una resistencia plástica cuando se calientan a altas temperaturas. El cobre, el aluminio y el acero inoxidable suelen ser los preferidos en esta tecnología de fundición.

En la fundición a presión, las aleaciones de aluminio son las más utilizadas en comparación con todas las demás aleaciones. Solo en los EE. UU., la fundición a presión de aluminio tiene un valor de hasta 2500 millones de dólares al año. En particular, la fundición a presión de aluminio representa el doble que todos los demás métodos combinados.

6. Fundición en molde permanente

¿Qué es la fundición en molde permanente?

La fundición en molde permanente, también conocida como fundición en molde de metal, es un proceso de fundición en el que un molde está hecho de metal como la fundición a presión. Se utiliza para producir una gran cantidad de piezas fundidas utilizando un solo molde reutilizable. El molde se puede reutilizar muchas veces, de ahí el llamado método de moldeo permanente.

La fundición en molde permanente es adecuada para fundiciones más grandes que la fundición a presión, alrededor de 10 kg, por supuesto, puede ser más alta, 20 kg incluso 50 kg, y el costo será mayor.

El proceso de fundición en molde permanente

El proceso de fundición en molde permanente simplemente incluye estos pasos:

- Paso 1 :verter metal fundido en el molde

- Paso 2 :permitiendo que se enfríe y solidifique

- Paso 3 :apertura del molde y recogida de la fundición;

- Paso 4 :luego continúe con estos procesos anteriores para hacer tanto casting como sea necesario.

En particular, el molde en este proceso está hecho de un material metálico de alta temperatura como el hierro fundido para poder soportar el calentamiento y enfriamiento continuos mientras toma un gran volumen.

Características de fundición en molde permanente

Ventajas

- Resultado de fundición de alta precisión y tolerancia estricta

- Bonito acabado superficial con menos defectos de fundición que la fundición en arena

- La fundición es de alta resistencia, tenacidad y ductilidad

- La durabilidad del molde es alta.

- Debido al ahorro de tiempo en la fabricación de moldes, la alta productividad reduce los costos de producción.

Limitaciones

- Es difícil moldear objetos que son demasiado complejos, con paredes grandes y peso

- Los costos de fabricación de moldes son altos.

- Se necesita un mecanismo para empujar la fundición fuera del molde, por lo que a veces forman una abolladura en la fundición.

Aplicaciones de fundición en molde permanente

Este molde de fundición permanente se usa más comúnmente para fundir aluminio, magnesio, aleaciones de cobre y hierro fundido gris debido a su bajo punto de fusión. Apto para la producción en serie con fundiciones simples y de tamaño pequeño o mediano como pistones, palanquillas de engranajes, utensilios de cocina, detalles en máquinas herramientas, ruedas de aviones, piezas de bombas, etc., que no supere los 25 kg. Para objetos con una forma interna compleja, se recomienda utilizar un núcleo de arena.

Resumen

El contenido anterior ha enumerado y analizado los 6 tipos diferentes de procesos de casting Comúnmente utilizado en los fabricantes de fundiciones de metal. En general, cada una de estas técnicas de lanzamiento mantiene tanto sus puntos fuertes como sus limitaciones. Según los requisitos de fundición y la demanda del proyecto, las fundiciones considerarán el proceso de fundición que se adapte a la aplicación.

Como una de las principales empresas de fundición y venta al por mayor en el mercado mundial, VIC es la fundición de fundición en arena con tres técnicas de fundición principales que incluyen fundición en arena verde, fundición con resina de furano y fundición con espuma perdida. Con estos tres tipos diferentes de fundición, podemos fabricar cualquier pieza de fundición, desde tamaño pequeño, mediano y grande hasta diseños de formas simples e intrincadas. Póngase en contacto con la fundición VIC para un proyecto de pieza de fundición OEM por correo electrónico ADMIN@MFGROBOTS.COM

Proceso de manufactura

- Fundición en arena:proceso y características | Industrias | Metalurgia

- 10 tipos diferentes de patrones en fundición

- ¿Qué es la fundición de metales? Definición, tipos y procesos

- Tipos de equipos de fundición en arena

- 4 tipos comunes de procesos de fundición de metales

- Comprender el proceso de fundición en arena

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Diferentes tipos de equipos utilizados en el proceso de soldadura por arco.

- Diferentes tipos de martillo utilizados en varios campos.

- Diferentes tipos de procesos de conformado de chapa

- Diferentes tipos de virutas en corte de metales