Azúcar

Antecedentes

Antes del nacimiento de Jesús de Nazaret, la caña de azúcar (de la que se elabora el azúcar) se cosechaba en las orillas del Golfo de Bengala; se extendió a los territorios circundantes de Malasia, Indonesia, Indochina y el sur de China. El pueblo árabe introdujo el "azúcar" (en ese momento una pasta pegajosa, semicristalizada y que se cree que tiene valor medicinal) en el mundo occidental al llevar la caña y el conocimiento para su cultivo a Sicilia y luego a España en los siglos VIII y IX. . Más tarde, Venecia —importando azúcar terminada de Alejandría— logró establecer un monopolio sobre esta nueva especia en el siglo XV; en ese momento, comenzó a comprar azúcar en bruto, e incluso caña de azúcar, y a tratarla en sus propias refinerías. El monopolio de Venecia, sin embargo, duró poco. En 1498, el navegante portugués Vasco da Gama regresó de la India trayendo el dulce aroma a Portugal. Lisboa comenzó a importar y refinar azúcar en bruto y, en el siglo XVI, se convirtió en la capital europea del azúcar. No pasó mucho tiempo antes de que el edulcorante estuviera disponible en Francia, donde su función principal seguía siendo medicinal, y durante el reinado de Luis XIV, el azúcar se podía comprar por onza en la botica. En la década de 1800, el azúcar (aunque todavía caro) estaba ampliamente disponible para las clases media y alta.

Materias primas

El azúcar es un término amplio que se aplica a una gran cantidad de carbohidratos presentes en muchas plantas y que se caracteriza por un sabor más o menos dulce. El azúcar principal, la glucosa, es un producto de la fotosíntesis y se encuentra en todas las plantas verdes. En la mayoría de las plantas, los azúcares se presentan como una mezcla que no se puede separar fácilmente en los componentes. En la savia de algunas plantas, las mezclas de azúcar se condensan en almíbar. Jugos de caña de azúcar (Saccharum officinarum) y remolacha azucarera (Beta vulgaris) son ricas en sacarosa pura, aunque el azúcar de remolacha es generalmente mucho menos dulce que el azúcar de caña. Estos dos cultivos de azúcar son las principales fuentes de sacarosa comercial.

La caña de azúcar es una hierba perenne, alta y espesa que florece en regiones tropicales o subtropicales. El azúcar sintetizado en las hojas se utiliza como fuente de energía para el crecimiento o se envía a los tallos para su almacenamiento. La dulce savia de los tallos es la fuente del azúcar tal como la conocemos. La caña acumula azúcar en aproximadamente el 15 por ciento de su peso. La caña de azúcar produce alrededor de 2.600.000 toneladas de azúcar al año.

La remolacha azucarera es una variedad de remolacha con mayor contenido de azúcar, por lo que se cultiva específicamente. Aunque normalmente son blancas tanto por dentro como por fuera, algunas variedades de remolacha tienen piel negra o amarilla. Aproximadamente 3.700.000 toneladas de azúcar se fabrican a partir de la remolacha azucarera.

Otros cultivos de azúcar incluyen sorgo dulce, arce azucarero, miel y azúcar de maíz. Los tipos de azúcar que se utilizan hoy en día son el azúcar blanco (azúcar totalmente refinado), compuesto por fragmentos transparentes, incoloros o cristalinos; o azúcar moreno, que está menos refinado y contiene una mayor cantidad de residuo de melaza, de donde obtiene su color.

El

proceso de fabricación

Plantación y cosecha

- 1 La caña de azúcar requiere una temperatura promedio de 75 grados Fahrenheit (23,9 grados

En los Estados Unidos, la cosecha de caña y remolacha azucarera se realiza principalmente a máquina, aunque en algunos estados también se hace a mano. Los tallos de caña y remolacha recolectados se cargan mecánicamente en camiones o vagones de ferrocarril y se llevan a los molinos para su procesamiento en azúcar sin refinar. Una vez allí, se limpian, se lavan, se muelen para extraer el jugo, se filtran y se purifican. El resultado es un jugo claro lleno de azúcar. Celsius) y una precipitación uniforme de aproximadamente 80 pulgadas (203 centímetros) por año. Por lo tanto, se cultiva en áreas tropicales o subtropicales.

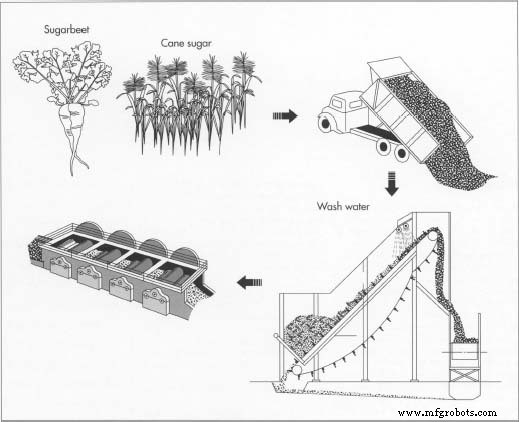

En los Estados Unidos, la cosecha de caña y remolacha azucarera se realiza principalmente a máquina, aunque en algunos estados también se hace a mano. Los tallos de caña y remolacha recolectados se cargan mecánicamente en camiones o vagones de ferrocarril y se llevan a los molinos para su procesamiento en azúcar sin refinar. Una vez allí, se limpian, se lavan, se muelen para extraer el jugo, se filtran y se purifican. El resultado es un jugo claro lleno de azúcar. Celsius) y una precipitación uniforme de aproximadamente 80 pulgadas (203 centímetros) por año. Por lo tanto, se cultiva en áreas tropicales o subtropicales. La caña de azúcar tarda unos siete meses en madurar en un área tropical y alrededor de 12 a 22 meses en un área subtropical. En este momento, los campos de caña de azúcar se analizan en busca de sacarosa y los campos más maduros se cosechan primero. En Florida, Hawai y Texas, se dispara caña de pie para quemar las hojas secas. En Louisiana, los tallos de caña de seis a diez pies (1.8 a 3 metros) de altura se cortan y se colocan en el suelo antes de quemarlos.

- 2 En los Estados Unidos, la cosecha (tanto de caña como de remolacha azucarera) se realiza principalmente a máquina, aunque en algunos estados también se realiza a mano. Los tallos de caña cosechados se cargan mecánicamente en camiones o vagones de ferrocarril y se llevan a los molinos para su procesamiento en azúcar sin refinar.

Preparación y procesamiento

- 3 Una vez que la caña llega a los patios del molino, se descarga mecánicamente y se remueve el exceso de tierra y rocas. La caña se limpia inundando el transportador con agua tibia (en el caso de rocas dispersas y desorden de basura) o extendiendo la caña sobre transportadores agitadores que pasan a través de fuertes chorros de agua y tambores de peinado (para eliminar grandes cantidades de rocas, basura, y hojas, etc.). En este punto, la caña está limpia y lista para ser molida.

Cuando las remolachas se entregan en la refinería, primero se lavan y luego se cortan en tiras. A continuación, se colocan en celdas de difusión con

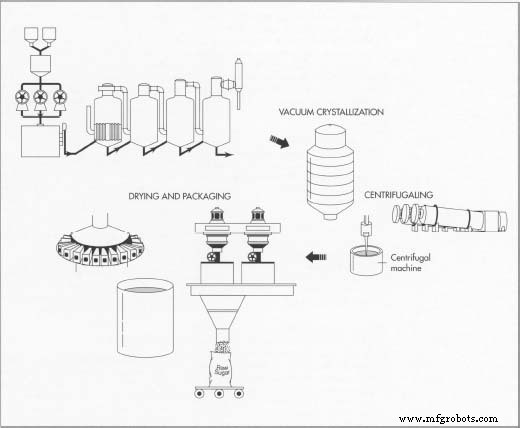

Después de purificarse, el jugo claro se evapora al vacío para eliminar la mayor parte del agua. En este proceso, cuatro celdas de ebullición al vacío están dispuestas en serie para que cada celda sucesiva tenga un vacío más alto. Los vapores de un cuerpo pueden hervir el jugo en el siguiente, un método llamado evaporación de efectos múltiples. A continuación, la solución almibarada se cristaliza al vacío para formar cristales de azúcar. El líquido restante se elimina mediante centrifugación y secado, y se envasa el azúcar. agua a aproximadamente 175 grados Fahrenheit (79,4 grados Celsius) y se rocía con agua caliente en contracorriente para eliminar la sacarosa.

Después de purificarse, el jugo claro se evapora al vacío para eliminar la mayor parte del agua. En este proceso, cuatro celdas de ebullición al vacío están dispuestas en serie para que cada celda sucesiva tenga un vacío más alto. Los vapores de un cuerpo pueden hervir el jugo en el siguiente, un método llamado evaporación de efectos múltiples. A continuación, la solución almibarada se cristaliza al vacío para formar cristales de azúcar. El líquido restante se elimina mediante centrifugación y secado, y se envasa el azúcar. agua a aproximadamente 175 grados Fahrenheit (79,4 grados Celsius) y se rocía con agua caliente en contracorriente para eliminar la sacarosa.

Extracción de jugo presionando

- 4 Dos o tres rodillos trituradores muy estriados rompen la caña y extraen gran parte del jugo, o trituradoras tipo martillo basculante (1200 RPM) trituran la caña sin extraer el jugo. Las cuchillas giratorias que cortan los tallos en astillas son complementarias a las trituradoras. (En la mayoría de los países, la trituradora precede a la trituradora). Se puede utilizar una combinación de dos, o incluso de los tres métodos. El proceso de prensado consiste en triturar los tallos entre los rodillos de metal pesados y ranurados para separar la fibra (bagazo) del jugo que contiene el azúcar.

- 5 A medida que se tritura la caña, se rocía agua caliente (o una combinación de agua caliente y jugo impuro recuperado) sobre la caña triturada en contracorriente a medida que sale de cada molino para diluirla. El jugo extraído, llamado vesou, contiene 95 por ciento o más de la sacarosa presente. Luego, la masa se difunde, un proceso que implica cortar o triturar finamente los tallos. A continuación, se separa el azúcar de los tallos cortados disolviéndolo en agua caliente o jugo caliente.

Purificación de jugo - clarificación

y evaporación

- 6 El jugo de los molinos, de color verde oscuro, es ácido y turbio. El proceso de clarificación (o defecación) está diseñado para eliminar tanto las impurezas solubles como las insolubles (como arena, suelo y roca triturada) que no se hayan eliminado mediante una selección preliminar. El proceso emplea cal y calor como agentes clarificantes. La leche de lima (alrededor de una libra por tonelada de caña) neutraliza la acidez natural del jugo, formando sales de lima insolubles. Calentar el jugo de lima a ebullición coagula la albúmina y algunas de las grasas, ceras y gomas, y el precipitado formado atrapa los sólidos en suspensión así como las partículas diminutas.

La solución de remolacha azucarera, por otro lado, se purifica al precipitar carbonato de calcio, sulfito de calcio o ambos repetidamente. Las impurezas se enredan en los cristales de precipitado en crecimiento y se eliminan mediante filtración continua.

- 7 Los lodos se separan del jugo claro por sedimentación. Las impurezas distintas del azúcar se eliminan mediante filtración continua. El jugo clarificado final contiene aproximadamente un 85 por ciento de agua y tiene la misma composición que el jugo crudo extraído, excepto por las impurezas eliminadas.

- 8 Para concentrar este jugo clarificado, se eliminan aproximadamente dos tercios del agua mediante evaporación al vacío. Generalmente, cuatro celdas o cuerpos de ebullición al vacío están dispuestos en serie de modo que cada cuerpo sucesivo tenga un vacío más alto (y por lo tanto hierva a una temperatura más baja). Los vapores de un cuerpo pueden hervir el jugo del siguiente; el vapor introducido en la primera celda hace lo que se llama evaporación de efecto múltiple. El vapor de la última celda va a un condensador. El jarabe sale del último cuerpo continuamente con aproximadamente un 65 por ciento de sólidos y un 35 por ciento de agua.

La solución de sacarosa de la remolacha azucarera, en este punto, también es casi incolora y también se somete a una evaporación al vacío de efectos múltiples. El almíbar se siembra, se enfría y se coloca en una máquina centrífuga. Los cristales de remolacha terminados se lavan con agua y se secan.

Cristalización

- 9 La cristalización es el siguiente paso en la fabricación de azúcar. La cristalización tiene lugar en una bandeja de vacío de una sola etapa. El almíbar se evapora hasta saturarlo de azúcar. Tan pronto como se excede el punto de saturación, se agregan pequeños granos de azúcar a la sartén, o "golpe". Estos pequeños granos, llamados semilla sirven como núcleos para la formación de cristales de azúcar. (El grano de la semilla se forma agregando 56 onzas [1,600 gramos] de azúcar blanca en el recipiente de una máquina de lechada y mezclándolo con 3.3 partes de una mezcla líquida:70 por ciento de alcohol metilado y 30 por ciento de glicerina. La máquina funciona a 200 RPM durante 15 horas.) Se agrega jarabe adicional al golpe y se evapora de manera que se permita que los cristales originales que se formaron crezcan en tamaño.

El crecimiento de los cristales continúa hasta que se llena la sartén. Cuando la concentración de sacarosa alcanza el nivel deseado, la densa mezcla de jarabe y cristales de azúcar, llamada masa cocida, se descarga en grandes contenedores conocidos como cristalizadores. La cristalización continúa en los cristalizadores mientras la masa cocida se agita y enfría lentamente.

- 10 La masa cocida de los mezcladores se deja fluir a las centrífugas, donde el jarabe espeso, o melaza, se separa del azúcar sin refinar mediante fuerza centrífuga.

Centrifugación

- 11 La acción centrífuga de alta velocidad utilizada para separar la masa cocida en cristales de azúcar en bruto y melaza se realiza en máquinas giratorias llamadas centrífugas. Una máquina centrífuga tiene una canasta cilíndrica suspendida en un eje, con lados perforados revestidos con tela metálica, dentro de la cual hay láminas de metal que contienen de 400 a 600 perforaciones por pulgada cuadrada. La canasta gira a velocidades de 1000 a 1800 RPM. El azúcar en bruto se retiene en la cesta de la centrífuga porque el revestimiento perforado retiene los cristales de azúcar. El licor madre, o melaza, atraviesa el revestimiento (debido a la fuerza centrífuga ejercida). La melaza final (melaza negra) que contiene sacarosa, azúcares reductores, no azúcares orgánicos, cenizas y agua, se envía a grandes tanques de almacenamiento.

Una vez que el azúcar se centrifuga, se "corta" y se envía a un granulador para que se seque. En algunos países, la caña de azúcar se procesa en pequeñas fábricas sin el uso de centrifugadoras y se produce un producto de color marrón oscuro (azúcar no centrífuga). El azúcar centrífugo se produce en más de 60 países, mientras que el azúcar no centrífugo se produce en una veintena de países.

Secado y envasado

- 12 Los cristales de azúcar húmedos se secan haciéndolos girar a través de aire caliente en un granulador. Los cristales de azúcar secos se clasifican por tamaño a través de cribas vibratorias y se colocan en contenedores de almacenamiento. Luego, el azúcar se envía para ser empacado en el empaque familiar que vemos en las tiendas de comestibles, en empaques a granel o en forma líquida para uso industrial.

Subproductos

El bagazo que se produce después de extraer el jugo de la caña de azúcar se utiliza como combustible para generar vapor en las fábricas. Se están transformando cantidades cada vez mayores de bagazo en papel, tableros aislantes y tableros duros, así como en furfural, un producto químico intermedio para la síntesis de furano y tetrahidrofurano.

Las tapas de remolacha y las rodajas extraídas, así como la melaza, se utilizan como alimento para el ganado. Se ha demostrado que se puede producir más alimento para ganado y otros animales por acre-año a partir de remolacha que de cualquier otro cultivo ampliamente cultivado en los Estados Unidos. Las tiras de remolacha también se tratan químicamente para facilitar la extracción de pectina comercial.

El producto final derivado de la refinación del azúcar es la melaza. Se utiliza en la alimentación del ganado, así como en la producción de alcohol industrial, levadura, productos químicos orgánicos y ron.

Control de calidad

El saneamiento del molino es un factor importante en las medidas de control de calidad. Los bacteriólogos han demostrado que una pequeña cantidad de bagazo agrio puede infectar todo el flujo de jugo caliente que fluye sobre él. Los molinos modernos tienen comederos autolimpiantes con una pendiente diseñada de tal manera que el bagazo no se sostiene sino que fluye con el chorro de jugo. Se toman medidas estrictas para el control de insectos y plagas.

Debido a que la caña se echa a perder con relativa rapidez, se han tomado grandes medidas para automatizar los métodos de transporte y llevar la caña a los molinos lo más rápido posible. Mantener la alta calidad del producto final significa almacenar azúcares refinados de color marrón y amarillo (que contienen de dos a cinco por ciento de humedad) en una atmósfera fresca y relativamente húmeda, para que sigan reteniendo su humedad y no se endurezcan.

La mayoría de los azúcares granulados cumplen con los estándares establecidos por la Asociación Nacional de Procesadores de Alimentos y la industria farmacéutica (Farmacopea de EE. UU., Formulario Nacional).

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Soldadura MIG frente a soldadura TIG

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Melaza

- Sirope de arce

- Para desarrollar su fuerza laboral, Imperial Sugar se puso su gorra de pensar

- Facilitando la atención al paciente:sensores de pañales autoalimentados que monitorean los niveles de azúcar en la orina

- Red móvil abierta de Virgin Media O2 Business y British Sugar