Espuma de poliestireno expandido (EPF)

Antecedentes

La espuma de poliestireno expandido (EPF) es un material plástico que tiene propiedades especiales debido a su estructura. Compuesto por celdas individuales de poliestireno de baja densidad, el EPF es extraordinariamente ligero y puede soportar muchas veces su propio peso en agua. Debido a que sus celdas no están interconectadas, el calor no puede viajar a través del EPF fácilmente, por lo que es un gran aislante. EPF se utiliza en dispositivos de flotación, aislamiento, cartones de huevos, bandejas para carne y verduras, cajas para sándwiches y hamburguesas, café tazas, platos, envases de maní y neveras portátiles. Aunque generalmente se llama espuma de poliestireno, la espuma de poliestireno es una marca comercial de Dow Chemical Company y se refiere específicamente a un tipo de EPF azul duro que se usa principalmente en la navegación.

A fines del siglo XIX, los investigadores que buscaban materiales adecuados para la fabricación de películas, parabrisas de carruajes y varios artículos pequeños, como peines, produjeron plásticos tempranos a partir de sustancias naturales y productos químicos. Al fabricar estos plásticos, los científicos aprovecharon la tendencia natural hacia la polimerización, en la que dos o más moléculas pequeñas, o monómeros, se combinan para formar cadenas que a menudo son muy largas. Las cadenas moleculares o polímeros resultantes comprenden unidades estructurales repetidas de las moléculas originales. Uno de los polímeros naturales más conocidos es la celulosa, la cadena de moléculas de glucosa que forma un componente principal de las paredes celulares de las plantas, algodón, papel y rayón. El poliestireno se encuentra entre los polímeros sintéticos más conocidos (otros incluyen polietileno, polipropileno y poliéster). El estireno, el hidrocarburo líquido del que se elabora el EPF, se derivó a finales del siglo XIX del bálsamo de estorax, que proviene de un árbol de Asia Menor llamado goma dulce oriental. A principios del siglo XIX, se desarrollaron plásticos completamente sintéticos a partir de hidrocarburos, cuya estructura es propicia para una fácil polimerización. El poliestireno, el polímero del que se fabrica el EPF, se inventó en 1938.

Los plásticos espumosos se descubrieron indirectamente, porque al principio nadie podía ver sus ventajas. El Dr. Leo H. Baekeland, el químico estadounidense que desarrolló el primer plástico completamente sintético, la baquelita, experimentó con fenol (un compuesto ácido) y formaldehído (un gas incoloro) mientras intentaba hacer una resina no porosa. Cuando una de sus mezclas inesperadamente comenzó a hacer espuma, Baekeland intentó controlar la espuma antes de darse cuenta de que podía tener ventajas. Tras la muerte de Baekeland en 1944, se desarrollaron los primeros fenólicos espumados, seguidos pronto por la espuma epoxi. Poco tiempo después, se hizo espuma con poliestireno. En un principio se utilizó principalmente en dispositivos de flotación y aislamiento para embarcaciones, salvavidas y boyas. No fue hasta que EPF reemplazó al papel, la ceiba (hecha de las fibras sedosas que recubren las semillas del árbol de ceiba) y otra protección natural para el empaque que la sustancia se volvió tan popular como lo es hoy. Su familiaridad se vio reforzada por el enorme crecimiento de las industrias de comida rápida y comida para llevar, que comenzaron a utilizar EPF en cajas de hamburguesas y tazas de café. Hoy en día, EPF es fácilmente el plástico más reconocido.

Sin embargo, a pesar de la popularidad y las características únicas del EPF, recientemente ha sido atacado debido a los derivados gaseosos del metano, los clorofluorocarbonos (CFC), que se usan para espumarlo. Los CFC son inertes e inofensivos para los seres humanos y el medio ambiente cuando se liberan. Sin embargo, mucho después de su primer uso, los científicos se dieron cuenta de que los CFC contribuyen al agotamiento de la capa de ozono a medida que se descomponen. La capa de ozono es una capa de la atmósfera.  El poliestireno se fabrica en un proceso conocido como polimerización en suspensión. Después de producir el estireno combinando etileno y benceno, se fusiona con agua y una sustancia mucilaginosa para formar gotitas de poliestireno. A continuación, las gotitas se calientan y se combinan con un iniciador, que inicia el proceso de polimerización. Las gotas se combinan para formar cadenas, que a su vez se combinan en perlas. Detener el proceso con terminadores es difícil, ya que las cadenas deben tener una cierta longitud para ser útiles. que protege la tierra contra los dañinos rayos ultravioleta del sol. En 1988, representantes de 31 países firmaron el Protocolo de Montreal un tratado con el que resolvieron reducir a la mitad la producción de CFC para 1998. Este acuerdo llevó al EPF a la conciencia mundial como una amenaza para la capa de ozono. Si bien los envases de espuma son responsables de que menos del tres por ciento de los CFC se liberen a la atmósfera, la reducción de EPF se ha apuntado como una forma de reducir los niveles de CFC, y ha florecido una nueva tecnología que explora formas de producir EPF sin CFC. Los ecologistas también han señalado al EPF porque no se recicla. Sin embargo, se han tomado medidas y se están llevando a cabo programas para que un mayor porcentaje de EPF sea reciclado en los próximos años.

El poliestireno se fabrica en un proceso conocido como polimerización en suspensión. Después de producir el estireno combinando etileno y benceno, se fusiona con agua y una sustancia mucilaginosa para formar gotitas de poliestireno. A continuación, las gotitas se calientan y se combinan con un iniciador, que inicia el proceso de polimerización. Las gotas se combinan para formar cadenas, que a su vez se combinan en perlas. Detener el proceso con terminadores es difícil, ya que las cadenas deben tener una cierta longitud para ser útiles. que protege la tierra contra los dañinos rayos ultravioleta del sol. En 1988, representantes de 31 países firmaron el Protocolo de Montreal un tratado con el que resolvieron reducir a la mitad la producción de CFC para 1998. Este acuerdo llevó al EPF a la conciencia mundial como una amenaza para la capa de ozono. Si bien los envases de espuma son responsables de que menos del tres por ciento de los CFC se liberen a la atmósfera, la reducción de EPF se ha apuntado como una forma de reducir los niveles de CFC, y ha florecido una nueva tecnología que explora formas de producir EPF sin CFC. Los ecologistas también han señalado al EPF porque no se recicla. Sin embargo, se han tomado medidas y se están llevando a cabo programas para que un mayor porcentaje de EPF sea reciclado en los próximos años.

Materias primas

El componente principal de EPF es el estireno (C 8 H 8 ), que se deriva del petróleo o del gas natural y se forma por reacción entre etileno (C 2 H 4 ) y benceno (C 6 H 6 ); El benceno se produce a partir del carbón o se sintetiza a partir del petróleo. El estireno se polimeriza por calor o por un iniciador como el peróxido de benzoílo. Detener la polimerización es difícil; sin embargo, se pueden usar inhibidores como oxígeno, azufre o quinol. Para formar las células de baja densidad, sueltas, por las que se destaca el EPF, el poliestireno debe suspenderse primero en agua para formar gotitas. A continuación, se añade al agua un agente de suspensión, como sulfato de bario especialmente precipitado o copolímeros de ácido acrílico y metacrílico y sus ésteres (producto orgánico formado por la reacción entre un ácido y un alcohol). Se utilizan comercialmente numerosos agentes de suspensión. Todos son igualmente viscosos y sirven para sostener las gotas, evitando que se peguen. Las perlas de poliestireno producidas por polimerización en suspensión son pequeñas y duras. Para hacerlos expandir, se utilizan agentes espumantes especiales, que incluyen propano, pentano, cloruro de metileno y los clorofluorocarbonos.

Diseño

Como todos los plásticos, el EPF está formado por una cadena de polímero de gran peso molecular. El peso de una molécula es equivalente a su masa y se puede calcular sumando la masa de los átomos que la constituyen. EPF es un polímero lineal cuya unidad básica es el estireno (C 8 H 8 ) y cuya masa molecular es 104, pero cuando están unidos como en el plástico, su masa puede oscilar entre 200.000 y 300.000 (debido a que una cadena de polímero puede contener un número indefinido de enlaces moleculares, no se puede determinar una masa terminal) .

El

proceso de fabricación

Primero, el estireno se fabrica combinando etileno y benceno. A continuación, el estireno se somete a polimerización en suspensión y se trata con un iniciador de polimerización, que juntos lo convierten en poliestireno. Una vez que se ha formado una cadena de polímero de la longitud deseada, los técnicos detienen la reacción con agentes de terminación. A continuación, se limpian las perlas de poliestireno resultantes y se filtran las perlas anómalas. Para hacer EPF de células pequeñas, los trabajadores luego funden, agregan un agente de soplado y extruyen las perlas. Para producir EPF de piel suave, pre-expanden las perlas, reduciendo drásticamente su densidad. A continuación, los calientan y los expanden antes de dejarlos reposar durante 24 horas para que se enfríen y endurezcan. A continuación, las perlas se introducen en un molde de la forma deseada.

Hacer estireno

- 1 La unidad básica del poliestireno es el estireno, que es el producto de una doble reacción. El etileno y el benceno, en presencia de un catalizador como el cloruro de aluminio, forman etilbenceno (C 8 H 8 ), que luego se deshidrogena (se elimina el hidrógeno) a 1,112-1,202 grados Fahrenheit (600-650 grados Celsius) para formar estireno (C 8 H 8 ).

Fabricación de poliestireno

- 2 El poliestireno se forma a partir del estireno mediante polimerización en suspensión, un proceso mediante el cual pequeñas gotas del monómero (en este caso, estireno) quedan completamente rodeadas por agua y una sustancia mucilaginosa. Apoyando y rodeando los glóbulos de estireno, el agente de suspensión produce gotas uniformes de poliestireno.

- 3 A continuación, se agrega un iniciador de polimerización a las gotas, que quedan suspendidas por radiación de calor de aproximadamente 212 grados Fahrenheit (100 grados Celsius). Esto da como resultado radicales libres, un grupo de átomos que es particularmente probable que reaccione con otros porque contienen electrones no apareados que están disponibles para enlaces moleculares. Luego, los radicales libres se combinan al azar para formar cadenas de poliestireno.

- 4 Es difícil detener el proceso de polimerización. Los terminadores se introducen en el proceso para finalizarlo en el momento adecuado. Aunque variable, la longitud de la cadena debe estar dentro de un cierto rango, porque el poliestireno con cadenas demasiado largas no se derretirá fácilmente y el poliestireno con cadenas cortas será quebradizo.

Preparando las cuentas

- 5 Una vez completada la polimerización, la mezcla, que consta de perlas formadas por cadenas de poliestireno, se enfría. A continuación, estas perlas se lavan y se secan. El tamaño uniforme de las perlas se logra clasificando las perlas a través de mallas que filtran las perlas de tamaño excesivo o insuficiente.

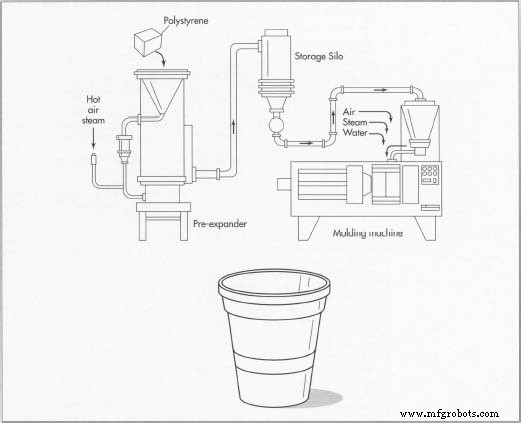

Fabricación de espuma de poliestireno expandido

- 6 Primero, las perlas de poliestireno deben expandirse para lograr la densidad adecuada. Este proceso se conoce como preexpansión y consiste en calentar el poliestireno ya sea con vapor (el método más común) o aire caliente (para espuma de alta densidad, como la que se usa para una taza de café); el calentamiento se lleva a cabo en un recipiente que contiene entre 50 y 500 galones (189 a 1,892 litros). Durante la preexpansión, se utiliza un agitador para evitar que las perlas se fusionen. Dado que las perlas expandidas son más livianas que las perlas no expandidas, se fuerzan a la parte superior de la cavidad del recipiente y se descargan. Este proceso reduce la densidad de las perlas al tres por ciento de su valor original y produce un EPF de células cerradas de piel suave que es excelente para moldes detallados.

- 7 A continuación, las perlas preexpandidas generalmente se "envejecen" durante al menos 24 horas en silos de almacenamiento de malla. Esto permite que el aire se difunda en las perlas, enfriándolas y haciéndolas más duras.

Molduras

- 8 Después del envejecimiento, las perlas se introducen en un molde de la forma deseada. Luego se inyecta vapor a baja presión dentro y entre las perlas, expandiéndolas una vez más y fusionándolas.

- 9 Luego se enfría el molde, ya sea haciendo circular agua a través de él o rociando agua en el exterior. EPF es un aislante tan bueno que es difícil enfriar el molde. El uso de moldes pequeños puede reducir tanto el tiempo de calentamiento como el de enfriamiento y, por lo tanto, acelerar el proceso.

Fabricación de espuma de poliestireno expandido extruido

- 10 Este proceso produce EPF con un tamaño de celda pequeño que se puede usar para fabricar tableros usados para aislamiento. Las perlas se funden y se agrega un agente de expansión. A continuación, el poliestireno fundido se extruye en la forma adecuada en condiciones de alta temperatura y presión.

Cortar, pegar y recubrir

- 11 El EPF generalmente se corta con herramientas comunes para trabajar la madera, que deben mantenerse muy afiladas en todo momento para cortar sin problemas. También se puede unir con adhesivos que no lo destruyan. Los adhesivos a base de agua son buenos, al igual que los fenólicos, epoxis, resorcinoles y ureas. EPF no es resistente a la intemperie o

Crear EPF implica varios pasos. Primero, las perlas de poliestireno se someten a una preexpansión, en la que se expanden para darles la densidad adecuada. Después de envejecer en un silo de almacenamiento, las perlas se introducen en un molde y se les inyecta vapor, que vuelve a expandir las perlas y las fusiona. Después de enfriar, el EPF moldeado se corta a la forma adecuada y se recubre con epoxi protector o punta. la luz solar y es inflamable, por lo que generalmente se aplican a la superficie recubrimientos como epoxi, diferentes tipos de pintura y sustancias no inflamables.

Crear EPF implica varios pasos. Primero, las perlas de poliestireno se someten a una preexpansión, en la que se expanden para darles la densidad adecuada. Después de envejecer en un silo de almacenamiento, las perlas se introducen en un molde y se les inyecta vapor, que vuelve a expandir las perlas y las fusiona. Después de enfriar, el EPF moldeado se corta a la forma adecuada y se recubre con epoxi protector o punta. la luz solar y es inflamable, por lo que generalmente se aplican a la superficie recubrimientos como epoxi, diferentes tipos de pintura y sustancias no inflamables.

Control de calidad

EPF está sujeto a numerosas pruebas y estándares formulados por la Sociedad Estadounidense de Pruebas y Materiales (ASTM) para plásticos en general. Algunas de estas normas se refieren al EPF en particular debido a sus propiedades únicas, sin embargo, algunas de las pruebas aplicadas al EPF se desarrollaron para medir las propiedades de otros plásticos.

La masa fundida de poliestireno se prueba para determinar si es suficientemente viscosa para producir EPF con las propiedades deseadas. Además, las siguientes perlas de poliestireno deben tener un tamaño uniforme. El estándar para perlas perfectamente esféricas se basa en las formadas en experimentos de transbordadores espaciales en condiciones de gravedad cero.

El EPF moldeado también se prueba para determinar su resistencia, inflamabilidad y densidad, lo cual es particularmente importante cuando se prueban dispositivos de flotación. La resistencia de EPF se mide golpeando un péndulo contra el material y observando hasta dónde rebota. Luego, el EPF se prueba para determinar la porosidad. Esto implica determinar cuántas celdas abiertas y cerradas hay, después de considerar el área de superficie del producto y el número de celdas cortadas por modelado. Luego se prueba la permeabilidad. Una prueba simple implica colocar un trozo de EPF en una sustancia y luego medir cuánto se absorbe.

La conductividad térmica es importante siempre que se utilice EPF para aislamiento. Los plásticos celulares tienen la conductividad térmica más baja (transmisión de calor) de cualquier material sólido conocido. Aíslan tan bien que las pruebas de conductividad térmica requieren mucho tiempo, incluso cuando se utilizan láminas delgadas. La hoja delgada (0,79-2 pulgadas o 2-5 centímetros) de EPF se coloca junto a una placa calefactora, y ambas están rodeadas por placas frías para minimizar la pérdida de calor. A continuación, se aplica una pequeña cantidad controlada de calor a un lado de la hoja y, después de varias horas, se mide la cantidad de calor que penetra en el otro lado. Por supuesto, todos los datos deben cumplir con los estándares de EPF.

El futuro

El EPF se puede incinerar de manera segura y solo producirá dióxido de carbono y agua si el procedimiento se maneja correctamente, pero la tendencia ha sido reciclarlo siempre que sea posible. EPF se puede reciclar en hormigón cartones de huevos, productos de oficina, aislamiento de espuma y botes de basura. Desafortunadamente, solo el uno por ciento de los 11 mil millones de kilogramos de EPF que se desechan cada año se recicla. La Compañía Nacional de Reciclaje de Poliestireno, que consta de siete corporaciones importantes, incluidas Amoco, Dow y Mobil, planea aumentar esto al 25 por ciento para 1995 al enfocarse en los grandes usuarios de EPF:establecimientos de comida rápida y restaurantes universitarios. Desde el Protocolo de Montreal de 1988, las nuevas investigaciones se han centrado en formas de reducir el uso de CFC y en el desarrollo de agentes espumantes alternativos que no dañen la capa de ozono. Los desarrollos recientes incluyen un proceso que utiliza dióxido de carbono presurizado para producir células más pequeñas y uniformes. Estos, a su vez, proporcionan una espuma que es más fuerte y suave que las espumas anteriores.

Proceso de manufactura