Lente de anteojos

Antecedentes

Los lentes para anteojos son elementos ópticos de vidrio o plástico que se colocan dentro de los marcos de los anteojos para mejorar y / o corregir la visión del usuario. La lupa, inventada a principios del siglo XIII, fue la primera lente óptica utilizada para mejorar la visión. Hecha de una lente transparente de cuarzo y berilo, la invención reveló el descubrimiento crítico de que las superficies reflectantes rectificadas en ciertos ángulos podrían mejorar la visión. Después de esta invención, Alessando di Spina presentó las gafas a la población en general. Debido a la creciente demanda de anteojos, las lentes de cuarzo y berilo fueron reemplazadas virtualmente por lentes de vidrio. La lente convexa fue la primera lente óptica utilizada en anteojos para ayudar a corregir la hipermetropía, pero le siguieron otras lentes correctivas, incluida la lente cóncava para la corrección de la miopía, y lentes más complejas para la corrección del astigmatismo, así como la invención de los bifocales por Benjamin Franklin en 1784.

Más del 80 por ciento de todos los anteojos que se usan hoy en día tienen lentes de plástico, pero los lentes de plástico no siempre han sido los lentes de elección. La lente de vidrio siguió siendo dominante hasta 1952, cuando se introdujeron las lentes de plástico. La lente de plástico creció rápidamente en popularidad porque la lente era más liviana y menos propensa a romperse. Hoy en día, la fabricación de lentes de plástico para anteojos supera con creces la fabricación de lentes de vidrio, pero el proceso sigue siendo el mismo para ambos tipos. Tanto las lentes de plástico como las de vidrio se producen mediante sucesivas etapas de esmerilado fino, pulido y modelado. Si bien se utiliza el mismo proceso para producir lentes para telescopios, microscopios, binoculares, cámaras y varios proyectores, tales lentes suelen ser más grandes y gruesas y requieren mayor precisión y potencia. Este artículo se centrará en las lentes de plástico para anteojos.

En el pasado, los ópticos confiaban en laboratorios ópticos separados para producir lentes para anteojos. Hoy en día, hay una serie de puntos de venta ópticos de servicio completo que producen lentes para los clientes en el lugar. Sin embargo, las salidas ópticas reciben "espacios en blanco" de lentes (piezas de plástico ya formadas con un tamaño casi exacto con diferentes curvas en la parte frontal de la lente) de los laboratorios ópticos. Los espacios en blanco con diferentes curvas se utilizan para prescripciones ópticas específicas.

Materias primas

Los espacios en blanco de plástico recibidos de los laboratorios ópticos son piezas redondas de plástico como el policarbonato aproximadamente. 75 pulgadas (1,9 centímetros) de grosor o más gruesos y de tamaño similar a los armazones de anteojos, aunque un poco más grandes. La mayoría de los lentes de anteojos terminados se rectifican al menos. 25 pulgadas (.63 centímetros), pero este grosor puede variar dependiendo de la prescripción óptica particular o "potencia" requerida. Otros materiales utilizados para producir lentes para anteojos son:

- Cinta adhesiva

- Un líquido con una base de aleación de plomo

- Metal

- Tintes y tintes

Diseño

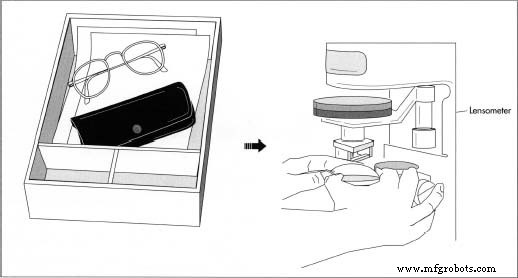

Los lentes para anteojos están diseñados en una variedad de formas para combinar con los marcos de los anteojos. El grosor y el contorno de cada lente variarán  Una vez que se reciben los espacios en blanco de las lentes de fábrica, el técnico del laboratorio óptico selecciona los espacios en blanco adecuados y los coloca en un Lensómetro. Este es un instrumento que se utiliza para localizar y marcar el "centro óptico", el punto que debe estar centrado sobre la pupila del cliente, de los espacios en blanco de las lentes. dependiendo de la extensión y el tipo de corrección requerida. Además, el bisel que rodea el borde de las lentes se diseñará para sujetar las lentes en los armazones de anteojos deseados, y algunos lentes, como los de armazones de metal y sin montura, requerirán bordes más detallados para encajar de forma segura en los armazones.

Una vez que se reciben los espacios en blanco de las lentes de fábrica, el técnico del laboratorio óptico selecciona los espacios en blanco adecuados y los coloca en un Lensómetro. Este es un instrumento que se utiliza para localizar y marcar el "centro óptico", el punto que debe estar centrado sobre la pupila del cliente, de los espacios en blanco de las lentes. dependiendo de la extensión y el tipo de corrección requerida. Además, el bisel que rodea el borde de las lentes se diseñará para sujetar las lentes en los armazones de anteojos deseados, y algunos lentes, como los de armazones de metal y sin montura, requerirán bordes más detallados para encajar de forma segura en los armazones.

Las lentes convexas y cóncavas, conocidas como lentes esféricas, requieren una curva de tierra por lente, mientras que se requieren más curvas para corregir el astigmatismo. El grado y el ángulo de la curva o curvas en una lente determina su fuerza óptica.

Se agregan varios tratamientos y tintes para los lentes después de darles forma, pero antes de insertarlos en los marcos. Los recubrimientos se agregan sumergiendo las lentes en recipientes metálicos calientes llenos del tratamiento o tinte. Los tratamientos y tintes disponibles incluyen varios tintes y colores para gafas de sol, tintes de luz ultravioleta, tratamientos duraderos y resistentes a los impactos, y tratamientos resistentes a los arañazos. Entre los últimos avances en tintes se encuentra el tinte sensible a la luz, que combina las ventajas de las lentes transparentes normales con la protección de las gafas de sol. Estos lentes se ajustan a la cantidad de luz solar que se irradia, proporcionando así protección solar cuando es necesario.

Se utilizan varios grados de plástico para anteojos, pero el más popular es el "peso pluma", un plástico de policarbonato resistente a los impactos. Este tipo de lente de plástico es más duradera y un 30 por ciento más delgada y liviana que las lentes de plástico normales. También es la lente más cara. Otros tipos de lentes incluyen la lente de plástico estándar "CR 39" de nombre comercial (CR 39 es un plástico de monómero) y la lente de plástico de "índice alto", que es un 20 por ciento más delgada y liviana que las lentes de plástico ordinarias.

El

proceso de fabricación

El siguiente procedimiento supone que las lentes de plástico se fabrican en un laboratorio óptico.

- 1 El técnico del laboratorio óptico ingresa la prescripción óptica para un par de lentes de plástico en la computadora del laboratorio. Luego, la computadora proporciona una impresión que especifica más información necesaria para producir la prescripción requerida.

- 2 Con base en esta información, el técnico selecciona los espacios en blanco apropiados para lentes de plástico. Cada espacio en blanco se coloca en una bandeja de prescripción junto con los marcos de anteojos del cliente y la orden de trabajo original. La bandeja de prescripción permanecerá con el técnico durante todo el proceso de producción.

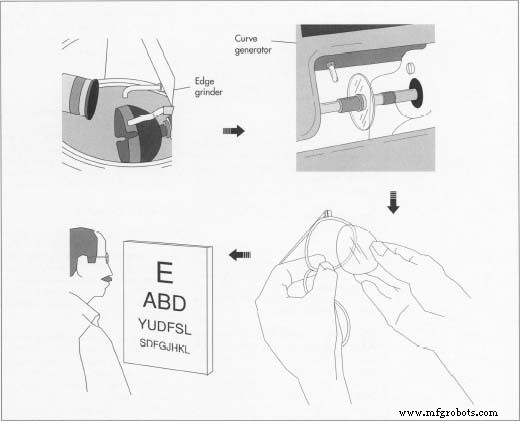

Aunque las curvas apropiadas ya se han rectificado en la parte frontal de la lente, el técnico aún debe pulir las curvas en el parte trasera de la lente. Esto se hace en un generador de curvas. Después de pulir las lentes, se colocan en una esmeriladora de bordes, que muele cada lente a su forma adecuada y coloca un bisel alrededor del borde para que la lente se ajuste a los marcos de los anteojos. Después de cualquier aplicación de tinte necesaria, las lentes se colocan en los marcos.

Aunque las curvas apropiadas ya se han rectificado en la parte frontal de la lente, el técnico aún debe pulir las curvas en el parte trasera de la lente. Esto se hace en un generador de curvas. Después de pulir las lentes, se colocan en una esmeriladora de bordes, que muele cada lente a su forma adecuada y coloca un bisel alrededor del borde para que la lente se ajuste a los marcos de los anteojos. Después de cualquier aplicación de tinte necesaria, las lentes se colocan en los marcos. Los espacios en blanco de plástico tienen diferentes curvas ya pulidos en el frente de ellos; por lo tanto, el técnico debe seleccionar el blanco que corresponda a la prescripción óptica requerida para cada lente. El resto de la prescripción óptica, o potencia, debe conectarse a tierra en la parte posterior de la lente.

Bloqueo

- 3 El técnico coloca las lentes en un lensómetro, un instrumento que se utiliza para ubicar y marcar el "centro óptico", el punto que debe estar centrado sobre la pupila del cliente, de los espacios en blanco de las lentes. A continuación, se coloca cinta adhesiva en el frente de cada pieza en bruto para evitar que el frente se raye durante el proceso de "bloqueo". Luego, el técnico coloca una lente en blanco a la vez en una máquina "bloqueadora", que contiene una aleación de plomo caliente que fusiona el bloque al frente de la pieza en blanco. Los bloques se utilizan para mantener cada lente en su lugar durante los procesos de esmerilado y pulido.

- 4 A continuación, el técnico coloca cada pieza en bruto en un generador, una máquina de pulir que está configurada para la prescripción óptica. El generador muele las curvas ópticas apropiadas en la parte posterior de cada lente. Después de este paso, los lentes deben ser "pulidos" o pulidos.

Pulido

- 5 El técnico selecciona una lente de metal lap —Un molde correspondiente a la prescripción óptica requerida de la lente, y ambas lentes se colocan en la máquina afinadora con la parte posterior de cada lente en el regazo correspondiente. A continuación, se pule el frente de cada lente en una serie de operaciones de afinado. Primero, cada lente se frota contra una almohadilla de pulido abrasiva hecha de papel de lija suave . Después de colocar una segunda almohadilla de pulido hecha de un plástico suave sobre la almohadilla de papel de lija original, la lente se pule de nuevo, mientras la máquina de pulido gira las almohadillas en un movimiento circular mientras el agua fluye sobre las lentes. Una vez completado el proceso de clarificación inicial, las dos almohadillas se despegan y se tiran.

- 6 A continuación, se quitan las solapas de cada lente y se sumergen en agua caliente durante unos momentos. Luego, las solapas se vuelven a colocar en las lentes y se colocan en la máquina de clarificación, donde se coloca la tercera y última almohadilla de clarificación. La máquina de pulir hace girar las almohadillas en un movimiento circular mientras un compuesto de pulido que consiste en óxido de aluminio, agua y polímeros fluye sobre las lentes.

- 7 Las lentes se retiran de la máquina de clarificación y el bloque adherido a cada lente se quita suavemente con un martillo pequeño. Luego, la cinta se retira de cada lente a mano. Las solapas se esterilizan antes de usarlas para sujetar otras lentes.

- 8 Cada lente está marcada con una "L" o "R" con un lápiz graso rojo indicando cuál es la lente izquierda y derecha. Después de que las lentes se colocan nuevamente en el lensómetro para verificar y marcar el centro óptico e inspeccionar las otras curvas necesarias para la prescripción óptica adecuada, una almohadilla de salto —Un pequeño soporte de metal redondo— se coloca en la parte posterior de cada lente.

Biselado

- 9 A continuación, el técnico selecciona el patrón de la lente que coincide con la forma de los marcos de los anteojos e inserta el patrón y las lentes en una máquina de bordes. La máquina muele cada lente a su forma adecuada y coloca un bisel alrededor del borde de la lente para que la lente se ajuste a los marcos de los anteojos. El agua fluye sobre la lente durante este proceso.

- 10 Si las lentes requieren un pulido adicional, el proceso se realiza a mano utilizando una amoladora eléctrica montada. Este paso es necesario para que las lentes se inserten en monturas metálicas o sin montura, que requieren biseles más precisos.

- 11 Finalmente, las lentillas se sumergen en el tratamiento deseado o en el contenedor de tinte. Después del secado, las lentes de las gafas están listas para su inserción en las monturas deseadas. El laboratorio óptico puede enviar las lentes a la salida óptica sin los marcos, en cuyo caso la salida óptica insertará las lentes en los marcos.

Subproductos

Los subproductos o desechos del proceso de fabricación incluyen polvo de plástico o virutas finas y un compuesto líquido de pulido que consiste en óxido de aluminio, agua y polímeros. El material de desecho se coloca en contenedores de metal durante 48 horas junto con los compuestos higiénicos (vermiculita de arena para gatos) antes de desecharlo.

Control de calidad

Los lentes de plástico para anteojos deben cumplir con los estándares rígidos establecidos por el Instituto Nacional Estadounidense de Estándares y la Administración de Alimentos y Medicamentos (FDA). Además, todos los laboratorios ópticos autorizados pertenecen a la Asociación Nacional de Ópticas, que exige el cumplimiento estricto de las pautas prescritas con respecto a la calidad y la seguridad.

A lo largo del proceso de producción normal, las lentes de plástico se someten a cuatro inspecciones básicas. Tres de estas inspecciones ocurren en el laboratorio y la cuarta ocurre en la salida óptica antes de que se entreguen los anteojos al cliente. También se pueden recomendar otras inspecciones periódicas. Las cuatro inspecciones implican verificar la prescripción óptica antes del proceso de producción y verificar la ubicación del centro óptico; revisar visualmente las lentes en busca de raspaduras, astillas, bordes ásperos u otras imperfecciones; comprobar visualmente la prescripción óptica antes de que las lentes se vean en el lensómetro, y verificar la óptica mientras las lentes están en el lensómetro; y medir y verificar la alineación del marco con una regla.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Película de PC antivaho para visores, lentes y gafas

- Un nuevo tipo de metalenos podría reemplazar las lentes refractivas convencionales

- Lentes de contacto inteligentes inalámbricas detectan enfermedades

- Lentes de contacto blandas para monitorear enfermedades oculares

- La necesidad de un telescopio espacial más grande inspira una lente holográfica flexible y liviana

- Sensor ultrafino para lentes de contacto inteligentes

- Diseño de conjuntos ópticos IR avanzados para vehículos aéreos no tripulados

- Construcción de telescopio gigante vista a través de una lente industrial

- Las partes principales de un visor telescópico:guía para el visor telescópico