Tabla de surf

Antecedentes

Una tabla de surf se utiliza en el deporte del surf. Una tabla de surf típica mide aproximadamente 18-24 pulgadas (46-61 cm) de ancho, 72-120 pulgadas (183-305 cm) de largo y varias pulgadas de grosor. Tiene un núcleo ligero y flotante cubierto con un caparazón duro. En uso, el surfista se acuesta boca abajo sobre la tabla de surf y rema hacia el océano hasta el punto en que las olas comienzan a subir. El surfista gira la tabla hacia la orilla, rema rápidamente para igualar la velocidad de una ola entrante, luego se levanta rápidamente y se balancea sobre la tabla mientras es impulsada por la cara de la ola rompiente. Una variación de la tabla de surf es la tabla de vela, que incluye un mástil corto y una vela que se utiliza para el windsurf. Otra variación es la tabla para el cuerpo, que es más corta que una tabla de surf y se monta en posición boca abajo.

Se cree que la tabla de surf y el deporte del surf se originaron en la Polinesia ya en A.D. 400. Los polinesios trajeron el deporte con ellos cuando se establecieron en Hawai. Las tablas de surf hawaianas estaban hechas de madera de varios árboles de las islas. Fueron tallados y moldeados a mano, luego teñidos y terminados con los jugos y aceites naturales de las plantas. Las tablas más grandes, llamadas 'olos medían entre 144 y 240 pulgadas (3,6 a 6 m) de largo y pesaban casi 200 libras (91 kg). La experimentación con tablas de surf hawaianas de madera durante las décadas de 1920 y 1930 dio como resultado diseños de tablas huecas y el uso de laminados de secuoya y balsa para reducir el peso.

La primera fibra de vidrio La tabla de surf se construyó en 1946. Constaba de dos mitades huecas y moldeadas con un refuerzo de secuoya, o larguero, que recorría el centro. En 1949, Bob Simmons construyó la primera tabla con un núcleo de espuma de poliestireno flotante intercalado entre dos delgadas chapas de madera contrachapada y sellado con resina.

El nacimiento de la tabla de surf moderna se produjo en 1958 cuando Hobie Alter comenzó a producir tablas con núcleos de espuma de poliuretano. Más tarde, pasó a desarrollar técnicas de fibra de vidrio utilizando resinas de poliéster para formar la capa exterior. Hoy en día, casi todas las tablas de surf utilizan esta construcción.

Materias primas

La tabla de surf típica tiene un núcleo rígido de espuma de poliuretano con una capa exterior de tela de fibra de vidrio y poliéster . resinas. Si se usa un larguero en el diseño, generalmente está hecho de madera como secuoya, tilo o abeto. También se pueden utilizar largueros de fibra de vidrio de colores. La aleta, o skeg, está hecha de madera o capas laminadas de fibra de vidrio y resina.

Diseño

La historia del diseño de tablas de surf ha sido una de constante experimentación. Excepto por un período en la década de 1960 cuando hubo un esfuerzo por comercializar tablas estandarizadas y producidas en masa, la mayoría de las tablas de surf han sido diseñadas individualmente y fabricadas a mano por talentosos constructores de tablas de surf. Durante las últimas cuatro décadas, las tablas se han vuelto más cortas, luego más largas y luego más cortas de nuevo. Una fm fue seguida por dos quillas, luego tres quillas, ya que los constructores probaron diferentes diseños para mejorar la capacidad de la tabla para realizar maniobras. Algunos constructores de tablas utilizaron canales cortados a lo largo de la parte inferior para mejorar la estabilidad.

Hoy en día, los constructores de tablas de surf continúan experimentando con el diseño de tablas a medida que los surfistas buscan  para esa "tabla perfecta". Algunos surfistas serios usan hasta cinco o diez tablas diferentes según su estilo de surf y las condiciones de surf que se esperan en una playa en particular.

para esa "tabla perfecta". Algunos surfistas serios usan hasta cinco o diez tablas diferentes según su estilo de surf y las condiciones de surf que se esperan en una playa en particular.

El

proceso de fabricación

La mayoría de las tablas de surf se fabrican de una en una en pequeñas tiendas de tablas de surf. Aunque las técnicas y los materiales varían de un fabricante de tablas de surf a otro, el siguiente es un proceso típico.

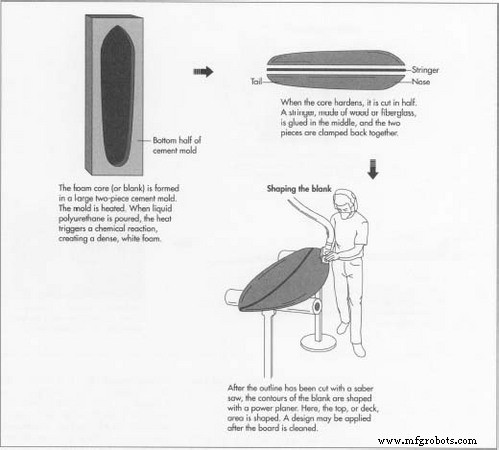

Formación del núcleo de espuma

- 1 El núcleo de espuma, o la pieza en bruto, se forma en un molde de cemento grande que tiene aproximadamente la forma de la tabla de surf. El molde está construido en dos mitades y el interior está forrado con un papel especial que evita que la espuma se pegue al molde. Las dos mitades se sujetan juntas y el molde se calienta. Cuando los productos químicos de poliuretano líquido se vierten en el molde, el calor desencadena una reacción química que comienza a formar una espuma blanca densa. Los constructores de tablas de surf llaman a este proceso "soplar el blanco". Después de 25 minutos, se abre el molde y la espuma

se saca el núcleo y se deja que termine de endurecerse.

se saca el núcleo y se deja que termine de endurecerse.

Agregar el larguero

- 2 Una vez que el núcleo está duro, se corta por la mitad verticalmente desde la nariz hasta la cola. Se pega un larguerillo delgado entre las dos mitades y luego se vuelve a sujetar el núcleo para que se seque. Los largueros proporcionan rigidez y ayudan a evitar que la tabla se rompa por la mitad.

Dar forma al espacio en blanco

- 3 El contorno de la tabla terminada se traza sobre el núcleo en bruto utilizando una plantilla de madera como guía. A continuación, se corta el contorno con una sierra de sable. Comenzando por la parte inferior de la pieza en bruto, la superficie se alisa y se contornea hasta su forma final con una cepilladora eléctrica. No hay plantillas o máquinas automáticas para hacer este trabajo, solo el ojo entrenado y el toque experimentado del constructor de tablas de surf. Cuando se termina la parte inferior, se da la vuelta al tablero y se le da forma a la parte superior. Una lijadora eléctrica elimina las estrías dejadas por la cepilladora y el larguerillo se contornea con un cepillo manual. Se usa papel de lija áspero para dar forma a los lados o rieles. A la pieza en bruto se le da un lijado final con papel fino, se marca la posición de la aleta y el constructor firma la pieza en bruto con un diseño o firma especial.

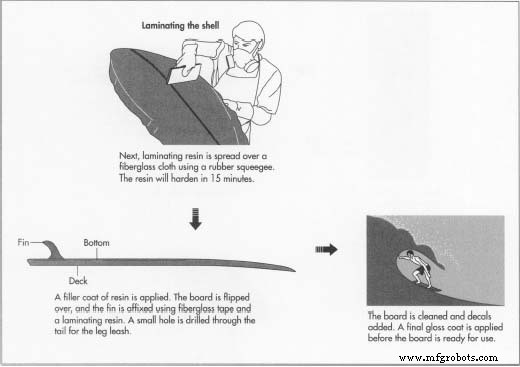

Laminado de la capa exterior

- 4 La pieza en blanco moldeada ahora está lista para ser cubierta con fibra de vidrio y resina para formar la capa exterior dura de la tabla de surf. Primero, la pieza en bruto se limpia con aire comprimido. Si el tablero va a ser coloreado o tiene un diseño, se aplica pintura acrílica directamente sobre la espuma con una pistola rociadora o un aerógrafo. Cuando la pintura está seca, se coloca un paño de fibra de vidrio sobre la superficie de la pieza en bruto y se corta para que encaje. Primero se lamina la parte superior de la tabla o cubierta. Una resina de poliéster, conocida como resina de laminación, se mezcla con un segundo químico llamado catalizador. Esto inicia una reacción química que hará que la resina se endurezca en 15 minutos. La resina se vierte sobre la fibra de vidrio y se esparce uniformemente con una escobilla de goma. Toda la fibra de vidrio debe cubrirse sin dejar demasiada o muy poca resina en ningún lugar. Este proceso se conoce como vidriado. Cuando la plataforma está terminada, se da la vuelta al tablero y el proceso se repite en la parte inferior. Luego, la tabla se voltea una vez más y la plataforma recibe una segunda capa de fibra de vidrio y resina para mayor resistencia y resistencia al desgaste. La resina de laminación permanece ligeramente pegajosa y gomosa cuando se seca.

Aplicar la capa de relleno y agregar la aleta

- 5 A continuación, se aplica una segunda capa de resina, llamada capa de relleno o resina de lijado. La capa de relleno rellena las imperfecciones de la superficie que quedan en la resina de laminación. A veces, esta capa se llama resina de capa caliente y contiene cera. En cualquier caso, esta resina contiene una mezcla ligeramente diferente de productos químicos que hacen que se endurezca por completo. Primero se recubre la plataforma y se da la vuelta al tablero. La aleta está asegurada con cinta de fibra de vidrio y resina laminada. Cuando la resina de la aleta está seca, la parte inferior de la tabla y la aleta reciben una capa de relleno. Cuando ambos lados están secos, se perfora un pequeño orificio a través de la cola para sujetar la correa de la pierna. La correa de la pierna es un cordón elástico, a veces hecho de un tubo de goma quirúrgico que el surfista sujeta a un tobillo. La correa de la pierna evita que la tabla se aleje flotando cuando el surfista se cae o se "borra".

Lijar la tabla

- 6 Cualquier exceso de resina debe lijarse cuidadosamente. Se utiliza una lijadora eléctrica para las superficies anchas, pero los rieles y otras superficies de contornos nítidos se lijan a mano para evitar perforar la capa de fibra de vidrio.

Acabado final

- 7 La tabla se limpia con aire comprimido para eliminar el polvo residual del lijado. En algunos tableros, se agregan calcomanías o gráficos en color en este punto. Luego se aplica una capa final de resina brillante sobre el tablero. Al igual que las otras dos capas de resina, esta capa de brillo final se mezcla con un catalizador y se endurecerá en 15 minutos. La tabla se deja a un lado durante al menos 12 horas para permitir que la capa brillante se endurezca por completo. Como paso final, la tabla se puede lijar en húmedo con papel de lija muy fino, luego se frota, se pule y se pule.

Control de calidad

Una tabla de surf se inspecciona visualmente varias veces durante el proceso de fabricación. La pieza en bruto se inspecciona para detectar huecos y otros defectos después de que sale del molde. El paso de modelado, que es fundamental para la apariencia y el rendimiento de la tabla, se lleva a cabo en un área bien iluminada para permitir que el constructor detecte cualquier imperfección. La tabla se somete a una inspección final después de los pasos de lijado y acabado para asegurarse de que cumple con los estándares de artesanía del constructor.

Materiales tóxicos y

consideraciones de seguridad

Algunos de los materiales y procesos utilizados en la construcción de una tabla de surf son peligrosos. Los constructores de tablas de surf deben usar el equipo de seguridad adecuado y comprender los peligros involucrados. Los productos químicos de poliuretano que se utilizan para fabricar el núcleo de espuma son tóxicos e inflamables. Este proceso requiere un equipo de eliminación de humos a prueba de explosiones y un control cuidadoso de la temperatura y la humedad de la habitación. El proceso de modelado produce un polvo fino de espuma que puede ser dañino si se inhala. Se requiere una máscara contra el polvo para la persona que realiza esta tarea. Finalmente, la resina de laminación emite vapores venenosos que requieren el uso de un respirador apropiado para la persona que realiza el vidriado.

El futuro

La experimentación con el diseño, los materiales y las técnicas de construcción de tablas de surf ha producido algunos enfoques nuevos para la fabricación de tablas de surf. Como ocurre con todo lo nuevo, cada enfoque tiene sus ventajas y desventajas.

En el área del diseño de tablas de surf, el uso de computadoras, especialmente las conocidas como sistemas de diseño asistido por computadora o CAD, ha simplificado el proceso de diseño. Con CAD, el constructor de tableros puede crear una imagen tridimensional de un nuevo diseño de tablero, cambiar dimensiones y contornos, luego imprimir un dibujo terminado y plantillas de contorno. Esto ahorra un tiempo considerable con respecto al método tradicional de construir y probar cada nuevo diseño, pero muchos constructores aún confían en sus ojos y manos para juzgar el aspecto y la sensación de una nueva tabla.

En el área de materiales, algunos constructores han probado tableros construidos con un núcleo de espuma de poliestireno en lugar de poliuretano y una resina epoxi en lugar de poliéster. Las ventajas de esta combinación son un peso más ligero, una mayor resistencia y una mejor resistencia al impacto. La resina epoxi también produce humos menos tóxicos. Las desventajas incluyen una mayor complejidad en el proceso de preparación de la resina, un mayor tiempo de fabricación y un costo significativamente mayor. Una variación de este enfoque utiliza tela de fibra de grafito como refuerzo en lugar de fibra de vidrio (fibra de vidrio). Esto agrega aún más costos y produce tableros en un solo color:negro.

Los nuevos enfoques para la construcción de tablas de surf incluyen un (CNC) controlado numéricamente por computadora máquina de dar forma que puede dar forma y lijar una pieza en bruto en aproximadamente 25 minutos en lugar de las varias horas requeridas para dar forma a mano. La desventaja es que la máquina es muy cara y debe reprogramarse cada vez que se requiere un nuevo diseño. Otro enfoque utiliza una tabla de surf existente como patrón de molde, luego produce una cubierta duplicada que se llena con espuma. El tiempo total de principio a fin es de aproximadamente 4,5 horas. Una vez más, sin embargo, la máquina es muy cara y no puede producir nuevos diseños sin una tabla existente para usar como patrón.

En el futuro previsible, se espera que los surfistas sigan demandando tablas personalizadas a precios razonables. La mayor parte de esta demanda será satisfecha por los cientos de pequeños artesanos de tablas de surf que construyen las tablas una a la vez a mano.

Proceso de manufactura

- Tabla de planchar

- Placa de circuito impreso

- Las mejores placas de microcontroladores

- Sensor de calidad del aire con helio

- Placa RaspiRobot V2

- ¿Qué son los materiales compuestos?

- Reloj de palabras simple (Arduino)

- Desgasificación en una placa de circuito impreso

- Tipos de vías

- Todo sobre los acabados de PCB, explicado

- Definiciones importantes de PCB prototipo:Parte 1