Placa de circuito impreso

Antecedentes

Una placa de circuito impreso, o PCB, es un módulo autónomo de componentes electrónicos interconectados que se encuentran en dispositivos que van desde buscapersonas comunes o buscapersonas y radios a sofisticados sistemas informáticos y de radar. Los circuitos están formados por una fina capa de material conductor depositada o "impresa" sobre la superficie de una placa aislante conocida como sustrato. Los componentes electrónicos individuales se colocan en la superficie del sustrato y se sueldan a los circuitos de interconexión. Los dedos de contacto a lo largo de uno o más bordes del sustrato actúan como conectores para otros PCB o para dispositivos eléctricos externos como interruptores de encendido y apagado. Una placa de circuito impreso puede tener circuitos que realizan una sola función, como un amplificador de señal, o múltiples funciones.

Hay tres tipos principales de construcción de placa de circuito impreso:de una cara, de dos caras y de varias capas. Los tableros de una cara tienen los componentes en un lado del sustrato. Cuando el número de componentes es demasiado para una placa de una cara, se puede utilizar una placa de doble cara. Las conexiones eléctricas entre los circuitos en cada lado se realizan perforando orificios a través del sustrato en lugares apropiados y recubriendo el interior de los orificios con un material conductor. El tercer tipo, un tablero de varias capas, tiene un sustrato formado por capas de circuitos impresos separados por capas de aislamiento. Los componentes de la superficie se conectan a través de orificios chapados perforados hasta la capa de circuito adecuada. Esto simplifica enormemente el patrón del circuito.

Los componentes de una placa de circuito impreso están conectados eléctricamente a los circuitos mediante dos métodos diferentes:la antigua "tecnología de orificio pasante" y la más nueva "tecnología de montaje en superficie". Con la tecnología de orificio pasante, cada componente tiene cables delgados, o conductores, que se empujan a través de pequeños orificios en el sustrato y se sueldan a las almohadillas de conexión en los circuitos del lado opuesto. La gravedad y la fricción entre los cables y los lados de los orificios mantienen los componentes en su lugar hasta que se sueldan. Con la tecnología de montaje en superficie, las patas rechonchas en forma de J o en forma de L en cada componente contactan directamente con los circuitos impresos. Se aplica una pasta de soldadura que consiste en pegamento, fundente y soldadura en el punto de contacto para mantener los componentes en su lugar hasta que la soldadura se derrita o "refluya" en un horno para hacer la conexión final. Aunque la tecnología de montaje en superficie requiere un mayor cuidado en la colocación de los componentes, elimina el proceso de perforación que consume mucho tiempo y las almohadillas de conexión que consumen espacio inherentes a la tecnología de orificios pasantes. Ambas tecnologías se utilizan hoy.

Otros dos tipos de conjuntos de circuitos están relacionados con la placa de circuito impreso. Un circuito integrado a veces llamado IC o microchip, realiza funciones similares a una placa de circuito impreso, excepto que el IC contiene muchos más circuitos y componentes que se "cultivan" electroquímicamente en su lugar en la superficie de un chip de silicio muy pequeño. Un circuito híbrido, como su nombre lo indica, parece una placa de circuito impreso, pero contiene algunos componentes que crecen en la superficie del sustrato en lugar de colocarlos en la superficie y soldarlos.

Historial

Las placas de circuito impreso evolucionaron a partir de sistemas de conexión eléctrica que se desarrollaron en la década de 1850. Las tiras o varillas de metal se usaban originalmente para conectar grandes componentes eléctricos montados sobre bases de madera. Con el tiempo, las tiras de metal fueron reemplazadas por cables conectados a terminales de tornillo, y las bases de madera fueron reemplazadas por chasis de metal. Pero se necesitaban diseños más pequeños y compactos debido a las mayores necesidades operativas de los productos que utilizaban placas de circuito. En 1925, Charles Ducas de los Estados Unidos presentó una solicitud de patente para un método de crear una trayectoria eléctrica directamente sobre una superficie aislada mediante la impresión a través de una plantilla con tintas conductoras de electricidad. Este método dio origen al nombre de "cableado impreso" o "circuito impreso".

En 1943, Paul Eisler del Reino Unido patentó un método para grabar el patrón conductor, o circuitos, en una capa de lámina de cobre adherida a una base no conductora reforzada con vidrio. El uso generalizado de la técnica de Eisler no se produjo hasta la década de 1950, cuando se introdujo el transistor para uso comercial. Hasta ese momento, el tamaño de los tubos de vacío y otros componentes era tan grande que los métodos tradicionales de montaje y cableado eran todo lo que se necesitaba. Sin embargo, con la llegada de los transistores, los componentes se volvieron muy pequeños y los fabricantes recurrieron a placas de circuito impreso para reducir el tamaño total del paquete electrónico.

La tecnología de orificios pasantes y su uso en PCB multicapa fue patentada por la empresa estadounidense Hazeltyne en 1961. El aumento resultante en la densidad de los componentes y las trayectorias eléctricas poco espaciadas iniciaron una nueva era en el diseño de PCB. Los chips de circuitos integrados se introdujeron en la década de 1970 y estos componentes se incorporaron rápidamente en las técnicas de fabricación y diseño de placas de circuitos impresos.

Diseño

No existe una placa de circuito impreso estándar. Cada tablero tiene una función única para un producto en particular y debe diseñarse para realizar esa función en el espacio asignado. Los diseñadores de placas utilizan sistemas de diseño asistidos por computadora con software especial para diseñar el patrón del circuito en la placa. Los espacios entre las rutas de conducción eléctrica suelen ser de 0,04 pulgadas (1,0 mm) o menos. También se establece la ubicación de los orificios para los cables de los componentes o los puntos de contacto, y esta información se traduce en instrucciones para una máquina perforadora controlada numéricamente por computadora o para el soldador automático utilizado en el proceso de fabricación.

Una vez que se ha trazado el patrón del circuito, se imprime una imagen negativa, o máscara, con el tamaño exacto en una hoja de plástico transparente. Con una imagen negativa, las áreas que no forman parte del patrón del circuito se muestran en negro y el patrón del circuito se muestra claro.

Materias primas

El sustrato más utilizado en las placas de circuito impreso es un (fibra de vidrio) reforzado con fibra de vidrio. Resina epoxi con una lámina de cobre adherida a uno o ambos lados. Los PCB hechos de resina fenólica reforzada con papel con una lámina de cobre adherida son menos costosos y se utilizan a menudo en dispositivos eléctricos domésticos.

Los circuitos impresos están hechos de cobre, que está chapado o grabado en la superficie del sustrato para dejar el patrón deseado. (Consulte los procesos "aditivos" y "sustractivos" descritos en el paso 3 en El proceso de fabricación). Los circuitos de cobre están recubiertos con una capa de estaño-plomo para evitar la oxidación. Los dedos de contacto están recubiertos con estaño-plomo, luego con níquel y finalmente con oro para una excelente conductividad.

Los componentes comprados incluyen resistencias, condensadores, transistores, diodos, chips de circuitos integrados y otros.

El

proceso de fabricación

El procesamiento y ensamblaje de la placa de circuito impreso se realiza en un entorno extremadamente limpio donde el aire y los componentes pueden mantenerse libres de contaminación. La mayoría de los fabricantes de productos electrónicos tienen sus propios procesos patentados, pero los siguientes pasos generalmente se pueden usar para hacer una placa de circuito impreso de dos caras.

Fabricación del sustrato

- 1 La fibra de vidrio tejida se desenrolla de un rollo y se alimenta a través de una estación de proceso

Las ilustraciones anteriores muestran una sección ampliada de una PCB. donde se impregna con resina epoxi ya sea por inmersión o por aspersión. La fibra de vidrio impregnada luego pasa a través de rodillos que enrollan el material al grosor deseado para el sustrato terminado y también eliminan cualquier exceso de resina.

Las ilustraciones anteriores muestran una sección ampliada de una PCB. donde se impregna con resina epoxi ya sea por inmersión o por aspersión. La fibra de vidrio impregnada luego pasa a través de rodillos que enrollan el material al grosor deseado para el sustrato terminado y también eliminan cualquier exceso de resina. - 2 El material del sustrato pasa por un horno donde se semicura. Después del horno, el material se corta en paneles grandes.

- 3 Los paneles se apilan en capas, alternando con capas de lámina de cobre con adhesivo. Las pilas se colocan en una prensa donde se someten a temperaturas de aproximadamente 340 ° F (170 ° C) y presiones de 1500 psi durante una hora o más. Esto cura completamente la resina y une firmemente la lámina de cobre a la superficie del material del sustrato.

Taladrar y chapar los agujeros

- 4 Varios paneles de sustrato, cada uno lo suficientemente grande como para formar varias placas de circuito impreso, se apilan uno encima del otro y se sujetan con alfileres para evitar que se muevan. Los paneles apilados se colocan en una máquina CNC y los orificios se perforan de acuerdo con el patrón determinado cuando se colocaron las tablas. Los orificios se desbarban para eliminar cualquier exceso de material adherido a los bordes de los orificios.

- 5 Las superficies internas de los orificios diseñadas para proporcionar un circuito conductor de un lado al otro de la placa están recubiertas de cobre. Los orificios no conductores están tapados para evitar que se plateen

o se perforan después de cortar las tablas individuales del panel más grande.

o se perforan después de cortar las tablas individuales del panel más grande.

Creación del patrón de circuito impreso en el sustrato

El patrón de circuito impreso puede crearse mediante un proceso "aditivo" o un proceso "sustractivo". En el proceso aditivo, el cobre se recubre o se agrega a la superficie del sustrato en el patrón deseado, dejando el resto de la superficie sin recubrir. En el proceso sustractivo, primero se recubre toda la superficie del sustrato y luego las áreas que no forman parte del patrón deseado se graban o se sustraen. Describiremos el proceso aditivo.

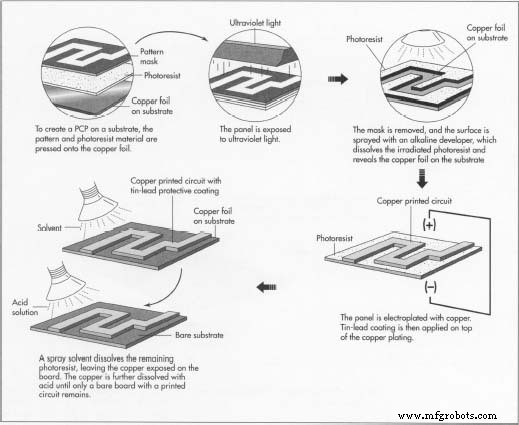

- 6 Se desengrasa la superficie de la lámina del sustrato. Los paneles pasan a través de una cámara de vacío donde se presiona firmemente una capa de material fotorresistente positivo sobre toda la superficie de la lámina. Un material fotorresistente positivo es un polímero que tiene la propiedad de volverse más soluble cuando se expone a la luz ultravioleta. El vacío asegura que no queden burbujas de aire atrapadas entre la lámina y el fotorresistente. La máscara de patrón de circuito impreso se coloca encima del fotorresistente y los paneles se exponen a una luz ultravioleta intensa. Debido a que la máscara es transparente en las áreas del patrón del circuito impreso, el fotorresistente en esas áreas se irradia y se vuelve muy soluble.

- 7 Se quita la máscara y se rocía la superficie de los paneles con un revelador alcalino que disuelve el fotorresistente irradiado en las áreas del patrón del circuito impreso, dejando la lámina de cobre expuesta en la superficie del sustrato.

- 8 A continuación, los paneles se galvanizan con cobre. La hoja sobre la superficie del sustrato actúa como cátodo en este proceso, y el cobre se recubre en las áreas expuestas de la hoja hasta un espesor de aproximadamente 0,001-0,002 pulgadas (0,025-0,050 mm). Las áreas aún cubiertas con fotorresistente no pueden actuar como un cátodo y no están enchapadas. Estaño-plomo u otra capa protectora se recubre en la parte superior del revestimiento de cobre para evitar que el cobre se oxide y como una capa protectora para el siguiente paso de fabricación.

- 9 El fotorresistente se quita de las placas con un solvente para exponer la lámina de cobre del sustrato entre el patrón de circuito impreso plateado. Las tablas se rocían con una solución ácida que corroe la lámina de cobre. El revestimiento de cobre en el patrón del circuito impreso está protegido por el revestimiento de estaño-plomo y no se ve afectado por el ácido.

Colocación de los dedos de contacto

- 10 Los dedos de contacto se unen al borde del sustrato para conectarse con el circuito impreso. Los dedos de contacto se enmascaran del resto de la placa y luego se platean. El enchapado se realiza con tres metales:primero estaño-plomo, luego níquel, luego oro.

Fusionando el revestimiento de estaño y plomo

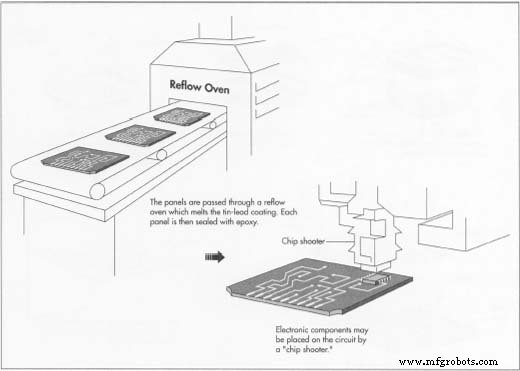

- 11 El recubrimiento de estaño-plomo en la superficie del patrón de circuito impreso de cobre es muy poroso y se oxida fácilmente. Para protegerlo, los paneles se pasan a través de un horno de "reflujo" o un baño de aceite caliente que hace que el estaño-plomo se derrita o refluya en una superficie brillante.

Sellado, estampado y corte de los paneles

- 12 Cada panel está sellado con epoxi para proteger los circuitos de daños mientras se conectan los componentes. Las instrucciones y otras marcas están estampadas en las tablas.

- 13 Luego, los paneles se cortan en tablas individuales y los bordes se alisan.

Montaje de los componentes

- 14 Las placas individuales pasan por varias máquinas que colocan los componentes electrónicos en su ubicación adecuada en el circuito. Si se va a utilizar la tecnología de montaje en superficie para montar los componentes, las placas primero pasan por un soldador automático, que coloca un poco de pasta de soldadura en cada punto de contacto del componente. Los componentes muy pequeños pueden ser colocados por un "disparador de chips" que rápidamente coloca, o dispara, los componentes en el tablero. Los componentes más grandes pueden colocarse robóticamente. Algunos componentes pueden ser demasiado grandes o de tamaño extraño para la colocación robótica y deben colocarse y soldarse manualmente más tarde.

- 15 Luego, los componentes se sueldan a los circuitos. Con la tecnología de montaje en superficie, la soldadura se realiza pasando las placas por otro proceso de reflujo, lo que hace que la pasta de soldadura se derrita y haga la conexión.

- 16 El residuo de fundente de la soldadura se limpia con agua o solventes dependiendo del tipo de soldadura utilizada.

Embalaje

- 17 A menos que las placas de circuito impreso se vayan a utilizar inmediatamente, se empaquetan individualmente en bolsas de plástico protectoras para su almacenamiento o envío.

Control de calidad

Se realizan inspecciones visuales y eléctricas durante todo el proceso de fabricación para detectar fallas. Algunas de estas fallas son generadas por las máquinas automatizadas. Por ejemplo, los componentes a veces se pierden en la placa o se mueven antes de la soldadura final. Otros defectos son causados por la aplicación de demasiada pasta de soldadura, lo que puede hacer que el exceso de soldadura fluya, o forme un puente, a través de dos circuitos impresos adyacentes. Calentar la soldadura demasiado rápido en el proceso de reflujo final puede causar un efecto de "lápida" en el que un extremo de un componente se levanta de la placa y no hace contacto.

Las placas completas también se prueban para determinar su rendimiento funcional para garantizar que su salida esté dentro de los límites deseados. Algunas tablas se someten a pruebas ambientales para determinar su rendimiento en condiciones extremas de calor, humedad, vibración e impacto.

Materiales tóxicos y

consideraciones de seguridad

La soldadura que se utiliza para hacer conexiones eléctricas en una placa de circuito impreso contiene plomo que se considera un material tóxico. Los humos de la soldadura se consideran un peligro para la salud y las operaciones de soldadura deben realizarse en un ambiente cerrado. Los humos deben extraerse y limpiarse adecuadamente antes de ser descargados a la atmósfera.

Muchos productos electrónicos que contienen PCB se vuelven obsoletos en un plazo de 12 a 18 meses. El potencial de estos productos obsoletos que ingresan a la corriente de desechos y terminan en los vertederos preocupa a muchos ambientalistas. Los esfuerzos de reciclaje de productos electrónicos incluyen la restauración de productos más antiguos y su reventa a clientes que no necesitan o no tienen acceso a productos electrónicos más nuevos y de última generación. Otros componentes electrónicos se desmontan y las piezas de la computadora se recuperan para revenderlas y reutilizarlas en otros productos.

En muchos países de Europa, la legislación exige que los fabricantes recompren sus productos usados y los hagan seguros para el medio ambiente antes de desecharlos. Para los fabricantes de productos electrónicos, esto significa que deben eliminar y recuperar la soldadura tóxica de sus PCB. Este es un proceso costoso y ha estimulado la investigación sobre el desarrollo de medios no tóxicos para realizar conexiones eléctricas. Un enfoque prometedor implica el uso de plásticos moldeados eléctricamente conductores solubles en agua para reemplazar los cables y la soldadura.

El futuro

La miniaturización de los productos electrónicos continúa impulsando la fabricación de placas de circuito impreso hacia placas más pequeñas y densamente empaquetadas con mayores capacidades electrónicas. Los avances más allá de las placas descritas aquí incluyen placas de plástico moldeadas tridimensionales y el mayor uso de chips de circuitos integrados. Estos y otros avances mantendrán la fabricación de placas de circuito impreso como un campo dinámico durante muchos años.

Proceso de manufactura

- Los fundamentos de la fabricación de placas de circuito impreso

- Proceso de fabricación de placas de circuito impreso

- La historia de las placas de circuito impreso

- Desgasificación en una placa de circuito impreso

- ¿Cómo probar y reparar los defectos de la placa de circuito impreso (PCB)?

- Técnicas de fabricación de prototipos de placas de circuitos impresos

- Placas de circuito impreso:un componente central para la electrónica

- ¿Por qué se imprimen los ensamblajes de placas de circuito?

- El proceso de ensamblaje de una placa de circuito impreso

- Aplicación de la tecnología de llenado inferior en ensamblaje de placa de circuito impreso

- Avances en el ensamblaje de placas de circuito impreso