Poliéster

Antecedentes

El poliéster es una fibra sintética derivada del carbón, el aire, el agua y el petróleo. Desarrolladas en un laboratorio del siglo XX, las fibras de poliéster se forman a partir de una reacción química entre un ácido y un alcohol. En esta reacción, dos o más moléculas se combinan para formar una molécula grande cuya estructura se repite en toda su longitud. Las fibras de poliéster pueden formar moléculas muy iónicas que son muy estables y fuertes.

El poliéster se utiliza en la fabricación de muchos productos, incluida la ropa, los muebles para el hogar, las telas industriales, las cintas de grabación y para computadoras y el aislamiento eléctrico. El poliéster tiene varias ventajas sobre los tejidos tradicionales como el algodón. No absorbe la humedad, pero absorbe el aceite; esta cualidad hace que el poliéster sea el tejido perfecto para la aplicación de acabados resistentes al agua, al suelo y al fuego. Su baja absorbencia también lo hace naturalmente resistente a las manchas. La ropa de poliéster se puede preencoger en el proceso de acabado y, a partir de entonces, la tela resiste el encogimiento y no se deformará. La tela se puede teñir fácilmente y no se daña con el moho. Las fibras de poliéster texturizadas son un aislante eficaz y no alergénico, por lo que el material se utiliza para rellenar almohadas, acolchados, ropa de abrigo y sacos de dormir.

Historial

En 1926, E.I. du Pont de Nemours and Co. comenzaron a investigar moléculas y fibras sintéticas de gran tamaño. Esta primera investigación, dirigida por W.H. Carothers, se centró en lo que se convirtió en nailon, la primera fibra sintética. Poco después, en los años 1939-41, los químicos de investigación británicos se interesaron en los estudios du Pont y llevaron a cabo su propia investigación en los laboratorios de Calico Printers Association, Ltd. Este trabajo resultó en la creación de la fibra de poliéster conocida en Inglaterra como Terileno. .

En 1946, du Pont compró el derecho a producir esta fibra de poliéster en Estados Unidos. La empresa realizó más trabajos de desarrollo y, en 1951, comenzó a comercializar la fibra con el nombre de Dacron. Durante los años siguientes, varias empresas se interesaron por las fibras de poliéster y produjeron sus propias versiones del producto para diferentes usos. Hoy en día, existen dos tipos principales de poliéster, PET (polietilen tereftalato) y PCDT (poli-1,4-ciclohexilen-dimetilen tereftalato). El PET, el tipo más popular, es aplicable a una variedad más amplia de usos. Es más fuerte que el PCDT, aunque el PCDT es más elástico y resistente. PCDT se adapta a los usos de consumo más pesados, como cortinas y revestimientos de muebles. El PET se puede usar solo o mezclado con otras telas para hacer prendas que sean resistentes a las arrugas y a las manchas y que conserven su forma.

Materias primas

Poliéster es un término químico que se puede dividir en poli es decir, muchos y éster un compuesto químico orgánico básico. El ingrediente principal utilizado en la fabricación de poliéster es el etileno, que se deriva del petróleo. En este proceso, el etileno es el polímero, el componente químico del poliéster, y el proceso químico que produce el poliéster terminado se llama polimerización.

El

proceso de fabricación

El poliéster se fabrica mediante uno de varios métodos. El utilizado depende de la forma que adopte el poliéster acabado. Las cuatro formas básicas son filamento, grapa, estopa y relleno de fibra. En forma de filamento, cada hebra individual de fibra de poliéster tiene una longitud continua, lo que produce tejidos de superficie lisa. En forma de grapas, los filamentos se cortan en longitudes predeterminadas cortas. De esta forma, el poliéster es más fácil de mezclar con otras fibras. El remolque es una forma en la que los filamentos continuos se juntan sin apretar. Fiberfill es la forma voluminosa que se utiliza en la fabricación de edredones, almohadas y ropa de abrigo. Las dos formas que se utilizan con mayor frecuencia son filamentos y grapas.

Fabricación de hilos de filamentos

Polimerización

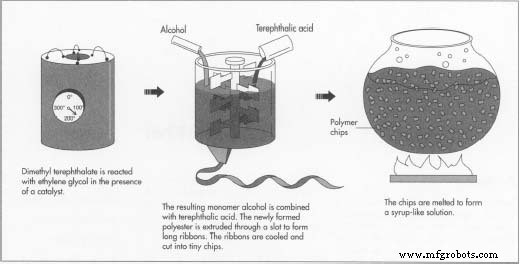

- 1 Para formar poliéster, primero se hace reaccionar tereftalato de dimetilo con etilenglicol en presencia de un catalizador a una temperatura de 302-410 ° F (150-210 ° C).

- 2 La sustancia química resultante, un alcohol monómero (molécula única, no repetitiva), se combina con ácido tereftálico y se eleva a una temperatura de 280 ° C (472 ° F). El poliéster recién formado, que es transparente y fundido, se extruye a través de una ranura para formar cintas largas.

Secado

- 3 Después de que el poliéster emerge de la polimerización, las largas cintas fundidas se dejan enfriar hasta que se vuelven quebradizas. El material se corta en pequeñas virutas y se seca por completo para evitar irregularidades en la consistencia.

Derretir hilado

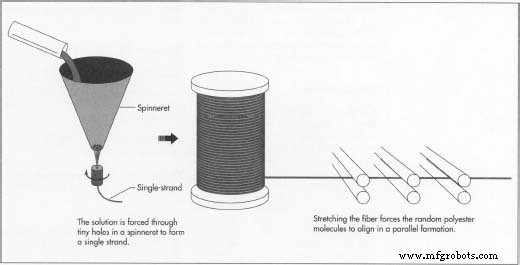

- 4 chips de polímero se funden a 500-518 ° F (260-270 ° C) para formar una solución similar a un jarabe. La solución se coloca en un recipiente de metal llamado hilera y se fuerza a través de sus pequeños orificios, que generalmente son redondos, pero pueden ser pentagonales o de cualquier otra forma para producir fibras especiales. El número de orificios en la hilera determina el tamaño del hilo, ya que las fibras emergentes se juntan para formar una sola hebra.

- 5 En la etapa de hilado, se pueden agregar otros químicos a la solución para hacer que el material resultante sea retardante de llama, antiestático o más fácil de teñir.

Dibujando la fibra

- 6 Cuando el poliéster emerge de la hilera, es suave y se alarga fácilmente hasta cinco veces su longitud original. El estiramiento obliga a las moléculas de poliéster aleatorias a alinearse en una formación paralela. Esto aumenta la fuerza, tenacidad y resiliencia de la fibra. Esta vez, cuando los filamentos se secan, las fibras se vuelven sólidas y fuertes en lugar de quebradizas.

- 7 Las fibras estiradas pueden variar mucho en diámetro y longitud, dependiendo de las características deseadas del material terminado. Además, a medida que se estiran las fibras, se pueden texturizar o torcer para crear tejidos más suaves o más apagados.

Sinuoso

- 8 Después de estirar el hilo de poliéster, se enrolla en bobinas grandes o paquetes de bobinado plano, listo para tejerse en el material.

Fabricación de fibras discontinuas

En la fabricación de fibras discontinuas de poliéster, la polimerización, el secado y el hilado por fusión (pasos 1 a 4 anteriores) son muy similares a los de la fabricación de hilo de filamentos. Sin embargo, en el proceso de hilado por fusión, la hilera tiene muchos más agujeros cuando el producto es fibra cortada. Los haces de poliéster en forma de cuerda que emergen se llaman estopa.

Remolque de tracción

- 1 La estopa recién formada se enfría rápidamente en latas que recogen las fibras gruesas. Se recogen varios tramos de estopa y luego se estiran sobre rodillos calientes hasta tres o cuatro veces su longitud original.

Engarzado

- 2 Luego, la estopa estirada se introduce en cajas de compresión, que obligan a las fibras a doblarse como un acordeón, a una velocidad de 9 a 15 pliegues por pulgada (3 a 6 por cm). Este proceso ayuda a que la fibra se mantenga unida durante las últimas etapas de fabricación.

Configuración

- 3 Después de rizar la estopa, se calienta a 212-302 ° F (100-150 ° C) para secar completamente las fibras y fijar el rizado. Algo del rizado inevitablemente se sacará de las fibras durante los siguientes procesos.

Cortar

- 4 Después del ajuste de calor, la estopa se corta en trozos más cortos. El poliéster que se mezclará con algodón se corta en trozos de 3,2 a 3,8 cm (1,25 a 1,50 pulgadas); para mezclas de rayón, se cortan longitudes de 2 pulgadas (5 cm). Para tejidos más pesados, como alfombras Los filamentos de poliéster se cortan en longitudes de 6 pulgadas (15 cm).

El futuro

Después de su introducción en los Estados Unidos en 1951, el poliéster se convirtió rápidamente en la fibra de crecimiento más rápido del país. El fácil cuidado de la tela de planchado permanente hizo que los tejidos dobles de poliéster fueran extremadamente populares a fines de la década de 1960. Sin embargo, el poliéster ha sufrido un "problema de imagen" desde entonces, y la ropa hecha de poliéster a menudo fue devaluada e incluso ridiculizada. Varias formas nuevas de poliéster introducidas a principios de la década de 1990 pueden ayudar a revitalizar la imagen del poliéster. Una nueva forma de fibra de poliéster, llamada microfibra, se presentó al público en 1991. Más lujosas y versátiles que el poliéster tradicional, las telas de microfibras son difíciles de distinguir de las telas de seda. Diseñadores de ropa como Mary McFadden han creado una línea de ropa utilizando esta nueva forma de poliéster. Los investigadores textiles de la Universidad Estatal de Carolina del Norte están desarrollando una forma de poliéster que puede ser tan fuerte como el Kevlar, un material de superfibra que se utiliza para fabricar chalecos antibalas. Este tipo de poliéster puede eventualmente usarse como materiales compuestos para automóviles y aviones.

Proceso de manufactura

- Fusión de lecho de polvo:una forma innovadora de impresión 3D

- Un ecosistema completo para impresión 3D SLA de gran formato

- PrintCity presenta a los clientes Form 3 y Fusion 360

- PTC y Rockwell Automation forman una asociación de IoT

- Danaher, Cooper Industries combinará negocios de herramientas y formará una nueva empresa

- Resinas de poliéster:conceptos básicos

- ¿Poliéster vs Poliéter?

- Video:herramientas de forma en tornos CNC

- Fiel a la forma:el valor de la hilatura y el hidroformado de metales

- FANUC, más una alianza de formas

- FANUC y Rockwell Automation forman una coalición