Tabla de planchar

Antecedentes

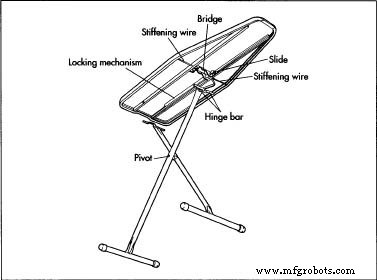

Una tabla de planchar es generalmente una tabla grande y plana o de metal que está cubierta con un acolchado a prueba de calor sobre el cual la ropa o la ropa de cama se pueden planchar de manera segura. Las tablas de planchar modernas adoptan un sorprendente número de formas. La tabla de planchar estadounidense estándar y económica tiene dos partes principales e incluye una cama plana para planchar y patas plegables que tienen bisagras o se deslizan en la parte superior y se pliegan para un fácil almacenamiento. La parte superior de la tabla americana estándar es generalmente una bandeja plana que puede tener algunos agujeros para acomodar el escurrimiento de pintura durante la fabricación o para difundir el calor de la plancha de vapor que pasa sobre ella. Las piernas son generalmente livianas y tubulares con pies acolchados para que no estropeen los pisos. Las tablas de planchar domésticas más caras pueden ser mesas de malla con tapas metálicas expandibles para acomodar artículos más grandes a planchar. Independientemente de la configuración, toda tabla de planchar de metal debe tener una almohadilla y una funda para que la base metálica de la tabla de planchar no se caliente demasiado con la plancha. La mayoría de las tablas de planchar se venden con una almohadilla de espuma y una funda decorativa.

Muchas de las tablas de planchar que se venden en las tiendas estadounidenses se fabrican en el extranjero, donde la mano de obra es mucho más barata que en los Estados Unidos. En 2001, solo había dos fabricantes de tablas de planchar en los Estados Unidos. Algunas costosas tablas de planchar de diseñador están disponibles en este país y provienen de firmas europeas de diseño para el hogar; estas tablas pueden ser cinco veces más caras que las tablas de planchar plegables ordinarias fabricadas en los Estados Unidos.

Historial

La ropa y la ropa de cama se planchaban sobre mesas o grandes piezas de tabla que estaban cubiertas con almohadillas, fundas de almohada o mantas de planchar hasta casi 1900. De hecho, es más lógico referirse a la superficie de planchado moderna como una mesa de planchar, pero el dispositivo es denominada tabla de planchar porque los primeros dispositivos se componían de tablas de madera. Algunos asesores de limpieza del siglo XIX instaron a las mujeres a usar tablas grandes que pudieran colocarse entre una mesa y el respaldo de una silla sobre las que pudieran acolcharse y planchar. Una asesora llamada Catherine Beecher describió en 1841 lo que parece ser la tabla de planchar con forma que se conoce hoy en día. Ella recomendó que esta forma de madera se cortara ancha en un lado y más angosta en el otro y se refirió a este tipo de tabla de planchar como una tabla de faldón. Por supuesto, esta fue la era antes de que se usaran planchas eléctricas y planchas tristes con estas tablas de planchar. Estos pesados hierros fundidos se calentaban en el hogar o en estufas de leña o carbón y el pesado hierro caliente eliminaba las arrugas rebeldes.

Los fabricantes se dieron cuenta rápidamente de la idea de ofrecer faldones confeccionados a finales del siglo XIX. Aproximadamente en 1898, la tabla de faldón venía equipada con patas que se podían quitar y permitían instalar la tabla en cualquier lugar. Estas tablas de planchar de fabricación temprana tenían una pata en cada esquina que podía desplegarse pero era difícil de manipular. En 1914, un inventor llamado Springer ideó una mesa con tres puntos de apoyo que era más fácil de instalar. Estas primeras mesas fabricadas eran de madera que se suponía que resistía la deformación, aunque todavía se deformaban. Los primeros fabricantes hacían tablas con la parte superior de metal, pero a menudo se oxidaban a pesar de la pintura. Algunos se doblaron bajo el calor de la plancha. La J. R. Clark Company de Minneapolis comenzó a fabricar tapas metálicas de malla que permitían que el vapor escapara y  Una tabla de planchar. evitar el pandeo y la oxidación. En 1940, algunos fabricantes producían tablas de planchar plegables totalmente metálicas. Poco después, todos fueron hechos completamente de metal. El diseño de la tabla de planchar de metal plegable y corriente ha cambiado poco en las décadas siguientes.

Una tabla de planchar. evitar el pandeo y la oxidación. En 1940, algunos fabricantes producían tablas de planchar plegables totalmente metálicas. Poco después, todos fueron hechos completamente de metal. El diseño de la tabla de planchar de metal plegable y corriente ha cambiado poco en las décadas siguientes.

Materias primas

La tabla de planchar convencional y económica de fabricación estadounidense está hecha de pocas materias primas. El tablero utiliza muchos anchos diferentes de acero laminado en frío, que son rollos largos de acero laminado que comienzan el proceso de conformado como un metal frío. Los anchos varían según la pieza en producción e incluyen anchos desde 0,75 pulgadas (1,9 cm) hasta más de 28 pulgadas (71 cm) de ancho. Por lo general, los rollos pueden tener varios cientos de pies de largo y pesar entre 500-9,000 lb (227-20,000 kg) dependiendo del ancho. Estos rollos luego se aplanan y enrollan o presionan en diferentes partes.

Otras materias primas utilizadas en la construcción de tablas de planchar incluyen remaches de metal, puntas de plástico o goma en los pies de las partes verticales de la tabla de planchar, pintura a base de aceite (en polvo o en forma líquida) y agentes desengrasantes rociados sobre las partes metálicas antes de pintura que elimine los efluvios aceitosos depositados en las partes metálicas que puedan afectar la adherencia de la pintura. Algunas empresas cosen una almohadilla de algodón y una funda de algodón para la tabla de planchar. Una empresa puede comprar un producto de este tipo a otro fabricante y colocarlo en la tabla de planchar completa antes de empaquetarlo.

El

proceso de fabricación

- La fábrica se suministra con varios anchos de flejes de acero para la fabricación de las distintas partes de la tabla de planchar. Estos anchos varían entre 4 a 28 pulgadas (10,2 a 71 cm) de ancho según el uso previsto. Estos rollos fuertemente enrollados deben enderezarse. Se introducen en un carrete o desenrollador que los aplana.

- Si bien los rollos son muy largos, a veces de cientos de pies de largo, tienen una longitud finita. Los extremos deben estar cosidos o unidos entre sí para que el proceso de corte de partes no se detenga y comience cuando termina un rollo y comienza otro. Por lo tanto, los extremos de los rollos se unen a tope (lo que significa que los extremos no se superponen, sino que se unen a tope entre sí) y se sueldan a tope. Un soldador controlado por un operador se encuentra con esta costura y la suelda. El acero desenrollado ahora espera que se le dé forma en las patas y en la parte superior de la tabla.

- A continuación, se forman las patas tubulares para la tabla de planchar. El acero frío se introduce en el extremo receptor de un molino de tubos que se utiliza para formar tubos de acero plano. El molino de tubos une los extremos del acero y forma un tubo. El tubo pasa por un electrodo que dispara electricidad a través de la pieza, fundiendo los extremos del metal que lo unen en un tubo. Este electrodo es, esencialmente, un soldador de alta frecuencia que une los extremos.

- El tubo formado se tira a través de la máquina hasta la siguiente estación. Aquí, se raspa una herramienta afilada de carburo sobre el borde rugoso de la soldadura para que no haya rebabas de metal en la unión.

- Luego, la tubería debe enfriarse después del proceso de soldadura que fundió esos extremos. El tubo largo (aún no cortado en patas separadas) se tira a la siguiente estación y se inunda con refrigerante que lo enfría un poco. Sin embargo, el metal todavía está caliente en este punto.

- El tubo tibio se introduce en un molino de calibrado que empuja el tubo tibio hacia adentro para asegurarse de que tenga el tamaño correcto. El metal caliente se configura a las dimensiones del molino de encolado.

- Después de salir del molino de calibrado, la tubería llega a la estación de corte, en la que se corta la longitud de la tubería a la longitud requerida para las patas. Luego, los pies de las piernas se unen a las piernas con remaches en su lugar. Las piernas ahora están completas y esperan el proceso de pintura.

- La parte superior es la ahora formada. El tipo más común de tablas de planchar fabricadas en Estados Unidos tiene una tapa de cacerola. Esta parte superior está formada por acero de aproximadamente 16 pulgadas (40,1 cm) de ancho que se presiona y estampa en la configuración. Después de desenrollar, la tira de metal se coloca en una prensa que es iniciada por un operador. La prensa tira del metal y riza los bordes laterales, perfora un agujero en la bandeja plana para que la pintura se drene más tarde de la superficie plana, y golpea la pieza del punzón para que otra pieza sea dibujada en la prensa. .

- La parte superior de la sartén debe estar unida a un conjunto de nervaduras y travesaños que se unirán debajo para mantener rígida esta sartén plana. Por lo tanto, las nervaduras y las vigas transversales se forman y se estampan con rollos. El conjunto de bloqueo (el bloqueo que asegura la tabla de planchar plegable en su lugar) está compuesto por un resorte y una manija. Este conjunto de bloqueo está unido a las nervaduras y travesaños en este punto.

- La parte superior de la cacerola y el ensamblaje de nervadura gh (con el mecanismo de bloqueo adjunto) se encuentran en la línea de ensamblaje en este punto. Los dos componentes se colocan juntos a mano. Luego, la bandeja y el ensamblaje se introducen en un soldador superior, que es una máquina enorme que suelda las nervaduras, los travesaños y el mecanismo de bloqueo a la parte superior plana de la bandeja. La parte superior de la tabla de planchar sale del soldador y se inspecciona para asegurarse de que los puntos de presión estén bien soldados. La parte superior de la tabla de planchar ahora está completa y espera ser pintada.

- Antes de conectar las patas y la parte superior, se deben pintar ambos componentes. Primero, los componentes se cuelgan en una línea de pintura. Las piezas se rocían con un desengrasante. Luego, las piezas se envían a una sala de secado hasta que se evapora el desengrasante. A continuación, las piezas se envían a través de un rociador de pintura que dispara pintura en polvo o líquida. Luego, las piezas se envían al área de horneado en la que se hornea la pintura en la superficie.

- Ahora la parte superior de la tabla debe estar unida a las patas. Las patas se introducen en un transportador de rodillos y se encuentran con la parte superior. Un operador desliza las patas en las ranuras en la parte inferior de la parte superior de la bandeja y el operador asegura las pestañas en su lugar para asegurar las patas en su lugar. Luego, un operador coloca puntas de goma o plástico en los pies de la tabla de planchar. Si la tabla va a recibir una almohadilla y una parte superior, también se deslizan en la parte superior de la bandeja en este punto. El tablero ahora está completo y listo para empaquetar.

Control de calidad

El control de calidad es evidente en todos los aspectos de la producción de la tabla de planchar. Primero, las materias primas entrantes se someten a una inspección exhaustiva al recibirlas. Las entregas de acero laminado en frío se evalúan para garantizar que cumplen con las especificaciones del fabricante. El metal se somete a pruebas de espesor y dureza. La superficie del metal se inspecciona físicamente para detectar signos de óxido; si se encuentra óxido, el lote se considera inaceptable.

Se espera que todo el acero laminado en frío se entregue con una fina capa de aceite que inhibe la oxidación. Finalmente, el metal se evalúa para asegurar que el acero no tenga comba, que es un término para la torsión del metal, ya que dicha torsión debilita el metal.

Los inspectores itinerantes de cada turno evalúan todos los aspectos de la operación. Los operadores de cada turno tienen la facultad de solucionar cualquier problema que ocurra y comprenden que son responsables de la calidad y la resolución de problemas. Las máquinas integrantes de los procesos se mantienen escrupulosamente para garantizar que no haya fallas en el proceso o que las tolerancias en la fabricación sean inaceptables. Como se señaló en el proceso de fabricación anterior, las operaciones clave realizadas por las máquinas, como la soldadura de las nervaduras y el mecanismo de bloqueo en la parte superior de la tabla de planchar, son revisadas manualmente por un operador. El operador ejerce presión sobre las soldaduras de la llave para asegurarse de que las soldaduras sean fuertes. Finalmente, después de que se completan los productos, los inspectores de calidad al final de la línea inspeccionan los productos terminados para asegurarse de que el producto en general sea aceptable.

Subproductos / Residuos

El exceso de metal que es el resultado de cortar piezas del acero laminado en frío se recoge en una tolva de chatarra y cuando la tolva está llena, el metal se vende nuevamente a las acerías que suministran el metal para que pueda ser reutilizado. El desengrasante que se pulveriza sobre las piezas metálicas antes de pintar se escurre y forma un lodo que hay que tratar. Cuando el lodo se vuelve considerable, una empresa que se especializa en el tratamiento de dichos compuestos lo bombea, lo enciende y quema el lodo. Otros compuestos orgánicos volátiles (denominados COV) presentes en las pinturas a base de aceite que se utilizan en los componentes de acero se utilizan de acuerdo con las especificaciones establecidas por el gobierno federal; la empresa debe solicitar permisos para su uso.

Dónde obtener más información

Libros

Beecher, Catherine. Tratado sobre economía doméstica de 1841. Nueva York:Schocken Books, 1977.

Litshey, Earl. La historia de los artículos para el hogar. Chicago:Asociación Nacional de Fabricantes de Artículos para el Hogar, 1973.

Ierley, Merritt. Las comodidades del hogar. Nueva York:Clarkson Potter, 1999.

Otro

Entrevista oral con Joseph Deppen, vicepresidente de fabricación de Home Products International. Chicago, Illinois y Seymour, Indiana. Octubre de 2001.

Nancy EV Bryk

Proceso de manufactura

- Placa de circuito impreso

- Tabla de surf

- Las mejores placas de microcontroladores

- Sensor de calidad del aire con helio

- Placa RaspiRobot V2

- ¿Qué son los materiales compuestos?

- Reloj de palabras simple (Arduino)

- Desgasificación en una placa de circuito impreso

- Tipos de vías

- Todo sobre los acabados de PCB, explicado

- Definiciones importantes de PCB prototipo:Parte 1