Cuerda

Antecedentes

Una cuerda es un haz de fibras flexibles retorcidas o trenzadas para aumentar su longitud total y su resistencia a la tracción. El uso de cuerdas para cazar, transportar, levantar y escalar se remonta a tiempos prehistóricos. Las cuerdas se fabricaban originalmente a mano con fibras naturales. Las cuerdas modernas están hechas por máquinas y utilizan muchos materiales sintéticos más nuevos para darles una mayor resistencia, un peso más liviano y una mejor resistencia a la pudrición. Más de la mitad de la cuerda que se fabrica hoy se utiliza en las industrias pesquera y marítima.

Aunque se desconoce el origen de la cuerda, los egipcios fueron los primeros en desarrollar herramientas especiales para fabricar cuerdas. La cuerda egipcia se remonta a 4000 a 3500

La cuerda a veces se conoce generalmente como cordaje y se puede dividir en cuatro categorías según su diámetro. El cordaje de menos de 0,5 cm (0,1875 pulgadas) de diámetro incluye cordel, cuerda para tender la ropa, cuerda de fajín y una línea de cáñamo cubierta de alquitrán llamada marline. No se consideran verdaderas cuerdas. El cordaje con un diámetro de 0,1875 a 0,5 pulgadas (0,5-1,3 cm) es un cable de trabajo ligero y, en ocasiones, se lo denomina "material pequeño". El cordaje con un diámetro de 0,5 a aproximadamente 1,5 pulgadas (1,3-3,8 cm) se considera cuerda verdadera. Los cordeles de más de 3,8 cm (1,5 pulgadas) de diámetro se denominan generalmente guindas y se utilizan para amarrar barcos grandes.

La construcción de cuerdas implica retorcer fibras juntas para formar hilo. Para la cuerda retorcida, el hilo se tuerce en hebras y las hebras se retuercen para formar una cuerda. La cuerda trenzada de tres hilos es la construcción más común. Para la cuerda trenzada, el hilo se trenza en lugar de torcerse en hebras. La cuerda de doble trenzado tiene un núcleo trenzado con una cubierta trenzada. La cuerda trenzada se hace trenzando hebras retorcidas. Otras construcciones de cuerdas incluyen combinaciones de estas tres técnicas, como un núcleo trenzado de tres hilos con una cubierta trenzada. El concepto de formar fibras o filamentos en hilo y el hilo en hebras o trenzas es fundamental para el proceso de fabricación de cuerdas.

Materias primas

La cuerda puede estar hecha de fibras naturales, que se han procesado para permitir que se formen fácilmente en hilo, o de materiales sintéticos, que se han hilado en fibras o extruido en filamentos largos.

Las fibras naturales incluyen cáñamo, sisal, algodón, lino y yute. Otro material natural se llama cáñamo de Manila, pero en realidad son las fibras de una planta de banano. El sisal se usó mucho para hacer cordeles, pero los materiales sintéticos lo están reemplazando. La cuerda de Manila todavía es utilizada por los tradicionalistas, pero puede pudrirse desde el interior, perdiendo así su fuerza sin dar ninguna indicación externa.

Las fibras sintéticas incluyen nailon, poliéster . polipropileno y aramida. El polipropileno cuesta menos, flota en el agua y no se estira apreciablemente. Por estas razones, es una buena cuerda de remolque para esquí acuático. El nailon es moderadamente caro, bastante fuerte y tiene bastante estiramiento. Es una buena línea de amarre y atraque para barcos debido a su capacidad para ceder levemente, pero aguantar. La aramida es la más fuerte, pero también muy cara. El nailon y el poliéster se pueden hilar para formar fibras de unos 10 a 25 cm (4 a 10 pulgadas) de largo. Las cuerdas hechas de fibras sintéticas hiladas se sienten borrosas y no son tan fuertes como las cuerdas hechas de filamentos largos y continuos. Algunas cuerdas utilizan dos materiales sintéticos diferentes para lograr una combinación de alta resistencia y bajo costo o alta resistencia y acabado de superficie suave.

El cable de acero puede estar hecho de alambres de hierro o acero. Esto se conoce comúnmente como cable y se usa en puentes, ascensores y grúas. Se fabrica mediante un proceso diferente al de las cuerdas de fibra o filamentos.

El

proceso de fabricación

Las fibras y los filamentos se forman primero en hilo. Luego, el hilo se retuerce, trenza o trenza de acuerdo con el tipo de cuerda que se está fabricando. El diámetro de la cuerda está determinado por el diámetro del hilo, el número  de hilos por hebra, y el número de hebras o trenzas en la cuerda terminada.

de hilos por hebra, y el número de hebras o trenzas en la cuerda terminada.

Procesamiento de fibras y filamentos

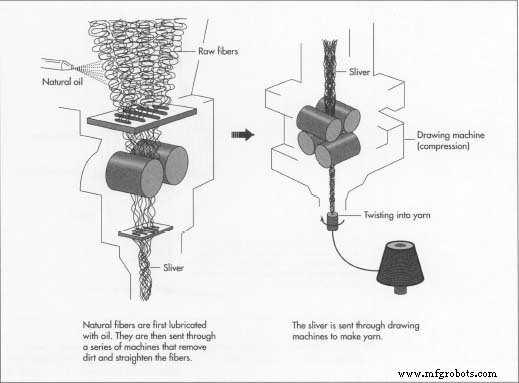

- 1 Si la cuerda se va a fabricar con fibras naturales en bruto, las fibras se lubrican primero con un aceite natural. Luego se introducen en una serie de máquinas que eliminan la suciedad, enderezan las fibras, las esparcen y las peinan con varios juegos de peines con dientes de acero. Cada juego de peines tiene los dientes más juntos a medida que las fibras avanzan en el proceso. Esto produce una cinta suelta y continua de fibras llamada astilla. Las fibras de la astilla se han alineado a lo largo del eje largo de la cinta. Las fibras sintéticas siguen un proceso similar, pero tienden a alinearse más fácilmente.

Si la cuerda se va a fabricar con largos filamentos de material sintético, varios filamentos se agrupan en un proceso llamado doblar o lanzar. Esto produce una astilla de múltiples capas de filamentos.

- 2 La astilla se pasa por los rodillos de una máquina de estirar para comprimirla antes de que se tuerza en hilo. Se dice que el hilo que tiene un giro hacia la derecha (hacia la derecha y hacia arriba) cuando se ve desde el final tiene un giro en "Z", y el hilo que tiene un giro hacia la izquierda (hacia la izquierda y hacia arriba) tiene un giro en "S". A veces, esto se conoce como hilo tendido a la derecha e hilo tendido a la izquierda. El hilo terminado se enrolla en carretes llamados bobinas. En este punto, el hilo puede teñirse de varios colores para producir una hebra, o una cuerda entera, de un color particular. Esto es especialmente útil para encontrar una línea específica en un laberinto de aparejos en un velero.

Formando cuerda retorcida

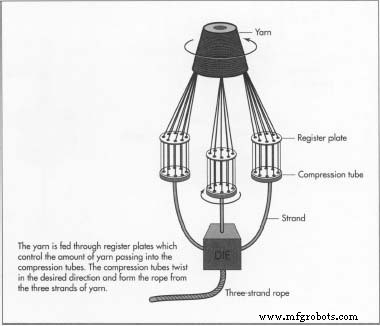

- 3 Las bobinas de hilo se colocan en un marco conocido como fileta. En el caso de una cuerda torcida hacia la derecha de tres hebras, se utilizarían hilos torcidos en Z para hacer cada hebra. Los extremos de los hilos se alimentan a través de un orificio en una placa de registro que mantiene los hilos en la relación adecuada entre sí. Luego, los extremos de los hilos se introducen en un tubo de compresión. A medida que se tira del hilo a través del tubo de compresión, el tubo lo retuerce en la dirección de torsión en S, opuesta a la torsión del hilo, para producir una hebra tensa.

- 4 Las hebras se transfieren a bobinas de hebras o se introducen directamente en la máquina de cierre. Para la cuerda común de tres hebras, se utilizarían tres hebras de torsión en S. La máquina de cierre sujeta los hilos firmemente con una abrazadera en forma de tubo llamada tapa de colocación. Luego, el extremo de cada hebra se pasa a través de un troquel giratorio que retuerce las hebras en la dirección de giro en Z, bloqueándolas juntas. Este proceso se llama cerrar la cuerda.

- 5 La cuerda terminada se enrolla en un carrete. Cuando se llega al final de los hilos, se retira del carrete el rollo de cuerda terminado y se ata con tiras de cuerda más pequeña. Los extremos se pegan con cinta adhesiva o, si la cuerda es de material sintético, se derriten con calor para evitar que se deshagan.

Formando cuerda trenzada

- 6 Las cuerdas trenzadas suelen estar hechas de materiales sintéticos. Las bobinas de hilo se colocan en varios colgantes móviles en una máquina trenzadora. Cada colgante viaja en un patrón oscilante, tejiendo el hilo en una trenza apretada. Un juego de rodillos tira de la trenza a través de una guía para bloquear o fijar la trenza y mantener la tensión en la cuerda. En algunas máquinas, el proceso de trenzado se logra alimentando los hilos a través de placas de registro independientes que giran en sentido contrario. Un hilo se teje en una dirección seguido de otro en la dirección opuesta, y así sucesivamente, para formar una trenza entrelazada.

- 7 Si se está formando una cuerda de doble trenza, la primera trenza se convierte en el núcleo y la segunda trenza se teje inmediatamente encima para formar la cubierta exterior, llamada abrigo.

- 8 Cuando la cuerda sale de los rodillos, se recoge en un carrete. Luego, la bobina terminada se retira y se coloca en bandas, y los extremos se pegan con cinta adhesiva o se funden.

Formando cuerda chapada

- 9 La cuerda de ocho trenzas consta de cuatro hebras de torsión en S y cuatro hebras de torsión en Z. Los hilos se combinan con un giro en S y un giro en Z en cada par. Luego, estos pares se mantienen juntos y se trenzan con los otros pares. El proceso de fabricación sigue primero el proceso de cuerda trenzada para hacer las hebras, luego el proceso de cuerda trenzada para formar la cuerda final.

Control de calidad

El nivel de control de calidad depende del uso previsto de la cuerda. Las cuerdas destinadas a un uso general se venden por diámetro y resistencia a la tracción. La resistencia a la tracción se determina rompiendo una pieza de muestra bajo carga. La especificación básica de la materia prima y una inspección visual son las únicas medidas de control de calidad utilizadas para estos cables. Las cuerdas diseñadas para aplicaciones de alto riesgo, como rapel, trabajos de rescate y levantar objetos sobre personas, se inspeccionan y prueban más de cerca. Estos cables tienen una vida útil limitada y también pueden tener un código de color u otro código para indicar la fecha de fabricación. Algunas cuerdas incorporan algún tipo de indicador de desgaste formado en la cuerda. Estos trazadores suelen ser un solo hilo de color contrastante colocado justo debajo de la envoltura exterior del hilo. Si ocurriera alguna abrasión o sobreextensión de la cuerda, este filamento quedaría expuesto, lo que indicaría una condición insegura y requeriría que se reemplazara la cuerda.

El futuro

El futuro de la fabricación de cuerdas está directamente relacionado con las mejoras en los materiales. A lo largo de los años, se han intentado casi todos los tipos imaginables de configuración de cables. En el pasado, los nuevos materiales permitieron a los fabricantes de cuerdas reducir el diámetro de la cuerda mientras mantenían la resistencia a la tracción y mejoraban la resistencia a la intemperie y la abrasión. Se espera que una nueva generación de fibras y técnicas de conformado muy fuertes y muy ligeras produzca aún más mejoras en las cuerdas.

Proceso de manufactura

- Fieltro

- Fibra de carbono

- Licra

- Hilado

- Fibra de vidrio

- Fibras de carbono:pasado, presente y futuro

- Episodio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tejidos:conceptos básicos

- Las fibras convierten la tela en prendas que regulan la respiración

- Camisa “inteligente” monitorea el corazón

- 5 señales reveladoras de que su tambor de cuerda necesita mantenimiento