Hilado

Antecedentes

El hilo consta de varias hebras de material trenzadas entre sí. Cada hebra, a su vez, está hecha de fibras, todas más cortas que el trozo de hilo que forman. Estas fibras cortas se hilan en filamentos más largos para hacer el hilo. Es posible que las hebras largas y continuas solo requieran una torsión adicional para convertirlas en hilos. A veces se someten a un proceso adicional llamado texturizado.

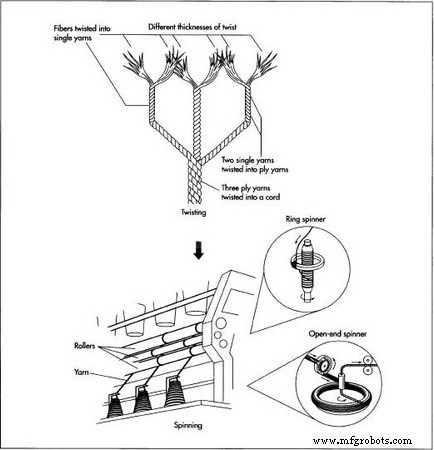

Las características del hilo hilado dependen, en parte, de la cantidad de torsión que se da a las fibras durante el hilado. Un grado de torsión bastante alto produce un hilo fuerte; una torsión baja produce un hilo más suave y brillante; y un giro muy apretado produce hilo de crepé. Los hilos también se clasifican por su número de partes. Un solo hilo está hecho de un grupo de filamentos o fibras cortadas trenzadas entre sí. Los hilos de capas se fabrican retorciendo dos o más hilos simples. Los hilos de cordón se hacen retorciendo dos o más hilos de capa.

Casi ocho mil millones de libras (3.6 mil millones de kg) de hilo hilado se produjeron en los Estados Unidos durante 1995, y el 40% se produjo solo en Carolina del Norte. Más del 50% del hilo hilado está hecho de algodón. El hilo texturizado, rizado o voluminoso comprendía la mitad del hilado total. El hilo texturizado tiene mayor volumen debido a tratamientos físicos, químicos o térmicos. El hilo rizado está hecho de fibras termoplásticas de forma deformada. El hilo voluminoso se forma a partir de fibras que son inherentemente voluminosas y no pueden empaquetarse muy de cerca.

El hilo se utiliza para fabricar textiles mediante una variedad de procesos, que incluyen tejido, tejido y fieltro. En 1995 se produjeron en los Estados Unidos casi cuatro mil millones de libras (1.8 mil millones de kg) de hilo de tejer, tres mil millones de libras (1.4 kg) de hilo de tejer a máquina y mil millones de libras (450 millones de kg) de hilo para alfombras y tapetes en los Estados Unidos. La industria textil de EE. UU. Emplea a más de 600.000 trabajadores y consume alrededor de 16 mil millones de libras (7 mil millones de kg) de fibra de molienda por año, con ganancias de la industria estimadas en $ 2,1 mil millones en 1996. Las exportaciones representan más del 11% de las ventas de la industria, acercándose a $ 7 mil millones. La industria de la confección emplea a otro millón de trabajadores.

Historial

Las fibras naturales (algodón, lino, seda y lana) representan las principales fibras disponibles para las civilizaciones antiguas. Las primeras muestras conocidas de hilo y tela de cualquier tipo se encontraron cerca de Robenhausen, Suiza, donde se estimó que los haces de fibras e hilos de lino y fragmentos de tejido de lino de ligamento tafetán tenían unos 7.000 años de antigüedad.

El algodón también se ha cultivado y utilizado para fabricar tejidos durante al menos 7.000 años. Puede haber existido en Egipto ya en el año 12.000

Las fibras sintéticas no aparecieron hasta mucho después. El primer rayón sintético, hecho de algodón o fibras de madera, se desarrolló en 1891, pero no se produjo comercialmente hasta 1911. Casi medio siglo después, se inventó el nailon, seguido de las diversas formas de poliéster. Las fibras sintéticas redujeron la demanda mundial de fibras naturales y ampliaron las aplicaciones.

Hasta aproximadamente 1300, el hilo se hilaba en el huso y el verticilo. Un huso es un palo redondeado con extremos ahusados al que se adhieren y retuercen las fibras; un verticilo es un peso unido al eje que actúa como un volante para mantener el eje girando. Las fibras se extrajeron a mano de un haz de fibras cardadas atadas a un palo llamado rueca. En el cardado manual, las fibras se colocan entre dos tablas cubiertas con cuero, a través de las cuales sobresalen ganchos de alambre fino que atrapan las fibras cuando una tabla se tira suavemente sobre la otra.

El huso, que cuelga de las fibras, retuerce las fibras a medida que gira hacia abajo y hace girar una longitud de hilo a medida que se separa del haz de fibras. Cuando el huso llega al piso, la hiladora enrolla el hilo alrededor del huso para asegurarlo y luego comienza el proceso nuevamente. Esto se continúa hasta que se hila toda la fibra o hasta que el eje está lleno.

Una mejora importante fue la rueca, inventada en India entre 500 y 1000 A.D. y se utilizó por primera vez en Europa durante la Edad Media. Un eje montado horizontalmente está conectado a una gran rueda accionada manualmente por una banda circular. La rueca se monta en un extremo de la rueca y la fibra se alimenta a mano al eje, que gira a medida que gira la rueda. Un componente llamado volante retuerce el hilo justo antes de enrollarlo en una bobina. El eje y la bobina están unidos a la rueda por partes separadas, de modo que la bobina gira más lentamente que el eje. Por lo tanto, el hilo se puede torcer y enrollar al mismo tiempo. Aproximadamente 150 años después, se introdujo la rueda sajona. Accionada por un pedal, la rueda sajona dejaba a ambas manos la libertad de trabajar las fibras.

Varios desarrollos durante el siglo XVIII mecanizaron aún más el proceso de hilado. En 1733, la lanzadera volante fue inventada por John Kay, seguida por la hiladora jenny de Hargreaves en 1766. La jenny presentaba una serie de husillos colocados en una fila, lo que permitía a un operador producir grandes cantidades de hilo. Varios años después, Richard Arkwright patentó el bastidor de hilatura, una máquina que utilizaba una serie de rodillos giratorios para extraer las fibras. Una década más tarde se inventó la máquina de mulas de Samule Cromptons, que podía hilar cualquier tipo de hilo en una operación continua.

El marco de anillo fue inventado en 1828 por el estadounidense John Thorp y todavía se usa ampliamente en la actualidad. Este sistema involucra cientos de husillos montados verticalmente dentro de un anillo de metal. Muchas fibras naturales ahora son hiladas por el sistema de extremo abierto, donde las fibras son arrastradas por aire a una taza que gira rápidamente y se extraen por el otro lado como un hilo terminado.

Materias primas

Aproximadamente 15 tipos diferentes de fibras se utilizan para hacer hilo. Estas fibras se dividen en dos categorías, naturales y sintéticas. Las fibras naturales son aquellas que se obtienen de una planta o un animal y se utilizan principalmente en el tejido de textiles. La fibra vegetal más abundante y de uso común es el algodón, que se obtiene del forúnculo del algodón o de la vaina de semillas cuando está maduro. De hecho, el algodón es la fibra más vendida en Estados Unidos, vendiendo más que todas las fibras sintéticas combinadas.

Las fibras extraídas de la hoja o la popa de la planta se utilizan generalmente como cuerda. Otras fibras vegetales incluyen acetato (hecho de pulpa de madera o borras de algodón) y lino, hecho de lino, una fibra vegetal. Las fibras animales incluyen lana, hecha de pelo de oveja, y mohair, hecha de cabras y conejos de angora. La seda es una proteína extruida en hebras largas y continuas por el gusano de seda mientras teje su capullo.

Las fibras sintéticas se fabrican forzando una solución espesa de productos químicos polimerizados a través de boquillas de hilera y endureciendo el filamento resultante en un baño químico. Estos incluyen acrílico, nailon, poliéster, poliolefina, rayón, spandex y triacetato. Algunas de estas fibras tienen características similares a las fibras naturales sin problemas de encogimiento. Otras fibras tienen propiedades especiales para aplicaciones específicas. Por ejemplo, el spandex se puede estirar más de un 500% sin romperse.

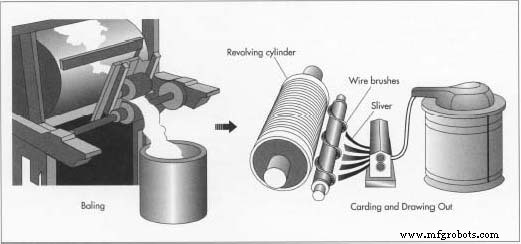

Las fibras se envían en fardos, que se abren a mano o con una máquina. El recogedor afloja y separa los grumos de fibra y también limpia la fibra si es necesario. La máquina de cardado separa las fibras y las tira en forma algo paralela. La delgada red de fibras formada luego pasa a través de un dispositivo en forma de embudo que produce una hebra parecida a una cuerda de fibras paralelas. Los rodillos alargan la hebra, llamada astilla, en una sola hebra más uniforme a la que se le da una pequeña cantidad de torsión y se alimenta en latas grandes.

Las fibras se envían en fardos, que se abren a mano o con una máquina. El recogedor afloja y separa los grumos de fibra y también limpia la fibra si es necesario. La máquina de cardado separa las fibras y las tira en forma algo paralela. La delgada red de fibras formada luego pasa a través de un dispositivo en forma de embudo que produce una hebra parecida a una cuerda de fibras paralelas. Los rodillos alargan la hebra, llamada astilla, en una sola hebra más uniforme a la que se le da una pequeña cantidad de torsión y se alimenta en latas grandes.

El

proceso de fabricación

Hay tres procesos principales de hilado:algodón, estambre o fibra larga, o lana. Las fibras sintéticas discontinuas se pueden fabricar con cualquiera de estos procesos. Dado que con el proceso del algodón se produce más hilo que los otros dos, su fabricación se describe a continuación.

Preparando las fibras

- 1 Las fibras se envían en fardos, que se abren a mano o con una máquina. Las fibras naturales pueden requerir limpieza, mientras que las fibras sintéticas solo requieren separación. El recogedor afloja y separa los grumos de fibra y también limpia la fibra si es necesario. Es posible que se requiera la mezcla de diferentes fibras cortadas para ciertas aplicaciones. El difuminado se puede realizar durante la formación del solape, durante el cardado o durante el estirado. Las cantidades de cada fibra se miden cuidadosamente y sus proporciones se mantienen de forma constante.

Cardado

- 2 La máquina cardadora está configurada con cientos de alambres finos que separan las fibras y las tiran en forma algo paralela. Se forma una delgada red de fibra y, a medida que avanza, pasa a través de un dispositivo en forma de embudo que produce una hebra parecida a una cuerda de fibras paralelas. La mezcla puede tener lugar uniendo vueltas de diferentes fibras.

Peinar

- 3 Cuando se requiere un hilo más suave y fino, las fibras se someten a un método adicional de paralelismo. Un dispositivo similar a un peine coloca las fibras en forma paralela, con fibras cortas que caen fuera de la hebra.

Dibujar

- 4 Después de cardar o peinar, la masa de fibra se denomina cinta. Se combinan varias astillas antes de este proceso. Una serie de rodillos que giran a diferentes velocidades alargan la cinta en una sola hebra más uniforme a la que se le da una pequeña cantidad de torsión y se alimenta en latas grandes. Las astillas cardadas se extraen dos veces después del cardado. Las astillas peinadas se extraen una vez antes de peinarse y dos veces más después de peinarse.

Torcer

- 5 La cinta se alimenta a través de una máquina llamada mechera, donde las hebras de fibra se alargan aún más y se les da una torsión adicional. Estas hebras se llaman itinerantes.

Girar

- 6 Los sistemas comerciales predominantes de formación de hilos son la hilatura en anillo y la hilatura por extremos abiertos. En la hilatura de anillos, la mecha se alimenta desde el carrete a través de rodillos. Estos rodillos alargan la mecha, que pasa a través del ojal y se mueve hacia abajo.

La cinta se alimenta a través de una máquina llamada mechera, donde los hilos de fibra se alargan aún más y se les da más giro. Los sistemas comerciales predominantes de formación de hilos son la hilatura en anillo y la hilatura por extremos abiertos. El hilado de extremo abierto omite el paso de mecha. ya través del viajero. El viajero se mueve libremente alrededor del anillo estacionario a 4.000 a 12.000 revoluciones por minuto. El eje hace girar la bobina a una velocidad constante. Este giro de la bobina y el movimiento del carro retuerce y enrolla el hilo en una sola operación.

La cinta se alimenta a través de una máquina llamada mechera, donde los hilos de fibra se alargan aún más y se les da más giro. Los sistemas comerciales predominantes de formación de hilos son la hilatura en anillo y la hilatura por extremos abiertos. El hilado de extremo abierto omite el paso de mecha. ya través del viajero. El viajero se mueve libremente alrededor del anillo estacionario a 4.000 a 12.000 revoluciones por minuto. El eje hace girar la bobina a una velocidad constante. Este giro de la bobina y el movimiento del carro retuerce y enrolla el hilo en una sola operación.

- 7 El hilado de extremo abierto omite el paso de mecha. En cambio, una astilla de fibras se introduce en la hiladora mediante una corriente de aire. La astilla se entrega a un batidor rotatorio que separa las fibras en un chorro delgado que se lleva al rotor mediante una corriente de aire a través de un tubo o conducto y se deposita en una ranura en forma de V a lo largo de los lados del rotor. A medida que gira el rotor, se produce una torsión. Una corriente constante de fibras nuevas entra en el rotor, se distribuye en la ranura y se retira al final del hilo formado.

Control de calidad

La automatización ha facilitado el logro de la calidad, con la electrónica que controla las operaciones, las temperaturas, las velocidades, los giros y la eficiencia. La Sociedad Estadounidense para Pruebas de Materiales también ha establecido métodos estandarizados para determinar propiedades tales como fuerza de tracción, volumen y contracción.

El futuro

Los sistemas de hilado y la maquinaria de fabricación de hilos seguirán siendo más automatizados y se integrarán como parte de una unidad de fabricación en lugar de como un proceso separado. Ya se han desarrollado máquinas de hilar que combinan funciones de cardado y dibujo. Las tasas de producción aumentarán en órdenes de magnitud a medida que las máquinas estén disponibles con aún más husillos. El equipo controlado por robot se convertirá en estándar.

Los productores nacionales de hilo seguirán viéndose amenazados por la competencia de los países asiáticos, ya que estos países siguen comprando la última tecnología en maquinaria textil. Los precios más altos de los materiales domésticos no ayudarán, ya que el costo de la materia prima puede representar hasta el 73% del costo total de producción del hilo. Los productores de hilo de EE. UU. Continuarán formando alianzas con sus clientes y los clientes de los clientes para seguir siendo competitivos. La industria textil también está formando asociaciones únicas. American Textile Partnership es un programa colaborativo de investigación y desarrollo entre la industria, el gobierno y el mundo académico destinado a fortalecer la competitividad de la industria estadounidense.

Otro desafío continuo para la industria será el cumplimiento de regulaciones ambientales más estrictas. El reciclaje ya es un problema y se están desarrollando procesos para fabricar hilo a partir de material de desecho, incluido el denim. Los productores de hilo deberán incorporar medidas de prevención de la contaminación para cumplir con las restricciones de calidad del aire y el agua. Los fabricantes de equipos seguirán desempeñando un papel importante en este esfuerzo.

La ingeniería genética se utilizará más ampliamente para desarrollar fibras con propiedades únicas. Los investigadores han desarrollado plantas de algodón modificadas genéticamente, cuyas fibras son especialmente buenas para retener el calor. Cada fibra es una mezcla de algodón normal y pequeñas cantidades de un plástico natural llamado polihidroxibutirato. Se predice que las propiedades de unión del tinte y una mayor estabilidad serán posibles con nuevas fibras en la próxima generación.

También se desarrollarán nuevas fibras sintéticas que combinen las mejores cualidades de dos polímeros diferentes. Algunas de estas fibras se producirán mediante un proceso químico, mientras que otras se generarán biológicamente mediante el uso de levaduras, bacterias u hongos.

Proceso de manufactura

- Fieltro

- Fibra de carbono

- Licra

- Fibra de vidrio

- Cuerda

- Hilo de nanotubos de carbono, músculo y láminas transparentes

- Características de rendimiento del hilo de fibra de vidrio

- Episodio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tejidos:conceptos básicos

- Las fibras convierten la tela en prendas que regulan la respiración

- Camisa “inteligente” monitorea el corazón