Fibra de carbono

Antecedentes

Una fibra de carbono es una hebra larga y delgada de material de aproximadamente 0,0002-0,0004 pulgadas (0,005-0,010 mm) de diámetro y compuesta principalmente de átomos de carbono. Los átomos de carbono están unidos en cristales microscópicos que están más o menos alineados en paralelo al eje largo de la fibra. La alineación del cristal hace que la fibra sea increíblemente fuerte para su tamaño. Varios miles de fibras de carbono se retuercen juntas para formar un hilo, que puede usarse solo o tejerse en una tela. El hilo o tela se combina con epoxi y se enrolla o moldea para formar varios materiales compuestos. Los materiales compuestos reforzados con fibra de carbono se utilizan para fabricar piezas de aeronaves y naves espaciales, carrocerías de automóviles de carreras, varillas de palos de golf, cuadros de bicicletas, cañas de pescar, resortes de automóviles, mástiles de veleros y muchos otros componentes donde se necesita peso ligero y alta resistencia.

Las fibras de carbono se desarrollaron en la década de 1950 como refuerzo para componentes de plástico moldeados a alta temperatura en misiles. Las primeras fibras se fabricaron calentando hebras de rayón hasta que se carbonizaron. Este proceso demostró ser ineficaz, ya que las fibras resultantes contenían solo aproximadamente un 20% de carbono y tenían propiedades de baja resistencia y rigidez. A principios de la década de 1960, se desarrolló un proceso utilizando poliacrilonitrilo como materia prima. Esto produjo una fibra de carbono que contenía aproximadamente un 55% de carbono y tenía propiedades mucho mejores. El proceso de conversión de poliacrilonitrilo se convirtió rápidamente en el método principal para producir fibras de carbono.

Durante la década de 1970, el trabajo experimental para encontrar materias primas alternativas llevó a la introducción de fibras de carbono hechas de una brea de petróleo derivada del procesamiento del aceite. Estas fibras contenían aproximadamente un 85% de carbono y tenían una excelente resistencia a la flexión. Desafortunadamente, solo tenían una resistencia a la compresión limitada y no fueron ampliamente aceptados.

Hoy en día, las fibras de carbono son una parte importante de muchos productos y cada año se desarrollan nuevas aplicaciones. Estados Unidos, Japón y Europa occidental son los principales productores de fibras de carbono.

Clasificación de fibras de carbono

Las fibras de carbono se clasifican según el módulo de tracción de la fibra. El módulo de tracción es una medida de cuánta fuerza de tracción puede ejercer una fibra de cierto diámetro sin romperse. La unidad de medida inglesa es libras de fuerza por pulgada cuadrada de área de sección transversal, o psi. Las fibras de carbono clasificadas como de "módulo bajo" tienen un módulo de tracción por debajo de 34,8 millones de psi (240 millones de kPa). Otras clasificaciones, en orden ascendente de módulo de tracción, incluyen "módulo estándar", "módulo intermedio", "módulo alto" y "módulo ultra alto". Las fibras de carbono de módulo ultra alto tienen un módulo de tracción de 72,5-145,0 millones de psi (500 millones a 1,0 mil millones de kPa). Como comparación, el acero tiene un módulo de tracción de aproximadamente 29 millones de psi (200 millones de kPa). Por tanto, la fibra de carbono más resistente es unas cinco veces más resistente que el acero.

El término fibra de grafito se refiere a ciertas fibras de módulo ultra alto hechas de brea de petróleo. Estas fibras tienen una estructura interna que se aproxima mucho a la alineación cristalina tridimensional que es característica de una forma pura de carbono conocida como grafito.

Los plásticos se ahogan en hebras o fibras largas y luego se calientan a una temperatura muy alta sin permitir que entren en contacto con oxigeno. Sin oxígeno, la fibra no se puede quemar. En cambio, la alta temperatura hace que los átomos de la fibra vibren violentamente hasta que la mayoría de los átomos que no son de carbono son expulsados.

Los plásticos se ahogan en hebras o fibras largas y luego se calientan a una temperatura muy alta sin permitir que entren en contacto con oxigeno. Sin oxígeno, la fibra no se puede quemar. En cambio, la alta temperatura hace que los átomos de la fibra vibren violentamente hasta que la mayoría de los átomos que no son de carbono son expulsados.

Materias primas

La materia prima utilizada para fabricar fibra de carbono se llama precursora. Aproximadamente el 90% de las fibras de carbono producidas están hechas de poliacrilonitrilo. El 10% restante está hecho de rayón o brea de petróleo. Todos estos materiales son polímeros orgánicos, caracterizados por largas cadenas de moléculas unidas por átomos de carbono. La composición exacta de cada precursor varía de una empresa a otra y generalmente se considera un secreto comercial.

Durante el proceso de fabricación, se utilizan diversos gases y líquidos. Algunos de estos materiales están diseñados para reaccionar con la fibra para lograr un efecto específico. Otros materiales están diseñados para no reaccionar o prevenir determinadas reacciones con la fibra. Al igual que con los precursores, las composiciones exactas de muchos de estos materiales de proceso se consideran secretos comerciales.

El

proceso de fabricación

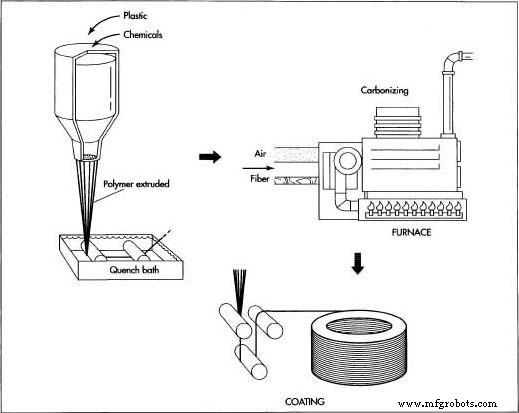

El proceso para fabricar fibras de carbono es en parte químico y en parte mecánico. El precursor se extrae en hebras o fibras largas y luego se calienta a una temperatura muy alta sin permitir que entre en contacto con el oxígeno. Sin oxígeno, la fibra no se puede quemar. En cambio, la alta temperatura hace que los átomos de la fibra vibren violentamente hasta que la mayoría de los átomos que no son de carbono son expulsados. Este proceso se llama carbonización y deja una fibra compuesta de largos y apretados  Las fibras están recubiertas para protegerlas de daños durante el bobinado o tejido. Las fibras recubiertas se enrollan en cilindros llamados bobinas. cadenas entrelazadas de átomos de carbono con solo unos pocos átomos que no son de carbono restantes.

Las fibras están recubiertas para protegerlas de daños durante el bobinado o tejido. Las fibras recubiertas se enrollan en cilindros llamados bobinas. cadenas entrelazadas de átomos de carbono con solo unos pocos átomos que no son de carbono restantes.

A continuación se muestra una secuencia típica de operaciones utilizadas para formar fibras de carbono a partir de poliacrilonitrilo.

Girar

- 1 El polvo de plástico de acrilonitrilo se mezcla con otro plástico, como el acrilato de metilo o el metacrilato de metilo, y se hace reaccionar con un catalizador en un proceso convencional de polimerización en suspensión o solución para formar un plástico de poliacrilonitrilo.

- 2 Luego, el plástico se hila en fibras utilizando uno de varios métodos diferentes. En algunos métodos, el plástico se mezcla con ciertos productos químicos y se bombea a través de pequeños chorros a un baño químico o cámara de enfriamiento donde el plástico se coagula y solidifica en fibras. Esto es similar al proceso utilizado para formar fibras textiles poliacrílicas. En otros métodos, la mezcla de plástico se calienta y se bombea a través de pequeños chorros a una cámara donde los solventes se evaporan, dejando una fibra sólida. El paso de hilado es importante porque la estructura atómica interna de la fibra se forma durante este proceso.

- 3 Luego, las fibras se lavan y se estiran hasta obtener el diámetro de fibra deseado. El estiramiento ayuda a alinear las moléculas dentro de la fibra y proporciona la base para la formación de cristales de carbono fuertemente unidos después de la carbonización.

Estabilización

- 4 Antes de que las fibras se carbonicen, deben alterarse químicamente para convertir su enlace atómico lineal en un enlace en escalera más estable térmicamente. Esto se logra calentando las fibras en el aire a aproximadamente 390-590 ° F (200-300 ° C) durante 30-120 minutos. Esto hace que las fibras recojan moléculas de oxígeno del aire y reorganicen su patrón de enlace atómico. Las reacciones químicas estabilizadoras son complejas e involucran varios pasos, algunos de los cuales ocurren simultáneamente. También generan su propio calor, que hay que controlar para evitar el sobrecalentamiento de las fibras. Comercialmente, el proceso de estabilización utiliza una variedad de equipos y técnicas. En algunos procesos, las fibras se extraen a través de una serie de cámaras calentadas. En otros, las fibras pasan sobre rodillos calientes y a través de lechos de materiales sueltos mantenidos en suspensión por un flujo de aire caliente. Algunos procesos utilizan aire caliente mezclado con ciertos gases que aceleran químicamente la estabilización.

Carbonizado

- 5 Una vez que las fibras se estabilizan, se calientan a una temperatura de aproximadamente 1.830-5.500 ° F (1.000-3.000 ° C) durante varios minutos en un horno lleno con una mezcla de gas que no contiene oxígeno. La falta de oxígeno evita que las fibras se quemen en las temperaturas muy altas. La presión del gas dentro del horno se mantiene más alta que la presión del aire exterior y los puntos donde las fibras entran y salen del horno están sellados para evitar que entre oxígeno. A medida que las fibras se calientan, comienzan a perder sus átomos que no son de carbono, más algunos átomos de carbono, en forma de varios gases, incluidos vapor de agua, amoníaco, monóxido de carbono, dióxido de carbono, hidrógeno, nitrógeno y otros. A medida que se expulsan los átomos que no son de carbono, los átomos de carbono restantes forman cristales de carbono estrechamente unidos que están alineados más o menos paralelos al eje largo de la fibra. En algunos procesos, se utilizan dos hornos que funcionan a dos temperaturas diferentes para controlar mejor la velocidad de descalentamiento durante la carbonización.

Tratamiento de la superficie

- 6 Después de la carbonización, las fibras tienen una superficie que no se adhiere bien a los epóxicos y otros materiales utilizados en los materiales compuestos. Para dar a las fibras mejores propiedades de unión, su superficie está ligeramente oxidada. La adición de átomos de oxígeno a la superficie proporciona mejores propiedades de unión química y también graba y endurece la superficie para obtener mejores propiedades de unión mecánica. La oxidación se puede lograr sumergiendo las fibras en varios gases como aire, dióxido de carbono u ozono; o en varios líquidos como hipoclorito de sodio o ácido nítrico. Las fibras también se pueden recubrir electrolíticamente haciendo que las fibras sean el terminal positivo en un baño lleno de varios materiales eléctricamente conductores. El proceso de tratamiento de la superficie debe controlarse cuidadosamente para evitar que se formen pequeños defectos superficiales, como picaduras, que podrían causar fallas en las fibras.

Tallaje

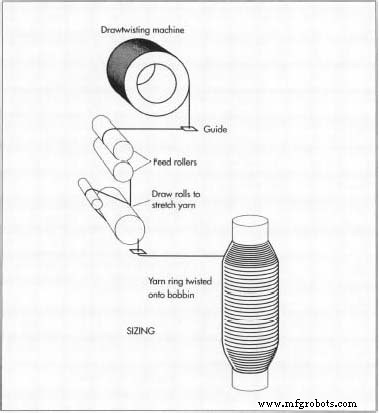

- 7 Después del tratamiento de la superficie, las fibras se recubren para protegerlas de daños durante el bobinado o tejido. Este proceso se llama dimensionamiento. Los materiales de revestimiento se eligen para que sean compatibles con el adhesivo utilizado para formar materiales compuestos. Los materiales de revestimiento típicos incluyen epoxi, poliéster, nailon, uretano y otros.

- 8 Las fibras recubiertas se enrollan en cilindros llamados bobinas. Las bobinas se cargan en una máquina de hilar y las fibras se retuercen en hilos de varios tamaños.

Control de calidad

El tamaño muy pequeño de las fibras de carbono no permite la inspección visual como método de control de calidad. En cambio, producir fibras precursoras consistentes y controlar de cerca el proceso de fabricación utilizado para convertirlas en fibras de carbono controla la calidad. Las variables del proceso, como el tiempo, la temperatura, el flujo de gas y la composición química, se controlan de cerca durante cada etapa de la producción.

Las fibras de carbono, así como los materiales compuestos acabados, también están sujetos a pruebas rigurosas. Las pruebas comunes de fibra incluyen densidad, resistencia, cantidad de apresto y otras. En 1990, la Asociación de Proveedores de Materiales Compuestos Avanzados estableció estándares para los métodos de prueba de fibra de carbono, que ahora se utilizan en toda la industria.

Preocupaciones por la salud y la seguridad

Hay tres áreas de preocupación en la producción y manipulación de fibras de carbono:inhalación de polvo, irritación de la piel y el efecto de las fibras en los equipos eléctricos.

Durante el procesamiento, los trozos de fibras de carbono pueden desprenderse y circular en el aire en forma de polvo fino. Los estudios de salud industrial han demostrado que, a diferencia de algunas fibras de asbesto, las fibras de carbono son demasiado grandes para ser un peligro para la salud cuando se inhalan. Sin embargo, pueden ser irritantes y las personas que trabajan en el área deben usar máscaras protectoras.

Las fibras de carbono también pueden causar irritación de la piel, especialmente en el dorso de las manos y muñecas. Se recomienda ropa protectora o el uso de cremas protectoras para la piel para personas en un área donde haya polvo de fibra de carbono. Los materiales de apresto que se utilizan para recubrir las fibras a menudo contienen sustancias químicas que pueden provocar reacciones cutáneas graves, lo que también requiere protección.

Además de ser fuertes, las fibras de carbono también son buenos conductores de electricidad. Como resultado, el polvo de fibra de carbono puede provocar arcos eléctricos y cortocircuitos en los equipos eléctricos. Si el equipo eléctrico no se puede reubicar del área donde hay polvo de carbón, el equipo se sella en un gabinete u otro recinto.

El futuro

El último desarrollo en tecnología de fibra de carbono son pequeños tubos de carbono llamados nanotubos.

Estos tubos huecos, algunos tan pequeños como 0,00004 pulgadas (0,001 mm) de diámetro, tienen propiedades mecánicas y eléctricas únicas que pueden ser útiles para fabricar nuevas fibras de alta resistencia, tubos de ensayo submicroscópicos o posiblemente nuevos materiales semiconductores para circuitos integrados.

Proceso de manufactura

- Carbono M2

- Fibras de carbono:pasado, presente y futuro

- 3 beneficios de un reloj de fibra de carbono

- 5 Sorprendentes productos de fibra de carbono

- ¿Se puede reciclar la fibra de carbono?

- Beneficios del calzado de fibra de carbono

- Fibra de carbono en aplicaciones aeroespaciales

- Fibra de carbono en aplicaciones automotrices

- ¿Cómo se fabrica la fibra de carbono?

- Hoja de fibra de carbono T300

- Hoja de fibra de carbono T700