CSIRO:Desarrollo de fibras de carbono de mayor calidad, mayor resistencia y menor costo

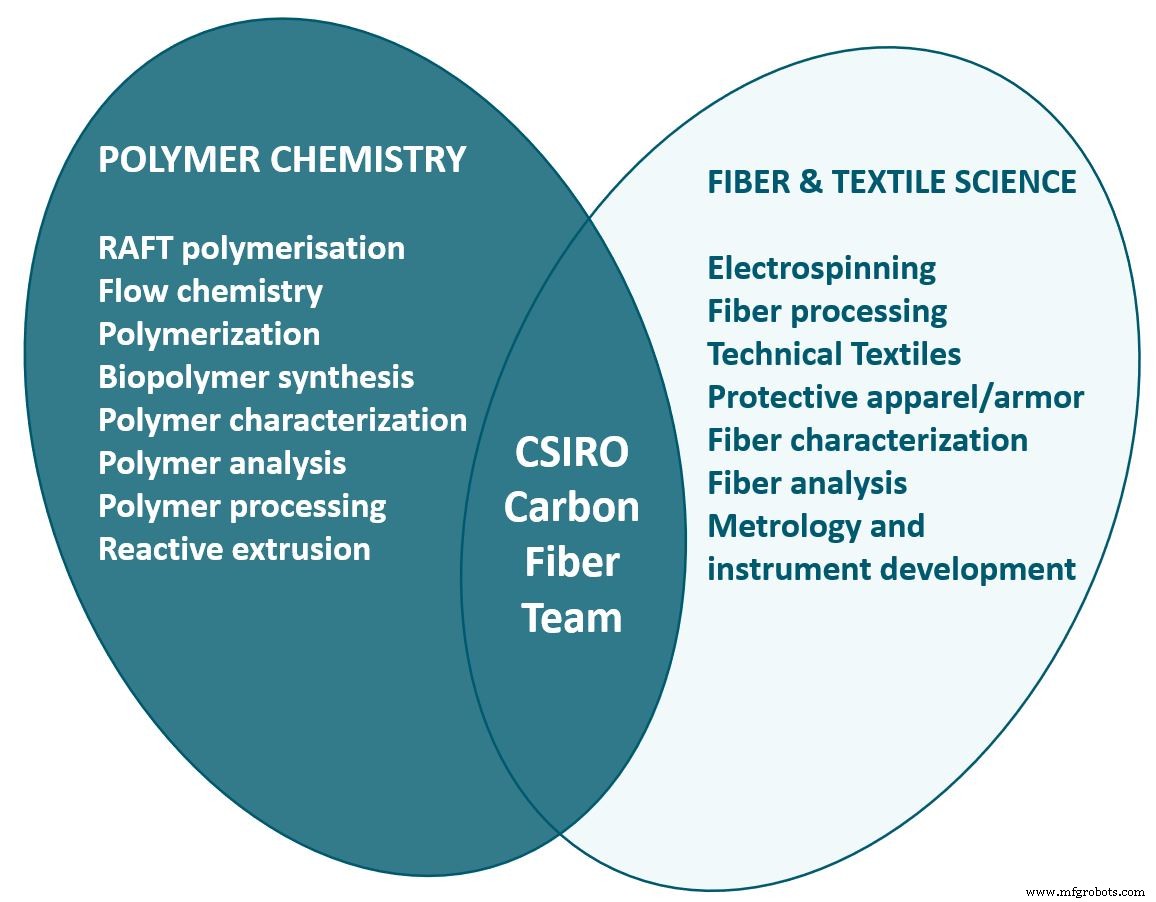

“El trabajo de CSIRO se centra en los primeros pasos en la producción de fibra de carbono, incluida la polimerización de acrilonitrilo en poli acrilonitrilo y luego hilado y procesamiento adicional de PAN para producir una fibra precursora de mayor calidad y más barata ”, explica Abbott. La producción de PAN representa el 50% del costo de la fibra de carbono, pero el 70-90% de sus propiedades. "La tecnología de la Universidad de Deakin implica los pasos finales en la producción de fibra de carbono, incluida la oxidación y la carbonización", continúa. “La tecnología que le han otorgado a LeMond Composites (Oak Ridge, Tennessee, EE. UU.) Es para una oxidación rápida destinada a reducir el costo de estos pasos finales”.

Para lograr sus objetivos de fibra de carbono de próxima generación, CSIRO está utilizando un conjunto de herramientas estratégicas:polimerización RAFT, procesos químicos FLOW y metrología CarbonSpec. "Nuestro objetivo es producir una fibra de carbono de grado aeroespacial con un 20% más de resistencia", dice Abbott, y señala que el equipo espera tener algunos resultados iniciales para fines de 2020.

Equipo de fibra de carbono CSIRO

Con 5,000 empleados, 55 sitios, ocho unidades de negocios y un presupuesto de aproximadamente $ 1 mil millones, los proyectos de CSIRO abarcan una amplia gama de temas, por ejemplo, impresión 3D, biopolímeros, implantes médicos, indumentaria inteligente, astronomía / exploración espacial, e involucran a más de 2800 socios cada año. "CSIRO inventó y patentó la LAN inalámbrica", explica Abbott, "y utiliza esos ingresos para financiar otras investigaciones".

Uno de sus 55 sitios se encuentra en Silicon Valley, California. CSIRO US conecta a investigadores australianos con proyectos estadounidenses para acelerar los avances científicos en áreas como el espacio, la agricultura, la conservación del agua, los incendios forestales y las ciudades inteligentes. El objetivo es una asociación de innovación abierta que reúna competencias de investigación profundas, así como experiencia con una amplia gama de problemas del mundo real.

“En composites, CSIRO desarrolla nuevas resinas y técnicas de procesamiento”, continúa. “También trabajamos mucho en el modelado de compuestos y simulaciones de procesos, así como en la medición de las propiedades de la fibra de carbono. Por ejemplo, hemos desarrollado nuevos instrumentos para medir el módulo transversal de la fibra de carbono, que luego ingresamos para mejorar nuestro modelado y simulaciones ”.

"CSIRO tiene una relación estratégica de 30 años con Boeing", dice Abbott. "Fuimos reconocidos como el proveedor de tecnología de Boeing del año en 2016 y 2017". El equipo de fibra de carbono de CSIRO también colabora con la Universidad del Sur de Mississippi (Hattiesburg, Mississippi, EE. UU.).

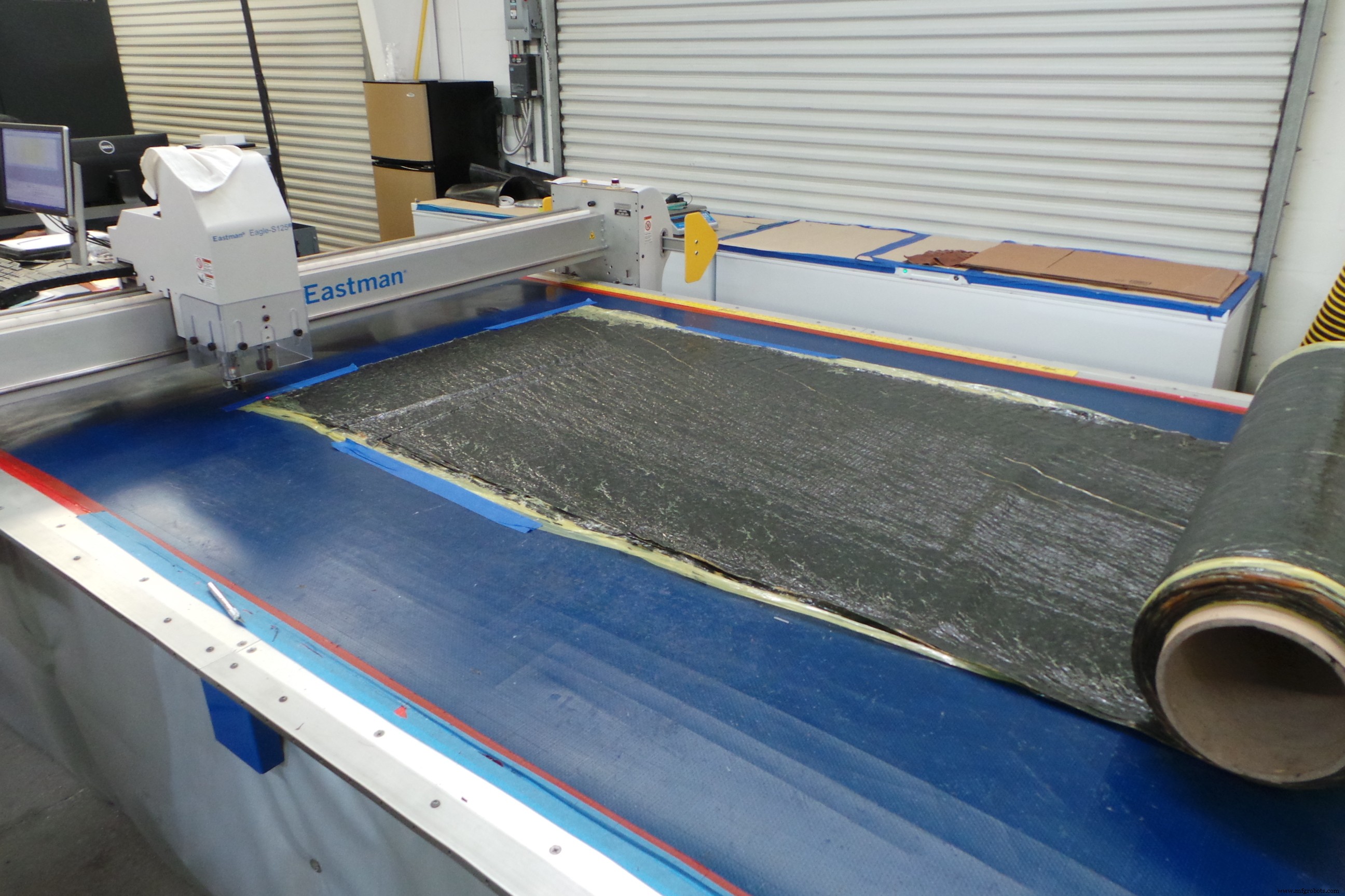

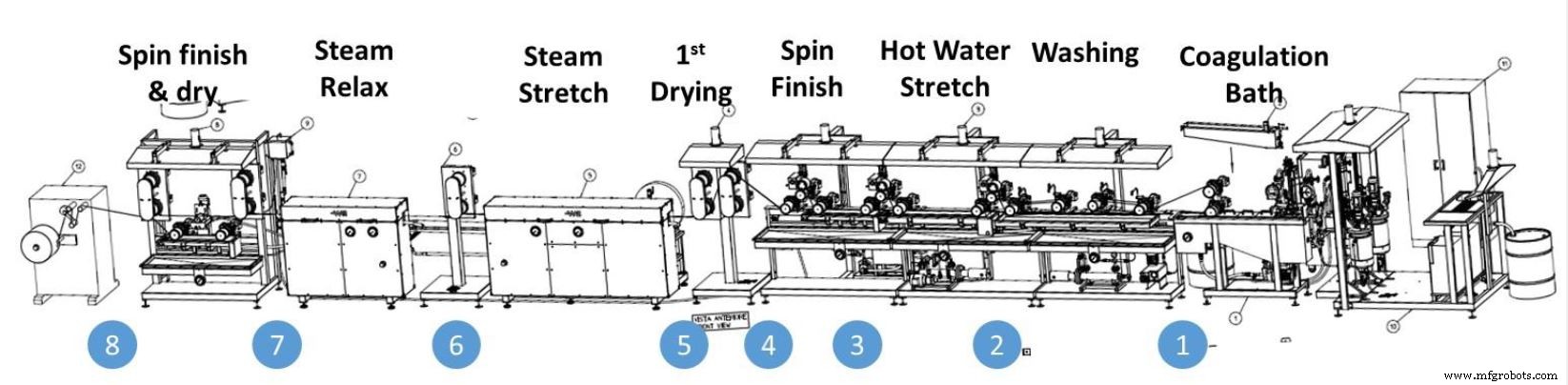

Línea piloto de hilatura en húmedo

Para completar la investigación necesaria en precursores de fibra de carbono, CSIRO primero tuvo que establecer su propia línea de hilatura en húmedo. “La fibra de carbono solo la fabrican un puñado de fabricantes de todo el mundo, cada uno de los cuales tiene sus propias recetas secretas y patentadas”, explicó el director ejecutivo de CSIRO, Dr. Larry Marshall, en el lanzamiento de 2017 de la nueva línea. La línea piloto fue construida a medida por MAE (Fiorenzuola d'Arda, Italia), un fabricante de máquinas que se especializa en equipos de procesamiento de polímeros y fibras. "Está diseñado como una línea comercial pero a menor escala", explica Abbott.

En un blog de CSIRO, el funcionamiento de la línea se describe utilizando la analogía de hacer pasta. Similar a la masa que se usa para hacer pasta, una solución de polímero llamada dope se usa para hilar la fibra precursora de PAN. Al igual que la masa de pasta se amasa y luego se presiona a través de un troquel para hacer hebras largas y delgadas de espagueti, la pasta se mezcla y luego se coagula y se hila a través de una hilera de orificios múltiples para producir de 500 a 12,000 hebras separadas de fibra PAN, todas más finas que el cabello humano. . Estas fibras se lavan, se estiran en rodillos, se estabilizan en una serie de soluciones, se cuecen al vapor y se secan antes de enrollarlas en la línea de carbonización en Carbon Nexus.

“Nos ha llevado mucho tiempo comprender completamente cómo fabricar fibra de carbono y la materia prima precursora”, dice Abbott. “Nadie realmente quería ayudarnos, así que tuvimos que aprender principalmente por nuestra cuenta. Sin embargo, ahora tenemos un control completo sobre el proceso de precursores, que es clave, y luego trabajamos con Carbon Nexus para la carbonización ”.

Polimerización RAFT

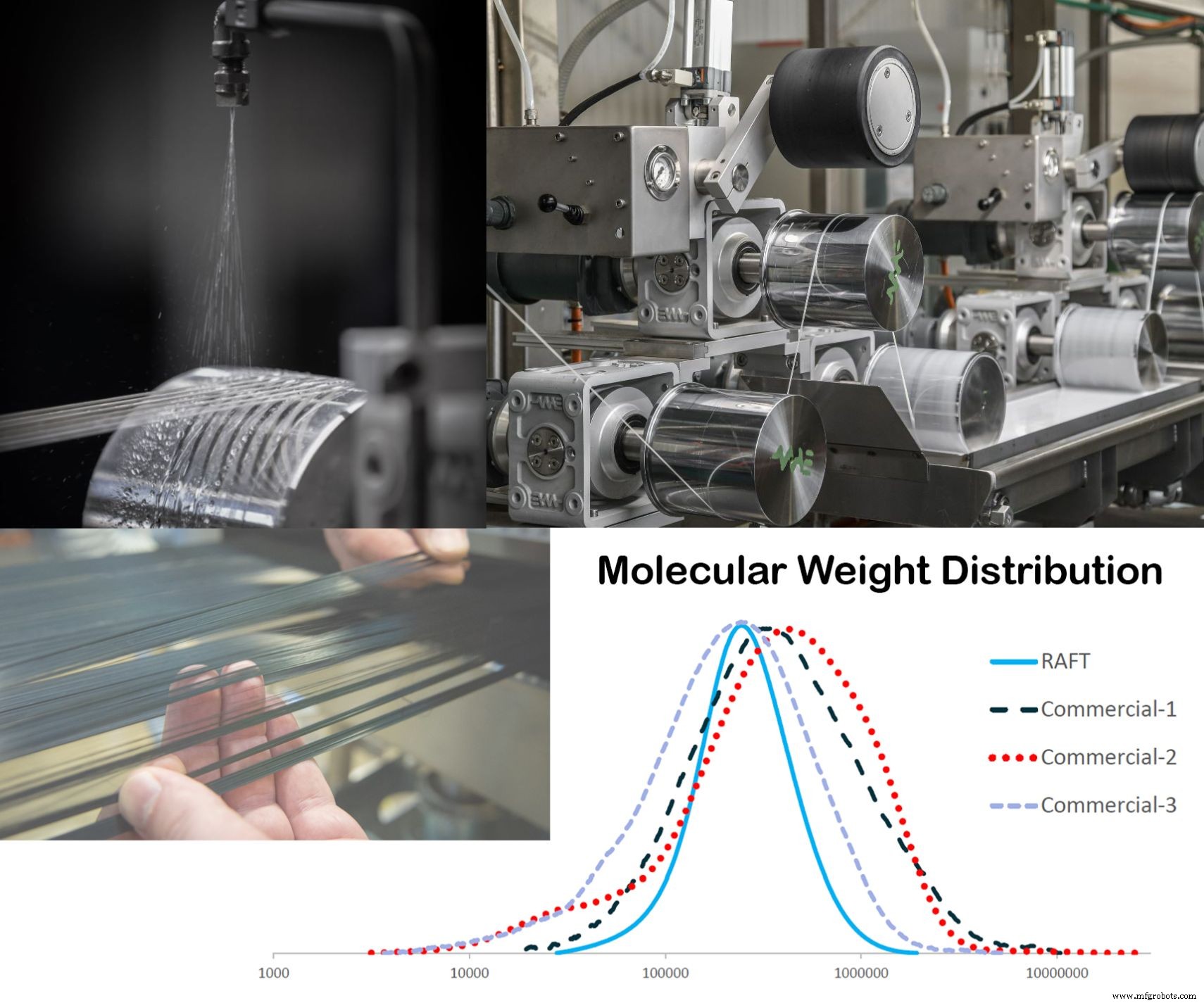

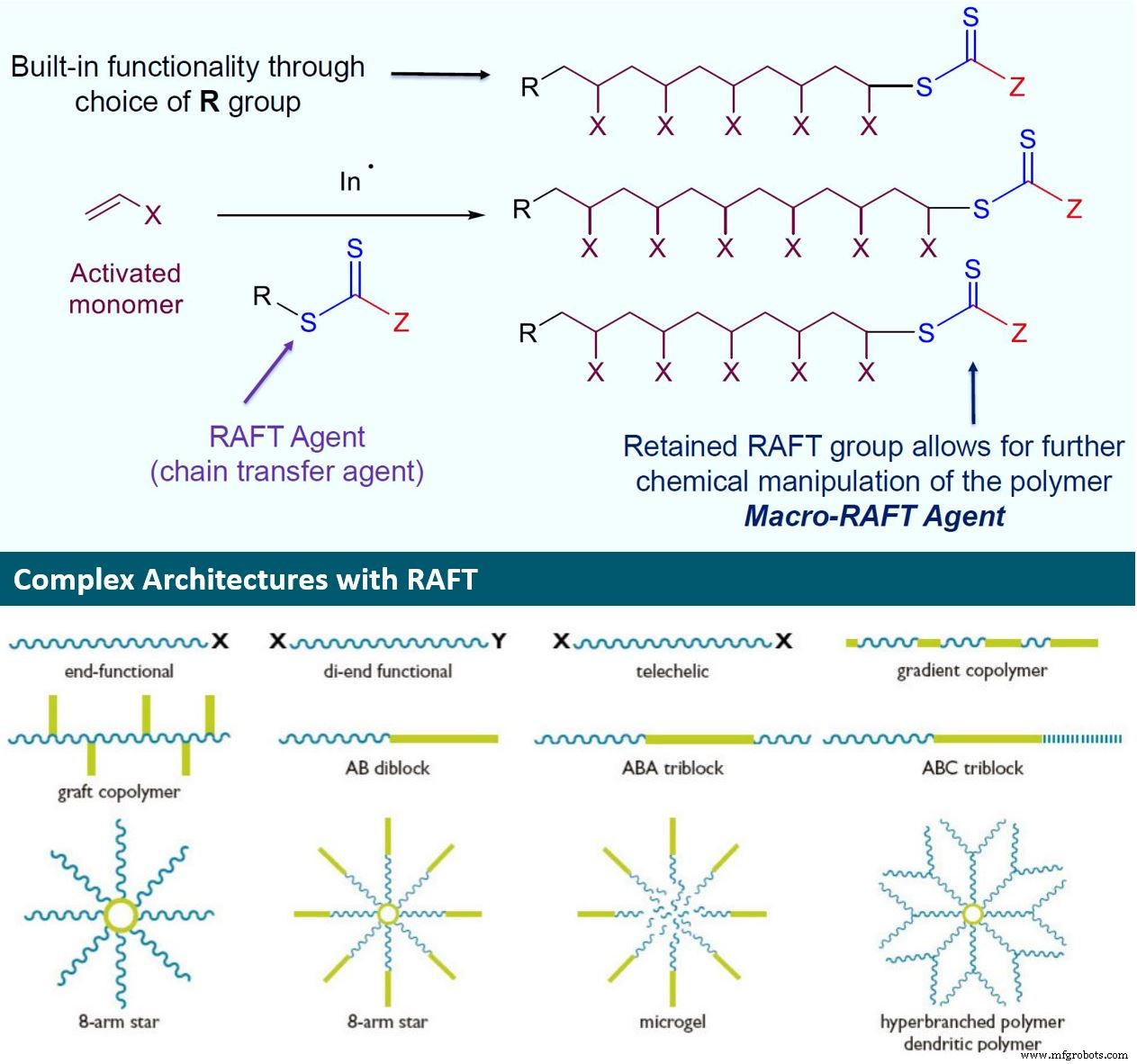

Otra herramienta que está aplicando CSIRO es su tecnología patentada y comercializada RAFT (transferencia de cadena de fragmentación de adición reversible). RAFT es una forma sofisticada de polimerización de radicales libres controlada que permite la síntesis de polímeros personalizados con un control sin precedentes sobre la composición y la arquitectura. Aunque las aplicaciones de RAFT van desde nuevos sistemas de administración de fármacos hasta lubricantes y recubrimientos industriales, el equipo de fibra de carbono de CSIRO lo utiliza para ejercer control sobre el proceso de polimerización de PAN.

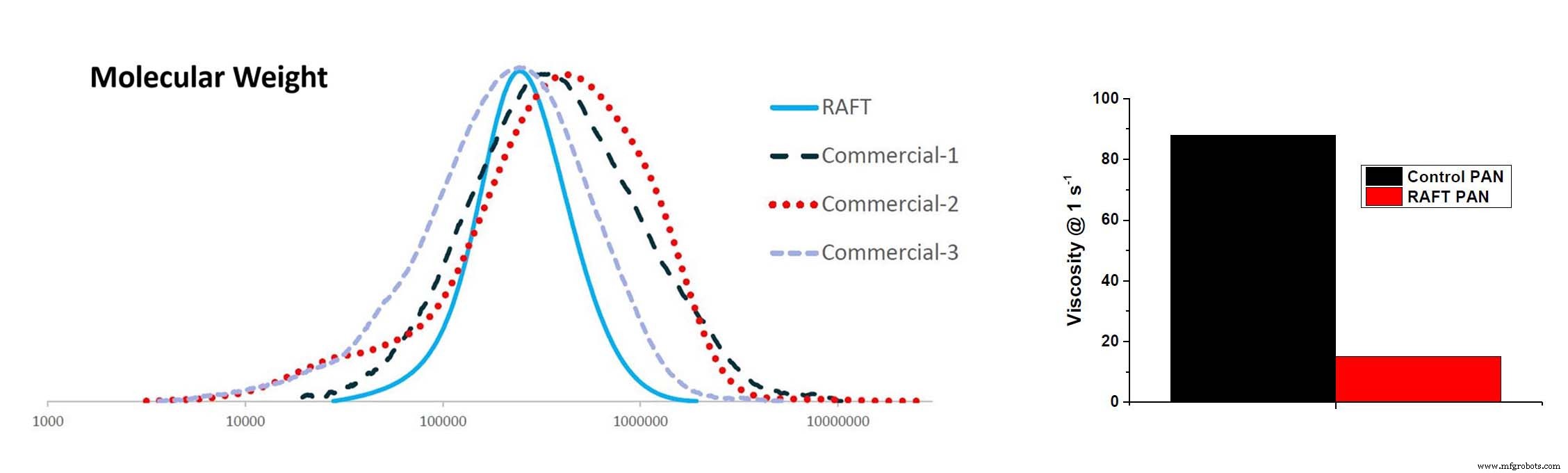

“La polimerización convencional de monómero a polímero produce una amplia polidispersidad, en otras palabras, muchas longitudes diferentes para las cadenas de polímero”, explica Melissa Skidmore, líder del equipo de química de polímeros de CSIRO. “Sin embargo, si agregamos un agente RAFT, ahora obtenemos cadenas de polímero de casi la misma longitud y, por lo tanto, una distribución de peso molecular mucho más estrecha. Seguimos usando los mismos iniciadores, monómeros y solventes, pero solo agregamos RAFT ”.

"El peso molecular afecta la viscosidad de la solución de hilado", dice Skidmore. “Tradicionalmente, el peso molecular más alto en las soluciones dopantes ha dado lugar a superficies ranuradas en las fibras precursoras. La adición de RAFT reduce la viscosidad de las soluciones de dope, lo que conduce a una mayor carga de sólidos. Eliminar el polímero de muy alto peso molecular del polímero puede resultar en una mejor alineación molecular en la fibra y mejores propiedades ". Añade que el bajo peso molecular tiene un efecto plastificante sobre las fibras. “RAFT produce polímeros PAN que podrían producir fibras precursoras más densas y uniformes con menos defectos estructurales. Esto también podría ayudar a acelerar la carbonización y reducir los costos ”.

“Esto también nos da acceso a arquitecturas de polímeros complejas”, señala Skidmore. "RAFT permite una mayor manipulación química del grupo de polímeros". Un ejemplo de lo que resulta útil es cuando la solución dope se manipula para que se coagule en fibras. “Existe un delicado equilibrio entre las características ideales de la solución de polímero dopante y las condiciones de coagulación”, agrega. “El polímero es 95% PAN y 5% aditivos. Debido a que los polímeros RAFT se comportan de manera diferente, creemos que podemos reducir algunos de los aditivos tradicionales y convertir un porcentaje más alto en fibra con alto contenido de sólidos, lo que conduce a menos defectos. Estamos probando esto ahora ".

Aunque actualmente no es el enfoque principal, RAFT también es extremadamente interesante por su capacidad para agregar funcionalidad durante la polimerización. Por ejemplo, los investigadores han estado estudiando cómo hacer compuestos con una alta capacidad de adsorción para la captura de CO2 (es decir, el CO2 se adheriría a las superficies moleculares del compuesto). Los fabricantes de aviones y vehículos eléctricos ya están buscando compuestos multifuncionales. Los nuevos tipos de PAN y fibras de carbono con funcionalidades añadidas podrían convertirse en una solución importante para futuros compuestos.

Proceso de FLUJO continuo

“Con RAFT, obtenemos control sobre la polimerización”, dice Abbott. "Con FLOW, tenemos más control sobre la formación de fibras".

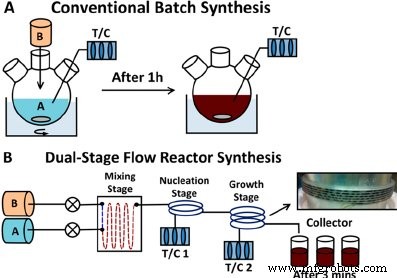

FLOW convierte la polimerización en un proceso continuo en lugar de por lotes. Abbott y Skidmore explican que los reactores discontinuos que se utilizan actualmente están bien establecidos, son fáciles de configurar y eficientes para mezclar y monitorear la cinética de la reacción, pero también requieren un volumen mayor que los reactores de proceso continuo, lo que significa que la configuración a escala industrial es costosa. Estos reactores discontinuos de mayor volumen también son ineficientes en cuanto al consumo de espacio y energía. Los reactores de proceso continuo son más pequeños y menos costosos, fáciles de escalar, más eficientes energéticamente y ofrecen un control de proceso superior y una mejor reproducibilidad en comparación con el procesamiento por lotes. Sin embargo, debido a que son una línea continua dedicada, son menos flexibles para cambiar entre diferentes parámetros y productos.

También hay beneficios de seguridad y sostenibilidad. “En este momento, la producción de PAN es ambientalmente insostenible, especialmente en lo que respecta a la toxicidad”, dice Skidmore. “Hacer que el proceso de polimerización sea continuo mejora la seguridad, porque los agentes reactivos que son tóxicos, olorosos e inflamables son aislados y manipulados por equipos automatizados. Sin embargo, esto aumentará la complejidad de las líneas, que requieren un mayor grado de seguimiento y control ”. Aunque requerirá un mayor desarrollo, Abbott ve la polimerización FLOW como algo positivo:"La fibra de carbono es inherentemente variable, por lo que cualquier cosa que pueda hacer para reducir esta variabilidad mejora las propiedades".

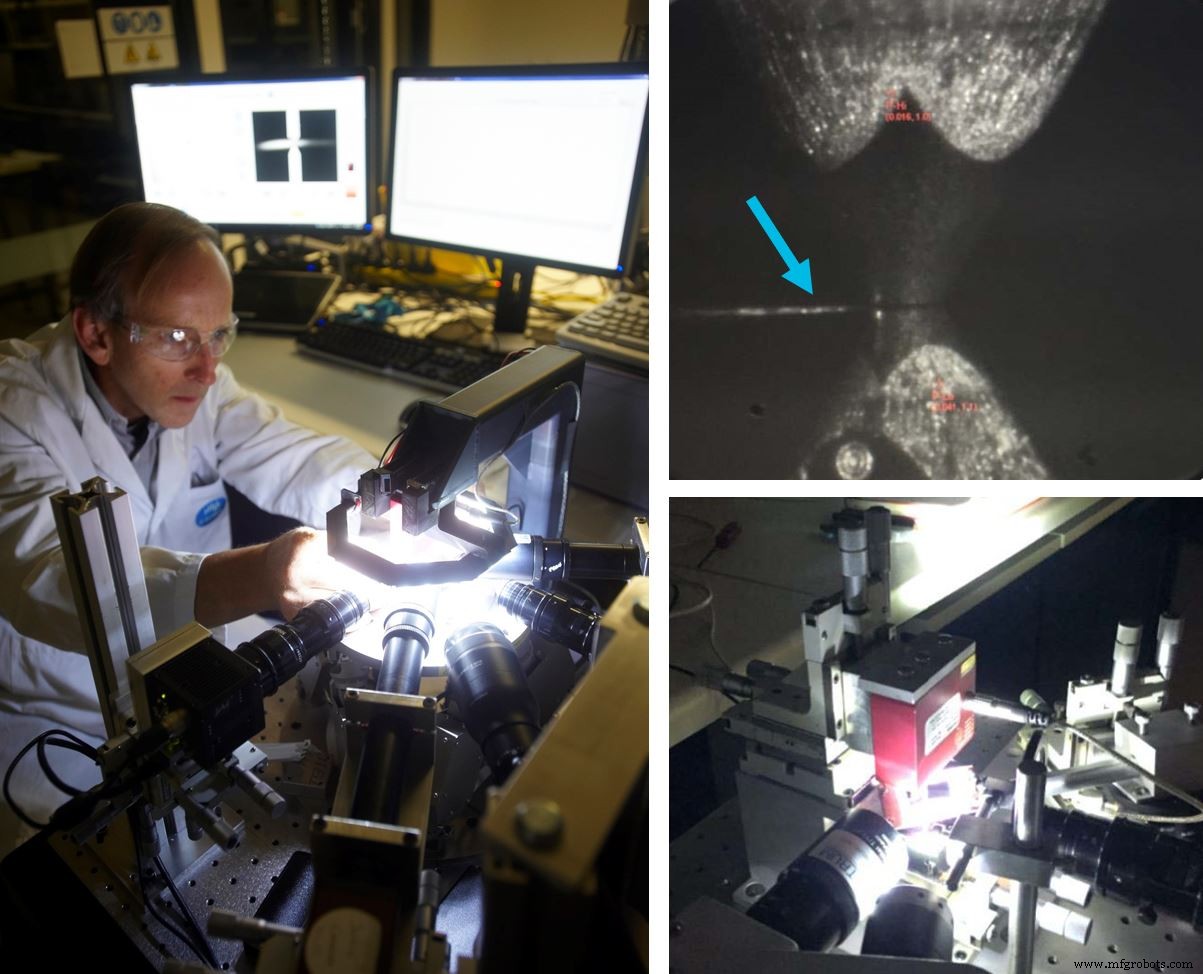

CarbonSpec:medir para administrar

La herramienta final en el enfoque de fibra de carbono de CSIRO es CarbonSpec. "Es básicamente metrología que hemos desarrollado para probar las fibras que producimos y comprender mejor la relación propiedad-material", explica Pierlot. “Si no puede medirlo, no puede mejorarlo. También podemos predecir mejor las propiedades de la fibra de carbono a partir de una cantidad mínima de PAN y mediciones de fibra de carbono ”.

"En la industria de la fibra de carbono, es estándar utilizar rayos X de sincrotrón

tomografía (TC) para determinar la microestructura de sus fibras ”, dice Pierlot. (Un sincrotrón es un acelerador de partículas del tamaño de un campo de fútbol que genera rayos X muy brillantes que se dirigen a una línea de luz adyacente para obtener imágenes, etc.) “Con la ayuda del personal de la línea de luz en el Sincrotrón australiano, se ha creado un nuevo protocolo de caracterización dedicado ha sido desarrollado para escanear la microestructura de precursores de PAN individuales y fibras de carbono. Un mapa de microestructura de fibras individuales tan pequeñas como 5 micrones de diámetro se logra en cuestión de minutos. La señal SAXS ayuda a comprender el desarrollo de poros en las fibras, mientras que la señal WAXS ayuda a identificar los parámetros críticos de la microestructura para optimizar el módulo de la fibra. Al usar ambas señales simultáneamente, podemos monitorear y optimizar la resistencia mecánica y la rigidez a lo largo de cada fase del proceso de producción, desde el dope PAN hasta la fibra de carbono ”.

Pierlot señala que dentro de CarbonSpec, el equipo también está desarrollando nuevos instrumentos y métodos de prueba. “Por ejemplo, estamos midiendo el módulo transversal y la resistencia además de las propiedades axiales de las fibras que se informan normalmente. Creemos que podemos utilizar el nuevo método que hemos desarrollado para medir también la resistencia a la compresión axial ”. Esto último ha sido un desafío durante mucho tiempo porque el diámetro de una sola fibra de carbono o PAN es muy pequeño (5–10 µm), lo que dificulta la aplicación de una verdadera tensión de compresión axial sin causar pandeo.

20% de aumento de resistencia, fibras de carbono de próxima generación

“Hemos mejorado nuestra comprensión de cómo convertir polímero en fibra y ahora estamos fabricando fibra comercial”, dice Abbott. “Estamos aplicando estas herramientas tecnológicas a otros polímeros precursores para hacer SIROPAN, que es la versión CSIRO de PAN usando RAFT. Ahora podemos producir kilogramos de esa fibra ".

“El siguiente paso es evaluar los beneficios de usar polímeros RAFT”, continúa. "Todavía estamos fabricando PAN, pero estamos controlando mejor el peso molecular y aumentando al mismo tiempo que reducimos la viscosidad, lo que puede producir una fibra de carbono más fuerte". ¿Cuánto más fuerte? “No estamos seguros todavía, pero nuestro objetivo es un 20% más fuerte”, dice Abbott. "Sabemos que un 10% más fuerte no es una mejora suficiente para hacer que el cambio del precursor sea económicamente viable; el 20% es el mínimo necesario según la industria".

- Desarrollar nuevos polímeros precursores a través de RAFT (polímeros de alta calidad o diferentes propiedades)

- Desarrollar procesos de polímeros comercialmente competitivos (FLOW)

- Comprender la conversión de polímero en fibra (hilado en húmedo) para obtener un costo más bajo y propiedades más altas

- Comprender la influencia de las propiedades de los precursores en las propiedades de la fibra de carbono, predecir mejor las propiedades de la fibra de carbono y optimizar el proceso en función de estas mediciones y predicciones (CarbonSpec)

- Produzca fibras de carbono a medida para aplicaciones finales específicas mediante la ingeniería del PAN y la fibra carbonizada

“La industria de la fibra de carbono crece un 10% cada año”, dice Abbott. "Nos gustaría asociarnos con actores de la industria nuevos o bien establecidos que estén interesados en mejorar la calidad, el rendimiento, el costo y la sostenibilidad de la fibra de carbono".

"Estamos probando seis formulaciones de precursores diferentes y las carbonizaremos en Carbon Nexus", agrega Skidmore. “Esperamos tener resultados a finales de este año. Se necesita un tiempo para pasar del polímero RAFT a una fibra blanca y luego a través de la carbonización ”.

Abbott agrega:"Queremos resultados sólidos para fin de año, pero estaremos en esto a largo plazo".

Esta investigación cuenta con el apoyo del Fondo de Dotación para la Industria y la Ciencia.

fibra

- Fibra de carbono

- Fibras de carbono:pasado, presente y futuro

- 3 beneficios de un reloj de fibra de carbono

- 5 Sorprendentes productos de fibra de carbono

- ¿Se puede reciclar la fibra de carbono?

- Beneficios del calzado de fibra de carbono

- Usos innovadores de la fibra de carbono

- Fibra de carbono en aplicaciones aeroespaciales

- Fibra de carbono en aplicaciones automotrices

- ¿Cómo se fabrica la fibra de carbono?

- La fibra de carbono protege contra los piratas