Licra

El spandex es una fibra sintética liviana que se usa para hacer ropa elástica, como ropa deportiva. Está compuesto por un polímero de cadena larga llamado poliuretano, que se produce al hacer reaccionar un poliéster con un diisocianato. El polímero se convierte en fibra mediante una técnica de hilado en seco. Producido por primera vez a principios de la década de 1950, el spandex se desarrolló inicialmente como un reemplazo del caucho. Aunque el mercado del spandex sigue siendo relativamente pequeño en comparación con otras fibras como el algodón o el nailon, continuamente se están descubriendo nuevas aplicaciones para el spandex.

Antecedentes

El spandex es un polímero sintético. Químicamente, está compuesto por un poliglicol de cadena larga combinado con un diisocianato corto y contiene al menos un 85% de poliuretano. Es un elastómero, lo que significa que se puede estirar hasta cierto punto y retrocede cuando se suelta. Estas fibras son superiores al caucho porque son más fuertes, más ligeras y más versátiles. De hecho, las fibras de spandex se pueden estirar hasta casi el 500% de su longitud.

Esta propiedad elástica única de las fibras de spandex es un resultado directo de la composición química del material. Las fibras están formadas por numerosas hebras de polímero. Estas hebras se componen de dos tipos de segmentos:segmentos largos, amorfos y segmentos cortos y rígidos. En su estado natural, los segmentos amorfos tienen una estructura molecular aleatoria. Se entremezclan y suavizan las fibras. Algunas de las porciones rígidas de los polímeros se unen entre sí y dan estructura a la fibra. Cuando se aplica una fuerza para estirar las fibras, los enlaces entre las secciones rígidas se rompen y los segmentos amorfos se enderezan. Esto hace que los segmentos amorfos sean más largos, aumentando así la longitud de la fibra. Cuando la fibra se estira a su longitud máxima, los segmentos rígidos se unen nuevamente entre sí. Los segmentos amorfos permanecen en un estado alargado. Esto hace que la fibra sea más rígida y resistente. Una vez que se elimina la fuerza, los segmentos amorfos retroceden y la fibra vuelve a su estado relajado. Al utilizar las propiedades elásticas de las fibras de spandex, los científicos pueden crear telas que tienen características deseables de estiramiento y resistencia.

El uso principal de las fibras de spandex es la tela. Son útiles por varias razones. Primero, se pueden estirar repetidamente y volverán casi exactamente a su tamaño y forma originales. En segundo lugar, son ligeros, suaves y lisos. Además, se tiñen fácilmente. También son resistentes ya que son resistentes a la abrasión y a los efectos nocivos de los aceites corporales, la transpiración y los detergentes. Son compatibles con otros materiales y se pueden hilar con otros tipos de fibras para producir tejidos únicos, que tienen características de ambas fibras.

El spandex se usa en una variedad de diferentes tipos de ropa. Dado que es liviano y no restringe el movimiento, se usa con mayor frecuencia en ropa deportiva. Esto incluye prendas como trajes de baño, pantalones de bicicleta y ropa de ejercicio. Las propiedades de ajuste del spandex lo hacen bueno para usar en ropa interior. Por lo tanto, se usa en cinturones, medias de soporte, sostenes y calzoncillos.

Historial

El desarrollo del spandex se inició durante la Segunda Guerra Mundial. En ese momento, los químicos asumieron el desafío de desarrollar reemplazos sintéticos para el caucho. Dos factores motivadores principales impulsaron su investigación. Primero, el esfuerzo de guerra requirió la mayor parte del caucho disponible para el equipo de construcción. En segundo lugar, el precio del caucho era inestable y fluctuaba con frecuencia. Desarrollar una alternativa al caucho podría resolver ambos problemas.

Al principio, su objetivo era desarrollar una hebra elástica duradera basada en polímeros sintéticos. En 1940 se produjeron los primeros elastómeros de poliuretano. Estos polímeros produjeron gomas molibles, que eran una alternativa adecuada al caucho. Casi al mismo tiempo, los científicos de Du Pont produjeron los primeros polímeros de nailon. Estos primeros polímeros de nailon eran rígidos y rígidos, por lo que se comenzaron a hacer esfuerzos para hacerlos más elásticos. Cuando los científicos descubrieron que otros poliuretanos podían convertirse en hilos finos, decidieron que estos materiales podrían ser útiles para fabricar medias de nailon más elásticas o para confeccionar prendas ligeras.

Las primeras fibras de spandex fueron producidas a nivel experimental por uno de los pioneros en la química de polímeros, Farbenfabriken Bayer. Obtuvo una patente alemana por su síntesis en 1952. El desarrollo final de las fibras fue elaborado de forma independiente por científicos de Du Pont y la U.S. Rubber Company. Du Pont utilizó la marca Lycra y comenzó la fabricación a gran escala en 1962. Actualmente son el líder mundial en la producción de fibras de spandex.

Materias primas

Se utiliza una variedad de materias primas para producir fibras de elastano elásticas. Esto incluye prepolímeros que producen la columna vertebral de la fibra, estabilizadores que protegen la integridad del polímero y colorantes.

Se hacen reaccionar dos tipos de prepolímeros para producir la estructura del polímero de fibra de spandex. Uno es un macroglicol flexible mientras que el otro es un diisocianato rígido. El macroglicol puede ser un poliéster, poliéter, policarbonato, policaprolactona o alguna combinación de estos. Estos son polímeros de cadena larga, que tienen grupos hidroxilo (-OH) en ambos extremos. La característica importante de estas moléculas es que son largas y flexibles. Esta parte de la fibra de spandex es responsable de su característica de estiramiento. El otro prepolímero utilizado para producir spandex es un diisocianato polimérico. Este es un polímero de cadena más corta, que tiene un grupo isocianato (-NCO) en ambos extremos. La principal característica de esta molécula es su rigidez. En la fibra, esta molécula aporta fuerza.

Corsé diseñado por Jacob Kindliman de la ciudad de Nueva York en 1890. (De las colecciones del Museo Henry Ford y Greenfield Village, Dearborn, Michigan.)

Corsé diseñado por Jacob Kindliman de la ciudad de Nueva York en 1890. (De las colecciones del Museo Henry Ford y Greenfield Village, Dearborn, Michigan.)

Este torso vestido con corsé fue producido por Jacob Kindliman de la ciudad de Nueva York en 1890. Kindliman, un corsé, apenas necesitaba publicidad. En ese momento, las mujeres pensaban que era necesario llevar corsé y se consideraban indecentemente vestidas sin él hasta principios del siglo XX. Los corsés eran una combinación de sujetador, faja y cintura en una prenda todo en uno, que formaba la forma de base para un vestido de moda.

Días antes del spandex, ¿cómo el corsé contorneaba el cuerpo de manera efectiva? En el siglo XVIII, el grueso acolchado y las robustas costuras del corsé daban forma al cuerpo cuando la prenda estaba fuertemente atada. A principios del siglo XIX, las barbas, una sustancia huesuda pero flexible de la boca de la ballena barbada, se cosieron en las costuras del corsé (de ahí el término corsés de ballena), sin embargo, los corsés de finales del siglo XIX como este se endurecieron con tiras pequeñas y delgadas. de acero recubierto de tela. Estos corsés revestidos de acero no permitían el movimiento ni la comodidad. Para la Primera Guerra Mundial, las mujeres estadounidenses comenzaron a separar partes del corsé en dos prendas:la faja (moldeador de cintura y cadera) y un bandeau (banda más suave que se usa para sostener y dar forma a los senos).

Nancy EV Bryk

Cuando los dos tipos de prepolímeros se mezclan, interactúan para formar las fibras de spandex. En esta reacción, el hidroxilo  Proceso de hilatura en seco. los grupos (-OH) de los macroglicoles reaccionan con los isocianatos. Cada molécula se agrega al final de otra molécula y se forma un polímero de cadena larga. Esto se conoce como polimerización por adición o crecimiento escalonado. Para iniciar esta reacción, se debe utilizar un catalizador como diazobiciclo [2.2.2] octano. Se añaden otras aminas de bajo peso molecular para controlar el peso molecular de las fibras.

Proceso de hilatura en seco. los grupos (-OH) de los macroglicoles reaccionan con los isocianatos. Cada molécula se agrega al final de otra molécula y se forma un polímero de cadena larga. Esto se conoce como polimerización por adición o crecimiento escalonado. Para iniciar esta reacción, se debe utilizar un catalizador como diazobiciclo [2.2.2] octano. Se añaden otras aminas de bajo peso molecular para controlar el peso molecular de las fibras.

Las fibras de spandex son vulnerables al daño de una variedad de fuentes que incluyen calor, contaminantes atmosféricos ligeros y cloro. Por esta razón, se agregan estabilizadores para proteger las fibras. Los antioxidantes son un tipo de estabilizador.

Se añaden varios antioxidantes a las fibras, incluidos fenoles impedidos monoméricos y poliméricos. Para proteger contra la degradación de la luz, se agregan filtros ultravioleta (UV) como los hidroxibenzotriazoles. Los compuestos que inhiben la decoloración de la fibra causada por contaminantes atmosféricos son otro tipo de estabilizador agregado. Estos son típicamente compuestos con funcionalidad de amina terciaria, que pueden interactuar con los óxidos de nitrógeno en la contaminación del aire. Dado que el spandex se usa a menudo para trajes de baño, el antimildew  Proceso de hilatura en húmedo. también deben añadirse aditivos. Todos los estabilizadores que se agregan a las fibras de spandex están diseñados para ser resistentes a la exposición a solventes, ya que esto podría tener un efecto dañino en la fibra.

Proceso de hilatura en húmedo. también deben añadirse aditivos. Todos los estabilizadores que se agregan a las fibras de spandex están diseñados para ser resistentes a la exposición a solventes, ya que esto podría tener un efecto dañino en la fibra.

Cuando se producen por primera vez, las fibras de spandex son blancas. Por tanto, se añaden colorantes para mejorar su apariencia estética. Normalmente se utilizan tintes dispersos y ácidos. Si las fibras de spandex se entrelazan con otras fibras como nailon o poliéster, se requieren métodos especiales de teñido.

El

proceso de fabricación

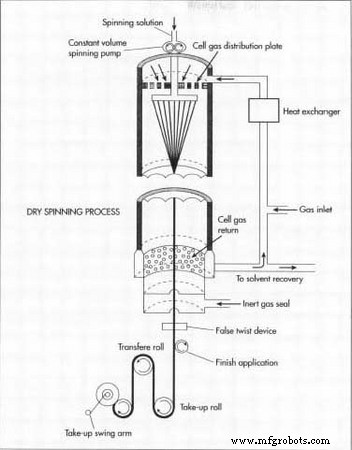

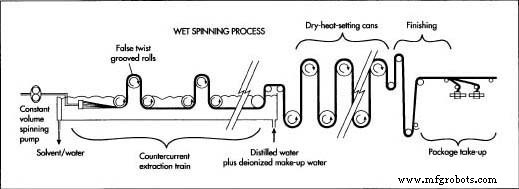

Las fibras de spandex se producen de cuatro formas diferentes, incluida la extrusión por fusión, el hilado por reacción, el hilado en seco en solución y el hilado en húmedo en solución. Cada uno de estos métodos implica el paso inicial de hacer reaccionar los monómeros para producir un prepolímero. Luego, el prepolímero se hace reaccionar más, de diversas formas, y se extrae para producir una fibra larga. Dado que el hilado en seco en solución se utiliza para producir más del 90% de las fibras de spandex del mundo, se describe.

Reacciones de polímeros

- 1 El primer paso en la producción de spandex es la producción del prepolímero. Esto se hace mezclando un macroglicol con un monómero de diisocianato. Los compuestos se mezclan en un recipiente de reacción y, en las condiciones adecuadas, reaccionan para formar un prepolímero. Dado que la proporción de los materiales componentes produce fibras con características variables, está estrictamente controlada. Una proporción típica de glicol a diisocianato puede ser 1:2.

- 2 En la producción de fibras de hilatura en seco, el prepolímero se hace reaccionar adicionalmente con una cantidad igual de diamina. Esto se conoce como reacción de extensión en cadena. La solución resultante se diluye con un disolvente para producir la solución de hilado. El solvente ayuda a que la solución sea más delgada y más fácil de manipular. Luego se puede bombear a la celda de producción de fibra.

Produciendo las fibras

- 3 La solución de hilatura se bombea a una celda de hilatura cilíndrica donde se cura y se convierte en fibras. En esta celda, la solución de polímero se fuerza a través de una placa de metal, llamada hilera, que tiene pequeños orificios en todas partes. Esto hace que la solución se alinee en hebras de polímero líquido. A medida que las hebras atraviesan la celda, se calientan en presencia de nitrógeno y gas disolvente. Estas condiciones hacen que el polímero líquido reaccione químicamente y forme hebras sólidas.

- 4 A medida que las fibras salen de la celda, una cantidad específica de hebras sólidas se agrupan para producir el grosor deseado. Esto se hace con un dispositivo de aire comprimido que retuerce las fibras. En realidad, cada fibra de spandex está formada por muchas fibras individuales más pequeñas que se adhieren entre sí debido a la pegajosidad natural de su superficie.

Procesamiento final

- 5 A continuación, las fibras se tratan con un agente de acabado. Este puede ser estearato de magnesio u otro polímero como poli (dimetilsiloxano). Estos materiales de acabado evitan que las fibras se peguen y ayudan en la fabricación textil. Después de este tratamiento, las fibras se transfieren a través de una serie de rodillos a un carrete. La velocidad de enrollado de todo el proceso puede oscilar entre 300 y 500 mi (482,7-804,5 km) por minuto, según el grosor de las fibras.

- 6 Cuando los carretes están llenos de fibra, se colocan en el embalaje final y se envían a los fabricantes de textiles y otros clientes. Aquí, las fibras se pueden tejer con otras fibras como algodón o nailon para producir la tela que se utiliza en la confección de ropa. Esta tela también se puede teñir para producir el color deseado.

Control de calidad

Para garantizar la calidad de las fibras de spandex, los fabricantes controlan el producto durante cada fase de producción. Las inspecciones comienzan con la evaluación de las materias primas entrantes. Se prueban varias características químicas y físicas. Por ejemplo, se pueden comprobar el pH, la gravedad específica y la viscosidad del diisocianato. Además, también se pueden evaluar la apariencia, el color y el olor. Solo al tener controles estrictos de control de calidad en los materiales de partida, el fabricante puede estar seguro de que producirán un producto final consistente. Después de la producción, también se prueban las fibras de spandex. Estas pruebas pueden incluir aquellas que evalúan la elasticidad, resiliencia y absorbencia de la fibra.

El futuro

La calidad de las fibras de spandex ha mejorado continuamente desde que se desarrollaron por primera vez. Varias áreas de investigación ayudarán a continuar su mejora. Por ejemplo, los científicos han descubierto que al cambiar los prepolímeros de partida pueden desarrollar fibras que tienen mejores características de estiramiento. Se pueden mejorar otras características utilizando diferentes proporciones de prepolímeros, mejores catalizadores y diversas cargas. Además de las mejoras en las fibras de spandex, es probable que se produzcan tejidos avanzados que incorporen fibras de spandex con fibras convencionales. Actualmente, se encuentran disponibles mezclas de fibras de nailon / spandex. Finalmente, también se descubrirán mejoras en la fabricación. Estos se centrarán en producir fibras de forma más rápida y eficiente.

Proceso de manufactura

- Fieltro

- Fibra de carbono

- Hilado

- Fibra de vidrio

- Cuerda

- Fibras de carbono:pasado, presente y futuro

- Episodio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tejidos:conceptos básicos

- Fibra óptica con clasificación de 500 °C para aplicaciones de alta temperatura

- Las fibras convierten la tela en prendas que regulan la respiración

- Camisa “inteligente” monitorea el corazón