Rubí sintético

Antecedentes

Los diamantes, rubíes, zafiros y esmeraldas se conocen como gemas preciosas. Junto al diamante, el rubí es la piedra preciosa más dura; también es resistente a los ácidos y otras sustancias nocivas. Debido a que los rubíes grandes con calidad de gema son muy raros, el valor de un rubí fino puede cuadriplicar el de un diamante de calidad similar.

Los rubíes y los zafiros están compuestos de corindón, que es la forma cristalina del óxido de aluminio. Se diferencian solo en pequeñas cantidades de minerales que producen color. El cromo le da a los rubíes su característico color rojo, con concentraciones más altas que producen tonos más oscuros. Los cristales de óxido de aluminio que no contienen cromo se denominan zafiros; Vienen en muchos tonos, incluidos azul, amarillo, verde, rosa, morado e incoloro.

Los rubíes naturales se encuentran en un puñado de sitios en todo el mundo, sobre todo en Myanmar (antes Birmania), Tailandia, Sri Lanka, Afganistán, Tanganica y Carolina del Norte. Los cristales transparentes de hermosos colores son apreciados para el uso de joyería, mientras que las piedras translúcidas u opacas se usan para artículos ornamentales como las bases de los relojes.

Además de sus funciones decorativas, los rubíes sirven para una amplia gama de propósitos utilitarios. Por ejemplo, debido a su dureza, fabrican guías de hilo de larga duración para máquinas textiles. El rubí es incluso más duro que el acero, por lo que es un excelente material de cojinete para ejes de metal en dispositivos como relojes, brújulas y medidores eléctricos. Los rubíes tienen propiedades excepcionales de transmisión de ondas para el rango de longitudes de onda ultravioleta cortas a través del espectro de luz visible a longitudes de onda infrarrojas largas. Esto los hace ideales para usar en láseres y máseres (dispositivos similares a láser que operan en rangos no visibles de microondas y ondas de radio).

Debido a que muchos de estos usos industriales exigen cristales de muy alta calidad de tamaños y formas particulares, se fabrican rubíes sintéticos. Con la excepción de pequeñas cantidades de impurezas, las gemas sintéticas tienen las mismas propiedades químicas, físicas y ópticas que sus contrapartes naturales. Aunque algunas se utilizan como piedras preciosas, alrededor del 75% de la producción moderna de rubíes sintéticos se utiliza para fines industriales.

Historial

Los rubíes naturales se han extraído durante 8.000 años o más. En muchas culturas, las gemas han sido apreciadas no solo por su belleza sino también por sus poderes sobrenaturales; Se creía comúnmente que el color rojo rubí provenía del fuego atrapado dentro de la piedra. Los antiguos hindúes creían que los rubíes podían hacer hervir el agua, y los primeros griegos pensaban que los cristales podían derretir la cera. En otras culturas (por ejemplo, birmana y nativa americana), se pensaba que el rubí protegía al usuario debido a su color similar a la sangre.

Debido a que era tan apreciado, el rubí fue la primera piedra preciosa que se hizo artificialmente. Los intentos documentados de hacer rubíes datan de los experimentos de Marc A. Gaudin, un químico francés que produjo algunos rubíes sintéticos a partir de 1837. Sin embargo, no tenían ningún valor como gemas porque se volvían opacos a medida que se enfriaban. Después de 30 años de experimentar, se rindió, admitiendo la derrota en las notas publicadas de sus experimentos finales con rubí.

Alrededor de 1885, se descubrió que algunos rubíes vendidos como piedras preciosas eran artificiales (su precio inusualmente bajo hizo que el comprador los examinara cuidadosamente). El método por el cual se fabricaron estos llamados rubíes de Ginebra siguió siendo un misterio hasta aproximadamente 1970, cuando un análisis de las muestras supervivientes mostró que se formaron fundiendo óxido de aluminio en polvo y una cantidad menor de óxido de cromo en una serie de antorchas, y dejando el material fundido solidifica.

En realidad, los rubíes de Ginebra pueden provenir de una etapa de desarrollo temprana de lo que ahora se conoce como el método de "fusión de llama". En 1877, el químico francés Edmond Frémy y un asistente estudiantil describieron cómo calentaron entre 20 y 30 kg (44,1 a 66,15 lb) de una solución de óxido de aluminio disuelto en óxido de plomo en una tina de porcelana durante 20 días. A medida que el disolvente se evaporó y se produjeron reacciones químicas entre la solución, el recipiente y los gases del horno, se formó una gran cantidad de cristales de rubí muy pequeños en la pared de la cuenca. Los rubíes eran tan pequeños y los costos de producción tan altos que los cristales no podían usarse de manera realista en joyería.

Más tarde, Auguste Verneuil, otro de los estudiantes de Frdmy, desarrolló un proceso algo diferente que finalmente se convirtió en un éxito. En 1891 estaba produciendo rubíes por fusión de llama, aunque no publicó una descripción de su técnica hasta 1902. Su asistente exhibió los rubíes sintéticos en 1900 en la Exposición Universal de París, donde fueron bastante populares. Su proceso tomó solo dos horas para hacer crecer cristales que pesaban 12-15 quilates (2.5-3 g); las piedras eran aproximadamente esféricas, de hasta 0,25 pulgadas (6 mm) de diámetro. Cuando Verneuil murió a la edad de 57 años en 1913, el proceso que había inventado se estaba utilizando para fabricar 10 millones de quilates (2.000 kg o 4.400 libras) de rubíes al año.

En 1918, J. Czochralski desarrolló un método diferente para sintetizar rubíes. Esta técnica, conocida como extracción de cristales, es rápida, económica y eficaz para producir piedras impecables. De hecho, cuando se cortan como gemas, las piedras son tan claras que parecen imitaciones de vidrio. En consecuencia, esta técnica ahora se usa principalmente para fabricar rubíes de uso industrial.

Durante la Segunda Guerra Mundial, fue imposible obtener rubíes de fuentes tradicionales en Francia y Suiza. Debido a que estas piedras eran de vital importancia para su uso como cojinetes en instrumentos militares y civiles, se hicieron esfuerzos para mejorar las técnicas de fabricación. Una de esas mejoras, desarrollada por la División Linde de Union Carbine Corporation, modificó el proceso de fusión por llama de Verneuil para hacer crecer varillas delgadas de cristales de rubí de hasta 30 pulgadas (750 mm) de largo. Estas barras se pueden cortar fácilmente en discos para producir grandes cantidades de cojinetes.

Un proceso desarrollado por Bell Telephone Company en 1958 empleó altas temperaturas y presiones para hacer crecer rubíes en semillas que habían sido producidas por fusión de llama. Los refinamientos de esta técnica se conocieron como método hidrotermal. Carroll Chatham, un fabricante de gemas de San Francisco que desarrolló y utilizó un proceso hidrotermal, también desarrolló la primera aplicación comercialmente exitosa del proceso de flujo de fabricación de rubíes. Esta técnica, utilizada por primera vez en 1959, esencialmente crea magma turbulento en un horno y produce gemas de aspecto muy natural en un período de casi un año.

Métodos de síntesis

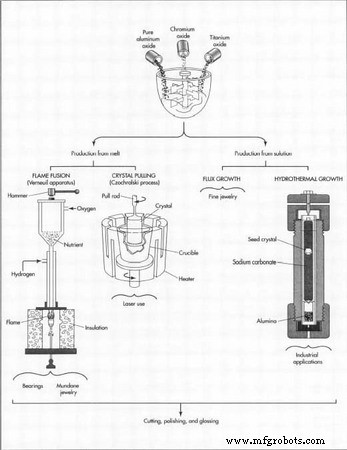

Actualmente se utilizan varios métodos para fabricar rubíes; cada uno tiene ventajas y limitaciones. Los métodos más populares se pueden clasificar en dos tipos principales:la producción a partir de la masa fundida, en la que el material en polvo se calienta a un estado fundido y se manipula para solidificar en forma cristalina, y la producción a partir de una "solución", en la que el óxido de aluminio y el cromo necesarios se disuelven en otro material y se manipulan para que se precipiten en forma cristalina. La fusión por llama de Verneuil y la extracción de cristales de Czochralski son las técnicas de fusión más utilizadas, mientras que el crecimiento de flujo y el crecimiento hidrotermal son las versiones más populares de los procesos de solución.

Los rubíes de fusión de llama, generalmente los menos costosos, se usan comúnmente para cojinetes y joyas relativamente mundanas como anillos de clase. Los rubíes tirados, que se venden por más de $ 5 por quilate, son los preferidos para el uso con láser. Los rubíes fundentes, que cuestan $ 50 o más por quilate, se utilizan en joyas más finas. El proceso hidrotermal menos común se utiliza para aplicaciones industriales que exigen cristales libres de deformaciones o cristales grandes en algo diferente a una forma de varilla.

Hay varios procesos que se utilizan para crear rubíes sintéticos. La fusión por llama de Verneuil y la extracción de cristales de Czochralski son las técnicas de fusión más utilizadas, mientras que el crecimiento de flujo y el crecimiento hidrotermal son las versiones más populares de los procesos de solución.

Hay varios procesos que se utilizan para crear rubíes sintéticos. La fusión por llama de Verneuil y la extracción de cristales de Czochralski son las técnicas de fusión más utilizadas, mientras que el crecimiento de flujo y el crecimiento hidrotermal son las versiones más populares de los procesos de solución.

Materias primas

El nutriente (material que se convertirá en el cristal de rubí) consiste principalmente en óxido de aluminio extremadamente puro (Al 2 O 3 ); aproximadamente 5-8% de óxido de cromo (Cr 2 O 3 ) debe agregarse para producir el color rojo esencial. Si se produce una gema asterizada (un rubí estrella), una pequeña cantidad (0,1-0,5%) de óxido de titanio (TiO 2 ) también se utiliza.

Dependiendo del método que se utilice, es posible que se necesiten productos químicos adicionales. El proceso de fusión por llama utiliza un soplete de oxígeno-hidrógeno para fundir formas en polvo de los dos componentes básicos, mientras que el proceso de Czochralski utiliza algún tipo de mecanismo de calentamiento eléctrico. El método de flujo utiliza un compuesto como óxido de litio (LiO), óxido de molibdeno (MoO) o fluoruro de plomo (PbF 2 ) como disolvente del nutriente. El proceso hidrotermal utiliza como disolvente una solución acuosa (a base de agua) de carbonato de sodio (Na 2 CO 3 ). Se utiliza un metal resistente a la corrosión como la plata o el platino para revestir el recipiente que contiene los ingredientes licuados para los procesos Czochralski, fundente e hidrotermal.

El

proceso de fabricación

Crecimiento de cristales

Uno de los siguientes cuatro métodos se usa típicamente para fabricar rubíes sintéticos.

- 1 (Fusión por llama) Se coloca un polvo fino de los óxidos de aluminio y cromo en una tolva en la parte superior del aparato Verneuil. Un martillo encima del aparato golpea la tolva repetidamente; cada golpe hace que una pequeña cantidad de polvo caiga a través de la fina malla que forma el piso de la tolva. Este polvo descargado cae en una corriente de oxígeno que lo lleva hasta una boquilla donde se mezcla con una corriente de hidrógeno y se enciende. El intenso calor de esta llama (alrededor de 3600 ° F o 2000 ° C) derrite el nutriente, que cae sobre un pedestal de cerámica debajo de la llama. Inicialmente, el martillo golpea a una velocidad de 80 latidos por minuto; después de que se forma una base adecuada para el cristal, la velocidad se reduce a aproximadamente 20 latidos por minuto.

Después de que la base se construye al diámetro deseado (aproximadamente 0,8 pulg. O 20 mm) y procede la formación del cristal de alta calidad, el pedestal se baja a una velocidad que mantiene la parte superior del cristal en contacto con la llama. Después de aproximadamente cinco horas y media, el cristal alcanza una longitud de aproximadamente 2.75 pulgadas (70 mm); el flujo de gas se detiene, apagando la llama. El cristal, que ahora pesa alrededor de 150 quilates, se deja enfriar en el horno cerrado.

- 2 (Proceso de Czochralski) El nutriente se calienta muy por encima de su punto de fusión en un crisol que está rodeado por un calentador eléctrico. Un pequeño cristal de rubí está sujeto a una varilla; el cristal deseado crecerá en este llamado cristal semilla. La semilla se baja al crisol hasta que apenas se sumerge en la masa fundida (es decir, el nutriente fundido). Para mantener una temperatura de contacto constante entre la masa fundida y toda la circunferencia del cristal semilla, la varilla gira constantemente. A medida que el material nutritivo se adhiere a la semilla y se cristaliza (un proceso que es asistido por la unión de la semilla a la varilla relativamente más fría), la varilla se levanta lentamente, sacando el cristal en crecimiento de la masa fundida. La punta de cultivo se mantiene en contacto con la masa fundida hasta que se haya utilizado todo el nutriente. La tasa de crecimiento puede ser bastante rápida, hasta una tasa de 4 pulgadas (100 mm) por hora. Se pueden extraer cristales muy grandes, con diámetros superiores a 2 pulgadas (50 mm) y longitudes que alcanzan 40 pulgadas (1 m) o más.

- 3 (Crecimiento del fundente) El fundente es cualquier material que cuando se derrita disolverá otro material que tenga un punto de fusión mucho más alto. Aunque se necesitan temperaturas superiores a 3600 ° F (2000 ° C) para fundir el óxido de aluminio, el material se disolverá en ciertos flujos a una temperatura tan baja como 1,470 ° F (800 ° C). Por lo general, se utilizan temperaturas de proceso superiores a los 1200 ° C (2200 ° F) porque producen cristales de mayor calidad. Mientras se disuelven en el flujo, las moléculas de rubí pueden viajar libremente y adherirse a un cristal en crecimiento. Algunos fabricantes sumergen cristales semilla en la solución, y otros simplemente permiten que las moléculas se combinen al azar y formen una cantidad no planificada de cristales. La temperatura se mantiene durante un período de tres a 12 meses. Luego, algunos fabricantes vierten el fundente aún fundido para exponer los cristales de rubí. Otros fabricantes enfrían el material lentamente (4 ° F o 2 ° C por hora) y luego extraen los cristales de rubí rompiendo el fundente solidificado o disolviéndolo en ácido.

- 4 (Proceso hidrotermal) El nutriente en polvo o cristalino se coloca en un extremo de un tubo resistente a la presión. Un cristal semilla está montado en un marco de alambre cerca del otro extremo del tubo. Se coloca una solución adecuada a base de agua en el tubo, que se cierra herméticamente. El tubo se coloca verticalmente en una cámara de horno, con el extremo del tubo que contiene nutrientes descansando sobre un elemento calefactor. A medida que se calienta el piso del horno, el extremo inferior del tubo se calienta más que el superior (aproximadamente 835 ° F o 445 ° C, en comparación con 770 ° F o 410 ° C); el material nutritivo disuelto migra hacia la semilla y cristaliza en su superficie relativamente más fría. La presión dentro del tubo puede variar de 83.000 a 380.000 kPa (12.000 a 55.000 libras por pulgada cuadrada), según la cantidad de espacio libre que queda en el tubo cuando se inserta el disolvente.

El tubo utilizado para el proceso hidrotermal se puede fabricar en cualquier tamaño apropiado, con una relación de altura a diámetro que varía de 8 a 16. En un ejemplo descrito en Fabricación de gemas sintéticas y cristales afines se colocaron cinco cristales semilla en un tubo de 300 mm (12 pulgadas) de largo; cada cristal creció a una tasa de 0,006 pulgadas (0,15 mm) por día durante el período de procesamiento de 30 días.

Acabado de superficies

Ya sea que se utilice como una gema o un dispositivo industrial, el rubí debe recibir un acabado suave y brillante después de que se haya cortado o facetado hasta obtener la forma deseada. Se pueden utilizar los siguientes métodos.

- 5 (Pulido) La superficie se frota con partículas cada vez más finas de un abrasivo como el polvo de diamante. Esta técnica tradicional deja solo arañazos y picaduras microscópicas.

- 6 (Brillo) Después del pulido inicial, la superficie de la piedra se puede calentar rápidamente en una llama de gas para derretir cualquier pequeña proyección. A continuación, se deja enfriar la superficie y la fina capa de material fundido se solidifica como una superficie lisa. El tratamiento de las varillas de rubí de esta manera casi duplica la resistencia a la tracción de la varilla (resistencia a una fuerza de tracción).

Comparación de lo sintético con

natural

Los rubíes, que se cultivan como varillas para uso industrial, son fácilmente reconocibles como sintéticos debido a su forma. Las piedras artificiales que se cortan como gemas no se identifican tan fácilmente. Sin embargo, el examen microscópico puede revelar patrones característicos de inclusiones (partículas extrañas), burbujas y estrías (bandas de crecimiento) que pueden distinguir entre piedras naturales y sintéticas, incluso revelando la ubicación de donde provino una piedra natural o el proceso por el cual una piedra sintética se hizo.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Mejores prácticas para el monitoreo sintético

- La caja de engranajes de la planta de alimentos aumenta en un 350% su vida útil con aceite sintético

- 3 tipos de lubricantes para maquinaria industrial