Carretilla elevadora todo terreno

Antecedentes

Una carretilla elevadora es una máquina móvil que utiliza dos puntas u horquillas para levantar y colocar cargas en posiciones que normalmente son difíciles de alcanzar. Los montacargas generalmente se dividen en dos categorías:industriales y terrenos accidentados. Las carretillas elevadoras industriales se utilizan comúnmente en almacenes y alrededor de muelles de carga de camiones y trenes. Tienen neumáticos pequeños diseñados para funcionar en superficies pavimentadas y generalmente funcionan con un motor de combustión interna que funciona con gasolina . combustible diesel o propano. Algunas carretillas elevadoras industriales más pequeñas funcionan con un motor eléctrico que funciona con una batería interna. Las carretillas elevadoras todoterreno, como su nombre lo indica, están diseñadas para funcionar en superficies ásperas y sin pavimentar. Se utilizan comúnmente en sitios de construcción o en aplicaciones militares. Tienen llantas neumáticas grandes y generalmente funcionan con un motor de combustión interna que funciona con gasolina, diesel o propano. Los montacargas todo terreno pueden tener una torre vertical, que levanta las cargas hacia arriba, o una pluma telescópica, que levanta las cargas hacia arriba y hacia afuera desde la base de la máquina.

La carretilla elevadora todoterreno se remonta aproximadamente a 1946, cuando se colocó un accesorio de elevación de dos puntas en un chasis de tractor o buggy eléctrico. Esta primera máquina se usó en sitios de construcción y podía levantar alrededor de 1,000 libras (454 kg) a una altura de 30 pulgadas (76 cm). El rápido desarrollo de las carretillas elevadoras de torre vertical para uso industrial también se adaptó a las carretillas elevadoras para terrenos difíciles. A mediados de la década de 1950, estaban disponibles capacidades de 2.500 libras (1.135 kg) y alturas de elevación de hasta 30 pies (9 m).

En 1958, se introdujo la primera carretilla elevadora todoterreno con tracción en las cuatro ruedas. Tenía una capacidad de 6.000 libras (2.724 kg) a una altura de elevación de 22,5 pies (7 m), o 3.000 libras (1.362 kg) a 35 pies (11 m). En 1962, salió al mercado la primera carretilla elevadora todo terreno con brazo telescópico. La pluma telescópica permitió colocar cargas desde la base de la máquina, tanto por encima como por debajo del nivel. Esto fue especialmente útil en áreas de construcción abarrotadas donde zanjas abiertas, escombros de construcción u otros trabajos de construcción impidieron que una carretilla elevadora de elevación vertical operara cerca del área donde se necesitaba el material.

Los desarrollos durante las décadas de 1970 y 1980 trajeron consigo mejoras en el diseño de la pluma telescópica y la introducción de características como la nivelación hidráulica automática del bastidor para una mayor estabilidad. Los requisitos de la Ley de Salud y Seguridad Ocupacional (OSHA) resultaron en mejores cabinas de operador y controles durante este período.

Hoy en día, las carretillas elevadoras todoterreno son algo común en los proyectos de construcción. Manejan todo, desde paletas de bloques de concreto hasta pilas de madera contrachapada y vigas de techo. Los modelos más grandes utilizan una pluma telescópica con capacidades de elevación de hasta 10,000 libras (4,540 kg), alcances verticales de hasta 40 pies (12 m) y alcances hacia adelante de 25 pies (7 m) o más. Por lo general, tienen un diseño de perfil bajo y pueden atravesar aberturas de hasta 8 pies (2 m) de altura para acceder al interior de una estructura. Hay disponibles configuraciones de dirección en dos ruedas, dirección en las cuatro ruedas y dirección tipo cangrejo en las cuatro ruedas (todas las ruedas giran en la misma dirección).

Materias primas

El bastidor, la cabina, la pluma y el cuerpo de una carretilla elevadora todo terreno con brazo telescópico suelen ser fabricados por el fabricante de la carretilla elevadora. El acero es el material más común para estos subconjuntos. También se pueden utilizar algunas piezas fundidas o forjadas de acero o aluminio. Los materiales no metálicos, como los bloques de plástico de nailon, a veces se utilizan como guías en el conjunto de la pluma. El resto de las piezas generalmente se compran como productos terminados y son instalados por el fabricante de la carretilla elevadora. Los productos comprados incluyen el motor, la transmisión, los ejes, las ruedas, los neumáticos, los frenos, el asiento, los indicadores, las luces, la alarma de marcha atrás, las mangueras y los cilindros hidráulicos. El fluido hidráulico, los lubricantes y el combustible se compran a granel y se agregan según sea necesario.

Diseño

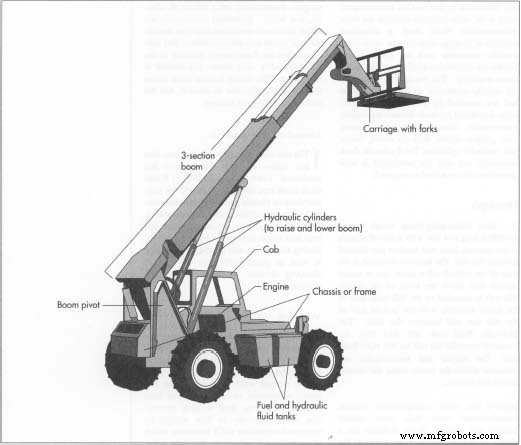

Una carretilla elevadora todoterreno con brazo telescópico típico es larga y baja con un par de ruedas en el extremo delantero y otro par ubicado en la parte trasera. La pluma está montada en la parte trasera del montacargas sobre un pivote que se eleva varios pies por encima del nivel del bastidor. La cabina está montada en el lado izquierdo de la estructura del bastidor con la mitad inferior de la cabina baja y entre los neumáticos. El tanque de fluido hidráulico y el tanque de combustible están montados frente a la cabina en el lado derecho. El motor y la transmisión están montados dentro del bastidor a lo largo de la línea central del vehículo.

Más allá de esta configuración básica, varios fabricantes tienen sus propios diseños y opciones únicos. Algunas carretillas elevadoras utilizan un solo cilindro hidráulico para elevar la pluma, mientras que otras utilizan dos cilindros. Algunos modelos tienen una capacidad de nivelación del bastidor hidráulico de lado a lado que inclina el bastidor hasta 10 grados en relación con los ejes para compensar la articulación extrema del eje. Esto se usa, por ejemplo, cuando los neumáticos de un lado del montacargas están sobre un montículo de tierra y los neumáticos del otro lado están en un surco. Otras características especiales incluyen accesorios de horquilla que se mueven hasta 45 grados hacia la izquierda y hacia la derecha para permitir la colocación exacta de la carga.

El

proceso de fabricación

La carretilla elevadora todo terreno con brazo telescópico se fabrica generalmente en secciones de grupos funcionales separados:sistema hidráulico, tren motriz (motor, transmisión, etc.), eléctrico, chasis y brazo. Los componentes individuales se compran o se crean a partir de materias primas y se unen en subconjuntos. Luego, los subconjuntos se juntan en el área de ensamblaje final donde se completa el montacargas. El flujo de trabajo real varía de un fabricante a otro, pero el siguiente es un proceso típico.

Preparación de materiales

- 1 El material de acero en bruto (chapa, placa, barras y tubos) se corta primero a la medida y se mecaniza. La placa de hasta 1,9 cm (0,75 pulgadas) de espesor se corta en forma o se "quema" mediante sopletes de corte de gas de plasma o oxiacetileno controlados por máquinas controladas numéricamente. La chapa de acero más delgada se corta con una cizalla y se dobla en la forma requerida por las plegadoras. Durante el corte y el mecanizado, el acero se mantiene en su lugar con grandes accesorios o dispositivos de sujeción para garantizar la precisión dimensional.

Soldadura

- 2 Las piezas que se soldarán juntas se sueldan primero por puntos en su lugar. Estos incluirían componentes del chasis, la cabina y la pluma, entre otros. Una soldadura por puntos es simplemente una pequeña soldadura, o fusión de las dos piezas de material, para evitar que las piezas se muevan durante el proceso de soldadura final. Luego, todo el conjunto se suelda mediante máquinas de control numérico (NC) que colocan las soldaduras exactamente en las áreas correctas, con las temperaturas de soldadura adecuadas y la velocidad de avance adecuada para la varilla de soldadura. Esto es importante para obtener una soldadura que proporcione la resistencia requerida y cumpla con los estándares de la American Welding Society. Al igual que con el paso de mecanizado, se utilizan una variedad de accesorios para garantizar la precisión dimensional.

Disparo

- 3 En esta estación, las piezas de acero se colocan sobre una mesa giratoria o una cinta transportadora en una cámara grande. Cuando las puertas de la cámara se cierran, las piezas se disparan con miles de perdigones de metal del tamaño de una BB que se disparan a alta velocidad desde docenas de aberturas en las paredes de la cámara. Este proceso limpia la escala rugosa que se forma naturalmente en la superficie del acero cuando proviene del acero.

El bastidor, la cabina, la pluma y el cuerpo de una carretilla elevadora todo terreno con brazo telescópico suelen fabricarse con carretilla elevadora fabricante. El resto de las piezas generalmente se compran como productos terminados y son instalados por el fabricante de la carretilla elevadora. Los productos comprados incluyen el motor, la transmisión, los ejes, las ruedas, los neumáticos, los frenos, el asiento, los indicadores, las luces, la alarma de marcha atrás, las mangueras y los cilindros hidráulicos. molino. También limpia las pequeñas salpicaduras de soldadura que se encuentran comúnmente en las áreas soldadas. Este granallado es el primer paso en la preparación de las piezas para pintar.

El bastidor, la cabina, la pluma y el cuerpo de una carretilla elevadora todo terreno con brazo telescópico suelen fabricarse con carretilla elevadora fabricante. El resto de las piezas generalmente se compran como productos terminados y son instalados por el fabricante de la carretilla elevadora. Los productos comprados incluyen el motor, la transmisión, los ejes, las ruedas, los neumáticos, los frenos, el asiento, los indicadores, las luces, la alarma de marcha atrás, las mangueras y los cilindros hidráulicos. molino. También limpia las pequeñas salpicaduras de soldadura que se encuentran comúnmente en las áreas soldadas. Este granallado es el primer paso en la preparación de las piezas para pintar.

Pintura

- 4 Todas las partes expuestas, excepto la pluma, ahora están pintadas para proteger las superficies. La barra se pinta después de que las secciones telescópicas se hayan ensamblado manualmente en el paso 5. En la preparación, todas las piezas se lavan minuciosamente en un baño de detergente y luego se enjuagan. Un segundo lavado y enjuague con ácido limpia más el metal y también aplica una fina capa de fósforo para mejorar la adherencia de la pintura. En la cabina de pintura, se rocían partículas finas de pintura con una pistola rociadora que también imparte una carga electrostática a cada partícula. La pieza que se está pintando se carga eléctricamente a la polaridad opuesta de la pintura. Esto hace que la pintura se adhiera a la pieza y da como resultado una capa uniforme de pintura sobre toda la superficie. Después de pintar, las piezas se cuecen en hornos para producir una capa dura.

Subensamblaje

- 5 Las piezas ahora se envían a varias estaciones de trabajo de grupo funcional. La pluma se construye en una estación, la cabina en otra, el chasis en otra, etc. La pluma está hecha de dos a cuatro secciones rectangulares de tubo de acero largo y hueco. El tamaño de cada sección es más pequeño que el anterior y las secciones se deslizan, o se telescopizan, entre sí. Dentro de cada sección, un cilindro hidráulico y un dispositivo de cadena hacen que las secciones de la pluma se extiendan o se retraigan al maniobrar cargas. Las guías de nailon evitan que las secciones de acero se froten entre sí, y se instalan topes para evitar que las secciones se deslicen entre sí cuando la pluma está funcionando por debajo del nivel del suelo en un ángulo descendente.

El grupo de trabajo del chasis instala el cableado eléctrico y las mangueras y atornilla los soportes del motor en su lugar. El grupo de cabina instala el panel de instrumentos, los controles, el cableado y el asiento. El grupo de tren motriz une la transmisión al motor, monta los accesorios del motor y las bombas hidráulicas y conecta el cableado eléctrico a varios sensores en el motor.

Montaje final

- 6 Todos los subconjuntos ahora se llevan al área de ensamblaje final. Los neumáticos, ruedas, cubos y frenos se instalan en los ejes y los ejes se instalan en la parte inferior del chasis. El motor y la transmisión se bajan al chasis y se fijan a sus soportes. Los ejes de transmisión que conectan la transmisión y los ejes de transmisión están conectados. La cabina, el tanque de combustible y el tanque de fluido hidráulico están instalados. El conjunto de la pluma se baja a su punto de pivote y se instalan los cilindros hidráulicos que suben y bajan la pluma. Las conexiones eléctricas y de manguera se realizan entre todos los subconjuntos. Los fluidos (aceite, fluido hidráulico, combustible) se agregan según sea necesario. Se colocan calcomanías de instrucciones y advertencias en la cabina y en la pluma.

Inicio y prueba

- 7 Cada unidad se pone en marcha y se ejecuta a través de una serie de pruebas funcionales con cargas reales de hasta 1,5 horas. Todos los ajustes o configuraciones finales se realizan en este momento.

Envío

- 8 Los montacargas terminados se envían al cliente o distribuidor por camión o por ferrocarril. Por lo general, se envían dos o tres montacargas con la misma carga para minimizar los gastos de transporte.

Control de calidad

Las inspecciones y pruebas son esenciales para el proceso de fabricación para garantizar que el producto cumpla con todos los estándares y requisitos de seguridad. Los componentes críticos se colocan en una máquina de medición de coordenadas que verifica ópticamente las dimensiones, la alineación y la geometría después de la fabricación. Los soldadores, e incluso las máquinas de soldar NC, deben tener la certificación de la American Welding Society. Otras piezas se inspeccionan visualmente durante su fabricación y montaje.

Además de la inspección parte por parte, todo el diseño de la carretilla elevadora se prueba para que funcione correctamente. Una de las pruebas críticas es la prueba de estabilidad de la Sociedad Americana de Ingenieros Mecánicos (ASME). Esta prueba determina cuánto peso se puede manipular de forma segura a varias distancias o alcances desde la carretilla elevadora. Por ejemplo, una carretilla elevadora con una capacidad de elevación de 10,000 libras (4,540 kg) está limitada a una altura máxima de elevación de 20 pies (6 m) y un alcance máximo hacia adelante de 8 pies (2 m) cuando se levanta una carga completa de 10,000 libras. . Para un alcance completo hacia adelante de 7,6 m (25 pies), la capacidad de carga de este montacargas se reduce a 908 kg (2,000 libras) sin estabilizadores o patas estabilizadoras, y a 148 kg (3,250 libras) con estabilizadores. Las etiquetas y gráficos de advertencia en la cabina advierten al operador de estas limitaciones.

El futuro

Se ha desarrollado una amplia variedad de accesorios para carretillas elevadoras todo terreno para mejorar su utilidad. Los cabrestantes, las plumas y los carros de horquillas giratorias permiten que el montacargas coloque los materiales con mayor precisión. Las plumas articuladas, o plumas con dos brazos extensibles separados, pueden alcanzar estructuras para colocar cargas en las pendientes interiores del techo o en el centro de los pisos superiores. Se pueden esperar otros accesorios y mejoras en el futuro.

También se esperan características de seguridad incorporadas adicionales. Los dispositivos de gestión del alcance de la carga pueden restringir automáticamente el alcance del montacargas en función de la carga que se manipula en lugar de depender del operador. Estos dispositivos determinarían el peso de la carga usando sensores de presión y enviarían esta información a un pequeño dispositivo de memoria electrónica que tenía todas las limitaciones de alcance de carga programadas en él. A medida que se maniobra la carga para colocarla en su posición, la memoria compararía el ángulo y la extensión de la pluma con los límites de seguridad. Un dispositivo de advertencia o un mecanismo de bloqueo evitaría que el operador se sobrepase y posiblemente haga que la pluma falle o que el montacargas se vuelque.

Proceso de manufactura

- Capacidad de montaje de montacargas:realidad frente a ficción

- Herramientas para sus necesidades de transporte / elevación

- Yale presenta una carretilla elevadora robótica con pantógrafo de modo dual

- Capturar la mejora de la productividad:Automatización del tren de remolques

- 15 tipos diferentes de montacargas:la lista completa

- Recordatorios de seguridad para operar montacargas

- Cosas a considerar al alquilar una carretilla elevadora

- Los 5 mejores consejos de mantenimiento de montacargas

- Una guía para recibir capacitación y seguridad con montacargas en Canadá

- Por qué el mantenimiento regular es esencial para la seguridad de los montacargas

- Cómo funciona:grúas todo terreno