Máquina de ordeño

Antecedentes

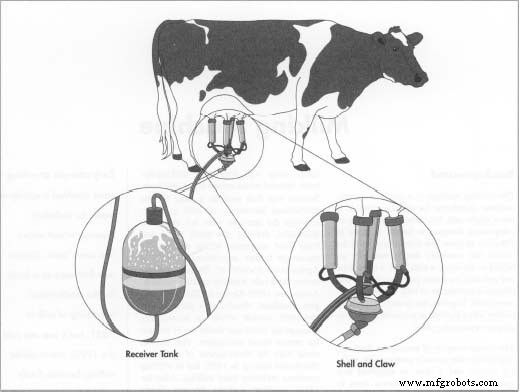

La máquina de ordeño es una instalación de máquina casi automática para ordeñar vacas. No es una sola unidad, sino un conjunto de componentes diseñados para manejar hasta 200 vacas por hora. El sistema consta del grupo (el conjunto que se fija manualmente a la vaca), un tubo de leche, un tubo de pulso y pulsador, una bomba de vacío o soplador, y quizás un recipiente registrador o medidor de leche que mide el rendimiento. Juntos, el sistema permite que la leche fluya hacia una tubería en preparación para su envío a una planta de procesamiento.

El grupo consta de pezoneras, una cubierta y un dispositivo de revestimiento que realmente realiza la acción de ordeño, y una garra o colector que separa las pezoneras y las conecta a los tubos de leche y pulso. El tubo de leche transporta la mezcla de leche y aire desde la ubre de la vaca hasta los tanques de recepción. El tubo de pulso, o línea de aire, lleva la presión de aire variable desde el dispositivo pulsador a los tanques, extrayendo la leche y los fluidos de las vacas también.

En funcionamiento, la leche se extrae de los pezones de la vaca porque se crea un vacío dentro del dispositivo de taza, lo que hace que la leche pase a través del canal del pezón. El pulsador alterna la presión, primero creando un vacío (fase de leche) y luego aplicando aire, lo que hace que el revestimiento flexible de la copa se colapse y masajee el pezón (fase de reposo). El proceso alterno de leche y reposo continúa en un patrón rítmico para la salud de las vacas y la buena productividad de la leche.

Historial

Los primeros intentos de ordeñar vacas involucraron una variedad de métodos. Alrededor del 380

El

proceso de fabricación

Los componentes de la máquina de ordeño se crean y ensamblan en varias plantas de fabricación importantes en todo el mundo utilizando procesos y procedimientos tradicionales. El acero inoxidable y el plástico se utilizan para contenedores y revestimientos y hierro fundido y acero para bombas de vacío, controles y dispositivos de medición.

Recibiendo

- 1 Aquí el acero inoxidable se recibe en forma de hoja o tubo grande. El acero inoxidable se utiliza para fabricar componentes que entrarán en contacto con la leche. Las láminas están protegidas de los arañazos por un revestimiento de vinilo, que se retirará posteriormente después del conformado y mecanizado.

Los componentes de la máquina de ordeño se crean utilizando acero inoxidable y plástico para contenedores y revestimientos, y hierro fundido y acero para bombas de vacío , controles y dispositivos de medición. En este punto, el acero inoxidable de la fundición tiene un acabado mate.

Los componentes de la máquina de ordeño se crean utilizando acero inoxidable y plástico para contenedores y revestimientos, y hierro fundido y acero para bombas de vacío , controles y dispositivos de medición. En este punto, el acero inoxidable de la fundición tiene un acabado mate.

Corte, mecanizado y conformado

- 2 Las láminas de acero pueden enviarse directamente a una estación de pulido donde las máquinas grandes crean un acabado suave. Una vez que se logra el acabado inicial, las hojas pueden moverse sobre rodillos a máquinas perforadoras controladas numéricamente, donde se cortan en formas para varias partes. A partir de ahí, algunas partes se forman o se doblan en forma en frenos grandes. En esta etapa se fabrican paneles de montaje para controles, componentes estructurales y pequeños detalles para las garras y las bombas.

Creando el caparazón y las garras

- 3 El caparazón que contiene el revestimiento se fabrica como una extrusión. Este proceso implica forzar un tubo de acero sobre un troquel bajo calor y presión para formar la pieza rígida alargada. La garra está hecha como una serie de piezas de tubería extruidas más pequeñas que forman el colector, que espacia las pezoneras en una formación de racimo. Luego, las extrusiones se sueldan manualmente en accesorios de acuerdo con el tamaño deseado. Tanto las garras como el caparazón tienen un acabado mate que requerirá pulido.

Hacer los receptores

- 4 Los tanques receptores son tanques de acero inoxidable que reciben leche de las líneas de leche, generalmente con capacidad de 15 a 26 galones (60 a 100 1). Aunque algunos son de plástico personalizado, la mayoría son de acero con las cabezas o los extremos girados en máquinas especiales. Esta técnica de producción da forma a un delgado disco de acero mientras se gira en un torno. El disco se forma a medida que se fuerza sobre una forma de acero o mandril. Una vez que el operador forma los extremos del receptor como tazas, otro técnico soldará el cuerpo a la cabeza, dejando orificios o aberturas para la entrada y salida de la leche. Fabricados individualmente, los receptores también serán pulidos a mano. Algunos receptores tendrán inserciones de paneles de plástico translúcido para que los productores de leche puedan medir visualmente la producción de leche de vaca.

Pulido

- 5 Todos los componentes principales de acero inoxidable se pulen con el acabado familiar asociado con los equipos de manipulación de alimentos. Los fabricantes utilizan una variedad de correas mecanizadas, telas y ruedas giratorias en lo que se convierte en un proceso que requiere mucha mano de obra para cumplir con las normas sanitarias del gobierno y de la industria. Este pulido se suma al pulido que sufren las grandes láminas de acero inoxidable tras su recepción. Los trabajadores manejan una variedad de pulidores manuales y accesorios para dar brillo a todas las superficies de contacto y protectoras, desde las garras hasta los receptores y las tuberías.

Fabricación de bombas de vacío o sopladores

- 6 Estos "impulsores" de aire y fluidos a través del sistema son fabricados por proveedores selectos. La unidad es básicamente una caja de hierro sellada con un conjunto de engranajes de sincronización en el interior y un impulsor, que se asemeja a dos palas o paletas en un eje, que gira a más de 3000 revoluciones por minuto para crear un vacío que atraerá fluidos en la línea. La fabricación de las bombas requiere que se viertan piezas de fundición en bruto para las distintas partes. Los técnicos mecanizan a mano las piezas en bruto en un banco y luego se colocan en una mesa de corte giratoria CNC donde la piedra de corte hace dos pasadas precisas a lo largo de los bordes predeterminados para cortar cualquier superficie rugosa. El ensamblaje de los componentes principales, junto con los sellos, los cojinetes y los ejes, es fundamental porque una variación de solo 0,002 pulgadas puede cambiar el equilibrio y afectar la bomba. Los componentes se colocan en una máquina de medición de coordenadas donde se comprueba el perfil para que todas las piezas encajen correctamente. Los técnicos, utilizando calibres de espesores, establecerán los espacios libres adecuados antes de bloquear las piezas críticas del engranaje en su lugar y atornillar la unidad. Luego, harán funcionar las bombas en una cabina de prueba antes de liberarlas para su distribución.

Ensamblaje

- 7 Las piezas fabricadas y compradas se colocan en varias áreas diferentes donde se juntan los subconjuntos de la máquina de ordeño. Los técnicos seleccionarán las piezas de acuerdo con las especificaciones de diseño del sistema, a menudo personalizadas para cumplir con ciertas operaciones. Es en esta etapa que las presiones y cargas medirán el rendimiento del equipo. El ensamblaje final de todos los componentes de la máquina no ocurrirá hasta después del envío a la granja y la instalación en bams, donde a menudo se utilizarán puestos y estaciones elaborados para maximizar la cosecha de leche.

Los trabajadores en el montaje también realizarán las conexiones iniciales de la línea desde las válvulas hasta las bombas y los medidores, verificando las tolerancias y los ajustes deficientes. Las bombas de vacío o sopladores, el corazón del sistema de ordeño, se prueban para que tanto la leche como el aire que la acompaña se puedan eliminar de manera eficiente. Las bombas se probarán bajo cargas simuladas.

Se seleccionan controladores de vacío, que admiten el aire necesario para mantener el nivel de vacío adecuado. Las líneas de aire y las líneas de leche se seleccionan según el tamaño y el hardware de conexión agrupados. Los controles, también adquiridos, están preparados para su instalación.

Estándares

Los fabricantes de máquinas de ordeño están sujetos a una variedad de estándares, algunos autoimpuestos. Además de las inspecciones a lo largo del proceso de fabricación, todas las instalaciones son configuradas por distribuidores capacitados y contratistas eléctricos. Los diseñadores de equipos siguen los estándares y las pautas sanitarias de la Asociación de Ingenieros Agrícolas establecidos por un consejo de la industria láctea.

El futuro

Los avances en la tecnología han introducido varias innovaciones en las máquinas de ordeño. Las unidades de separación automática que se conectan libremente a la garra de ordeño permiten que las vacas se muevan y se muevan libremente durante el ordeño. Basado en la tasa de flujo de leche, el separador también puede detectar el final del ordeño, cerrando el vacío y realmente quitando la uña de la vaca.

Las unidades de retrolavado automático también están ganando popularidad. Estas unidades y sistemas envían soluciones químicas y de enjuague a través de tuberías y grupos para reducir el riesgo de infección y mastitis (inflamación de la ubre).

El uso de sistemas de identificación automática, como las etiquetas de cuello de vaca con transpondedor electrónico, ha permitido a los ganaderos realizar un seguimiento de la producción de leche de las vacas individuales.

La robótica está a la vanguardia de la tecnología de ordeño, especialmente en Europa. Se han creado dispositivos de fijación automática, pero no del todo perfeccionados. Esta nueva innovación requerirá poca mano de obra y las máquinas supervisarán gran parte del proceso de ordeño desde el momento en que una vaca ingresa al centro de ordeño hasta que sale a pastar.

Proceso de manufactura