Máquina expendedora

Antecedentes

Desde sus humildes comienzos de un solo centavo, las operaciones de venta en los Estados Unidos se han convertido en una industria de $ 36,6 mil millones. Las bebidas frías enlatadas fueron las más vendidas de la industria en 1999, registrando $ 15,7 mil millones en ventas y representando el 42,9% del volumen de ventas brutas de la industria. Los dulces y bocadillos envasados ocuparon el segundo lugar, con el 19,7% de la industria y $ 7.2 mil millones en ventas. En 1999 se produjeron y enviaron más de 857.000 máquinas expendedoras que funcionaban con monedas. Más de la mitad (477.102) eran unidades refrigeradas que vendían refrescos enlatados y embotellados.

Las máquinas expendedoras representan una parte importante de las ventas y las ganancias de los embotelladores de bebidas y los fabricantes de bocadillos. En 2000, las máquinas expendedoras generaron el 14% de las ventas totales de servicios de alimentos en lugares como campus universitarios, fábricas, empresas, hospitales y escuelas. Los embotelladores pagan a las universidades, escuelas y otras instituciones millones de dólares por los derechos exclusivos para colocar máquinas expendedoras en los campus. Las ventas de refrescos pueden representar solo hasta el 15% de las ventas anuales totales de un embotellador, pero ese mismo volumen podría representar fácilmente la mitad de sus ganancias anuales.

Historial

La primera máquina expendedora documentada data aproximadamente del 215

El gobierno de los Estados Unidos comenzó a otorgar patentes para vendedores que funcionaban con monedas en 1896. Sin embargo, no fue hasta 1888 que la venta ambulante se convirtió en un mercado viable en los Estados Unidos. En ese año, Adams Gum Company desarrolló máquinas de goma de mascar que se colocaron en plataformas de trenes elevadas en toda la ciudad de Nueva York. Las máquinas dispensaban un chicle tutti-frutti por un centavo.

En 1926, William Rowe inventó una máquina expendedora de cigarrillos que inició una tendencia hacia productos de mayor precio, incluidas las máquinas de refrescos y caramelos de níquel que evolucionaron a finales de los años veinte y treinta. Los vendedores de café se desarrollaron en 1946, y los vendedores de sándwiches refrigerados siguieron en 1950. En 1984, Automatic Products International, Ltd. (APi) introdujo una máquina expendedora que molía y preparaba granos de café frescos.

Prácticamente cualquier cosa que pueda venderse, ha sido en un momento u otro. El primer vendedor de bebidas, que data de 1890 en París, Francia, ofrecía cerveza, vino y licor. Los artículos que se han encontrado en las máquinas expendedoras incluyen ropa, flores, leche, puros y cigarrillos, sellos postales, condones, colonia, tarjetas de béisbol, libros, cebo vivo para pescadores, historietas, casetes y CD, boletos de lotería y cámaras y películas. . Algunas máquinas expendedoras modernas dispensan alimentos calientes como pizza, palomitas de maíz e incluso papas fritas.

Materias primas

Las máquinas expendedoras se construyen principalmente a partir de cuatro materias primas principales:acero galvanizado, Lexan u otro plástico, revestimientos de polvo acrílico y aislamiento de poliuretano.

La mayor parte de la máquina está construida de acero galvanizado con un grosor de calibre 10 a calibre 22. Los calibres más gruesos se utilizan para el gabinete exterior, las puertas externas y el tanque interno. Se utilizan calibres más delgados para puertas y placas internas, pilas de latas y mecanismos como validadores de monedas y bandejas de productos.

Lexan, un plástico de policarbonato resistente, se utiliza en los paneles frontales de la máquina expendedora. Las hojas de Lexan en las máquinas expendedoras suelen tener un grosor de 0,13 pulgadas (3,18 mm) a 0,25 pulgadas (6,35 mm). Lexan es muy difícil de romper, retardante de llama, relativamente fácil de moldear y puede tratarse para restringir los rayos ultravioleta, la luz y la transmisión de calor. Los logotipos, nombres e ilustraciones de los productos están serigrafiados en láminas Lexan, que se instalan en canales en las puertas de las máquinas expendedoras.

Los recubrimientos en polvo acrílico son polvos coloreados que se utilizan para "pintar" las superficies de las máquinas expendedoras. El polvo se aplica en una capa uniforme y se hornea durante el proceso de fabricación. Los recubrimientos acrílicos soportan los rigores del clima y el abuso mejor que las pinturas que se aplican húmedas. Además, los polvos acrílicos cumplen más fácilmente con los estándares ambientales gubernamentales.

La espuma de poliuretano proporciona el aislamiento del interior de la máquina expendedora. La espuma se sopla entre el gabinete exterior y el tanque interno de la máquina, donde se cura y se convierte en un material rígido y muy resistente. Además del aislamiento térmico, la espuma rígida agrega estabilidad estructural tanto al gabinete como al tanque de la máquina.

Algunos fabricantes, como Dixie-Narco, también fabrican los complicados dispositivos electrónicos que se utilizan en las máquinas expendedoras, mientras que otros los compran prefabricados y los instalan como parte del proceso de fabricación. Estos componentes incluyen validadores de billetes y monedas, tableros de control de computadoras, unidades de refrigeración e iluminación.

Diseño

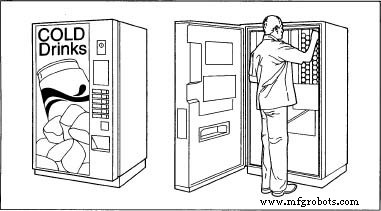

El diseño básico de una máquina expendedora comienza con el gabinete, la carcasa exterior de acero que contiene todos los componentes internos y que determina el tamaño y la forma general de la máquina. Dentro del gabinete hay un revestimiento interior de acero llamado tanque. El tanque y el gabinete encajan estrechamente, dejando suficiente espacio en el medio para una capa de aislamiento de espuma de poliuretano. En combinación, el tanque y el aislamiento de espuma ayudan a mantener estables las temperaturas internas y protegen los productos contra temperaturas extremas fuera del gabinete. Aunque todos los productos y mecanismos de dispensación están contenidos en el gabinete, en el sentido más estricto, en realidad están instalados dentro del tanque.

Las superficies exteriores del gabinete están recubiertas con un acabado de polvo acrílico que se hornea en su lugar. Los recubrimientos en polvo permiten que la máquina resista temperaturas extremas, sal o arena, abuso por parte de los clientes y otras condiciones que requieren una alta durabilidad de la superficie.

Para almacenar y dispensar productos, se instalan columnas o bandejas de alimentación dentro de la máquina. Cada bandeja está equipada con una gran espiral de alambre giratorio que sostiene los productos. Las bandejas de alimentación se deslizan hacia adentro y hacia afuera de la máquina para facilitar el mantenimiento y la reposición de mercancías. Las pilas y bandejas del alimentador también contienen los controles del motor que empujan físicamente los productos hacia adelante hasta que se sueltan de la pila y caen al área de acceso. Cuando un cliente selecciona un producto, un rotor gira y avanza un solo artículo, dejando caer latas o botellas una a la vez. De la misma manera, las espirales de las bandejas de snacks giran y empujan los productos hacia adelante hasta que se caen de la bandeja.

Algunas máquinas expendedoras, especialmente las de bebidas frías, tienen dos puertas. La puerta interior sella el interior de la máquina y proporciona un aislamiento adicional. La puerta exterior contiene los controles electrónicos que permiten a los clientes comprar y recibir mercancías. La puerta exterior también incluye señalización e ilustraciones, generalmente serigrafiadas en un panel de Lexan que encaja en el panel frontal de la puerta. La iluminación del panel frontal generalmente se instala detrás de los paneles Lexan. La puerta exterior incluye pestillos, cerraduras y bisagras resistentes para disuadir el robo y el vandalismo.

Los componentes electrónicos, como los validadores de monedas y billetes, prueban monedas y escanean billetes de un dólar que se han insertado para asegurarse de que el efectivo sea genuino y en la cantidad adecuada. Un panel de botones de control permite a los clientes hacer sus selecciones. Estos botones están conectados a los controles del motor de las pilas y bandejas de comederos, activando los rotores que lanzan los productos a los contenedores. Los cambiadores guardan cantidades de monedas y liberan el cambio correcto después de que se ha realizado una selección. Las máquinas más recientes también pueden incluir validadores de tarjetas para aceptar tarjetas de débito y crédito, paneles LCD con detalles de precios e información sobre el estado de la máquina y chips de voz que brindan detalles de transacciones a los clientes por voz.

Los cambios de diseño ocurren con mayor frecuencia en los mecanismos de manipulación y dispensación de la gran cantidad de diferentes tipos de botellas, latas, cajas, bolsas y otros envases disponibles en el mercado. Cuando las botellas de refresco de plástico de 20 oz (592 ml) se introdujeron por primera vez en las máquinas expendedoras, tendían a atascarse en la máquina. Los diseñadores tuvieron que volver a trabajar la forma en que esas botellas se almacenaron en la máquina y se entregaron al cliente. Los cambios constantes en el empaque de los productos han asegurado que los diseñadores siempre deben buscar formas prácticas y más eficientes de vender productos.

El

proceso de fabricación

El tipo de vendedor más popular en los Estados Unidos es la máquina de refrescos enlatados fríos, que vende la tradicional lata de aluminio de 12 oz (355 ml) de refrescos y refrescos. La fabricación de una máquina expendedora de bebidas frías se realiza a menudo en varias líneas de montaje automatizadas que funcionan simultáneamente y que fabrican todos los componentes simultáneamente. Los procesos de fabricación de las máquinas expendedoras pueden ser tan variados como los productos dispensados en ellas.

- El gabinete está hecho de un rollo o bobina de acero galvanizado. Al inicio de la línea de montaje, el acero crudo pasa por prensas automáticas que lo aplanan y cortan en láminas. Los armarios suelen estar hechos de dos o más piezas separadas.

- Luego, otras prensas perforan y hacen muescas en las hojas. El proceso de perforación crea agujeros en el gabinete para pernos y sujetadores, aberturas para cables eléctricos, ranuras para ventilaciones y otras aberturas necesarias. Las esquinas y los bordes de las láminas de acero tienen muescas donde sea necesario para acomodar la instalación de los componentes en el gabinete terminado.

- Las láminas de acero entran y salen automáticamente de las prensas neumáticas e hidráulicas de servicio pesado. Cada prensa ejerce 200-400 toneladas de fuerza o más. Las láminas de acero quedan planas mientras las prensas engarzan los bordes, crean curvas en el metal y dan forma al acero en la forma básica del gabinete.

- Las uniones se aseguran mediante soldadura por resistencia, también conocida como soldadura por puntos, un proceso que utiliza una carga de alto voltaje a través de dos contactos que funden las superficies metálicas.

- Finalmente, el gabinete se descarga de la línea y se lleva al área de acabado para someterse a un acabado en polvo y esperar la instalación del tanque.

- Mientras se hace el gabinete, otra línea forma el tanque. El tanque se crea mediante un proceso similar al utilizado para hacer el gabinete. El acero galvanizado se corta de rollos de materia prima y entra en la línea automatizada. Las aberturas para pernos, pilas de alimentación, motores y otros mecanismos están perforadas en las láminas y las esquinas tienen muescas para que el tanque encaje dentro del gabinete de manera más fácil y segura una vez que esté soldado.

- Las prensas proporcionan cualquier forma y doblado necesarios, y las piezas separadas se sueldan juntas para crear una unidad completa.

- Luego, el tanque se lleva al área de acabado, donde se coloca en el gabinete correcto.

- Antes del acabado en polvo, el gabinete se somete a un pretratamiento de ocho etapas. Primero, el gabinete se conecta a un transportador aéreo que lo recorre 210 pies (64 m) a través del sistema de pretratamiento. Las boquillas montadas a ambos lados del transportador rocían minuciosamente el gabinete en cada etapa, comenzando con un lavado alcalino para eliminar la suciedad pesada de la superficie.

- Un segundo baño alcalino limpia aún más la superficie.

- Luego, el gabinete se enjuaga, se recubre con fosfato de zinc y se enjuaga nuevamente.

- Luego se aplica ácido crómico, un sellador, y la superficie se enjuaga una vez más.

- Finalmente, toda la superficie se enjuaga a fondo con agua desionizada (DI). Luego, las unidades entran en el horno de secado durante aproximadamente 30 minutos a una hora a temperaturas que oscilan entre 350 ° F y 400 ° F

Una máquina expendedora típica en stock. (177 ° C a 204 ° C) para garantizar que no quede humedad en la superficie.

Una máquina expendedora típica en stock. (177 ° C a 204 ° C) para garantizar que no quede humedad en la superficie. - Al salir de los hornos de secado, el gabinete permanece en el sistema de transporte aéreo donde comienza el proceso de acabado del polvo. Este proceso "pinta" el gabinete en varios colores al aplicar una capa de polvo acrílico a las superficies del gabinete y hornearlo en su lugar. Los gabinetes, tanques, mecanismos internos y otras partes pueden tener un acabado en polvo durante la fabricación de una máquina expendedora de refrescos en lata fría.

- Los gabinetes viajan a lo largo del transporte hacia cabinas de polvo con control ambiental. Las cabinas están construidas con polipropileno, que se cree que atrae menos polvo en exceso, lo que mejora la eficiencia de la pulverización y reduce la necesidad de limpieza. Cada cabina aplica un solo color con una variedad de 18 a 22 pistolas rociadoras, todas las cuales están diseñadas para moverse con el fin de brindar una mejor cobertura, alcanzar las cavidades y seguir el rastro del gabinete. Las pistolas aplican un polvo acrílico en una capa uniforme de 0,0015-0,002 pulgadas (1,5-2 mm) de espesor en el gabinete. El polvo cargado positivamente se adhiere fácilmente a la superficie del gabinete conectado a tierra. El polvo sobrepulverizado se recoge, se mezcla con polvo virgen y se vuelve a pulverizar, lo que resulta en muy poco desperdicio de material de recubrimiento. Se puede recuperar hasta el 95% del polvo pulverizado.

- Cuando finaliza la aplicación del polvo, los gabinetes revestidos salen de la cabina y entran en el horno de curado durante 20-30 minutos a 370 ° F (188 ° C). El acabado en polvo se hornea permanentemente.

- Los gabinetes y tanques terminados luego se unen para el proceso de espumado, la aplicación de aislamiento de espuma de poliuretano al interior de la máquina. El tanque se coloca en el gabinete y ambos se precalientan a aproximadamente 120-150 ° F (49-66 ° C) mientras esperan la formación de espuma. Cuando se alcanza la temperatura correcta, los accesorios de espuma de alta presión soplan el aislamiento entre el gabinete y el tanque usando inyecciones de material cuidadosamente dosificadas. La espuma se solidifica, proporcionando no solo un aislamiento eficaz, sino también un grado de estabilidad estructural adicional para el gabinete y el tanque.

En un momento, los aditivos de resina utilizados para crear la estructura del aislamiento de espuma, llamados agentes de expansión, contenían grandes cantidades de CFC o clorofluorocarbonos. Sin embargo, las preocupaciones ambientales sobre el uso de CFC llevaron al uso de agentes espumantes alternativos, incluidos los sustitutos de los halocarburos (HCFC) y el agua.

- Cuando se completa la formación de espuma, las unidades de refrigeración se instalan en la parte inferior del gabinete. Estas unidades a menudo se adquieren prefabricadas y se colocan en su lugar, se atornillan de manera segura y se conectan al gabinete por un solo operador en la línea de ensamblaje.

- Las columnas de la pila de alimentadores de latas están instaladas dentro del gabinete. Estas columnas se fabrican y terminan mediante procesos de conformado, punzonado, entallado y soldadura de acero similares a los que se utilizan para fabricar el gabinete y el tanque. El proceso se supervisa cuidadosamente para asegurarse de que el tamaño correcto de la pila coincida con la unidad adecuada.

- En la etapa final de fabricación, se instalan puertas en los gabinetes. Las unidades de las puertas exteriores contienen la mayor parte de la electrónica altamente sofisticada de la máquina expendedora de bebidas frías, incluidos validadores de monedas y billetes, botones de selección, paneles de control, tubos de cambio, letreros e iluminación. Las puertas interiores actúan como sellos adicionales para el interior de la máquina. La mayoría de las puertas de las máquinas expendedoras de latas no tienen ventanas transparentes para exhibir productos. En cambio, los frentes de las puertas suelen contener ilustraciones, logotipos y gráficos que publicitan el contenido de la máquina. Sin embargo, las máquinas que venden botellas, dulces y bocadillos a menudo tienen ventanas transparentes hechas de Lexan o de algún otro material resistente y resistente a las roturas.

- La estructura básica de la puerta se crea y se termina de la misma manera que los gabinetes y tanques, con perforaciones adicionales necesarias para acomodar los controles en las puertas exteriores. Los componentes de las puertas a menudo se ensamblan de la manera más completa posible en un área en lugar de en una línea de ensamblaje. Es fundamental que la puerta correcta esté colocada en el armario correcto, por lo que el montaje de la puerta está centralizado para reducir la posibilidad de errores al hacer coincidir las puertas con las unidades. Durante la fabricación, las puertas se colocan en carruseles giratorios indexables que permiten a los operadores girarlas y moverlas.

- Todos los elementos de montaje se colocan en la puerta mientras está en este carrusel. Los operadores colocan los validadores de monedas y billetes, aceptadores de tarjetas, botones de selección, pantallas LCD y otros controles externos en los lugares apropiados y los fijan con pernos o tornillos. Los botones de selección están conectados a los motores de las pilas de latas adecuadas. Los paneles frontales de Lexan serigrafiado están instalados en canales en las puertas. Los accesorios de iluminación se atornillan en su lugar y se conectan a la fuente de alimentación. Las puertas terminadas se llevan a los gabinetes y se colocan automáticamente. La máquina expendedora de refrescos en lata completa está lista para la verificación y prueba de calidad.

Control de calidad

Las máquinas terminadas se prueban después del ensamblaje. Se realizan comprobaciones para garantizar que todos los componentes electrónicos funcionen correctamente, que las pilas de latas estén colocadas correctamente y que las latas se dispensen de forma precisa y segura. Si se encuentran problemas, las máquinas se envían a estaciones capaces de albergar varias unidades. Un técnico de reparación realiza las reparaciones necesarias y la máquina se prueba nuevamente. Si persisten los problemas, la unidad es rechazada y marcada.

Las pruebas adicionales incluyen pruebas de reducción de temperatura de refrigeración, en las que la temperatura interior de la unidad se "baja" a 30-31 ° F (−1-−0,5 ° C). Esta prueba asegura que los controles de la máquina y los controles de temperatura funcionen correctamente.

Las unidades probadas se someten a una revisión visual final, luego se limpian y envuelven en plástico transparente. Las máquinas expendedoras terminadas se transportan por medio de un transportador al almacén, donde se empaquetan y preparan para su envío a los clientes.

El futuro

En 2000, Coca-Cola Company anunció planes para invertir más de $ 100 millones en tecnología de venta en línea "Dial-a-Coke" de Marconi Online de Atlanta. Para las empresas expendedoras, la tecnología mejorará la eficiencia, la recopilación de datos y el mantenimiento. Las máquinas emplearán diagnósticos remotos para alertar al personal en la sede cuando las máquinas necesiten recarga o reparación. El estado detallado de las existencias se transmitirá a ubicaciones centralizadas para que los conductores de ruta y los técnicos sepan exactamente qué productos se necesitan para reabastecer sus máquinas incluso antes de que comiencen sus rutas. La recopilación de datos sofisticada proporcionará una retroalimentación más inmediata sobre qué productos se están vendiendo y qué artículos deben reemplazarse con productos más populares. Las máquinas transmitirán datos en tiempo real sobre las transacciones, lo que permitirá a las empresas un control más estricto y datos más precisos sobre la contabilidad de efectivo y acciones. Para los clientes, la tecnología Dial-a-Coke les permitirá realizar compras sin efectivo. Los consumidores podrán usar sus teléfonos celulares para marcar una máquina expendedora en particular para seleccionar y pagar refrescos.

Los datos también se pueden transmitir a las máquinas. Cambiar los precios, por ejemplo, generalmente requiere que un técnico visite físicamente una máquina para realizar los cambios a mano. La venta remota permitirá que los cambios se realicen de forma remota, lo que permitirá a los proveedores la flexibilidad de adaptarse a condiciones como precios promocionales o precios reducidos durante las horas no pico para aumentar el volumen general de ventas. Los sistemas sin efectivo también reducirán el robo y el vandalismo en las máquinas al reducir la cantidad de efectivo almacenado en una máquina expendedora en un momento dado. APi ya ha comenzado la producción de una máquina expendedora que acepta tarjetas de crédito o débito.

Las mejoras tecnológicas en los sistemas inalámbricos de monitoreo de máquinas a principios de 2001 han permitido a las empresas utilizar Internet como un tipo de red de área amplia para monitorear y mantener sitios de venta remotos. Las computadoras de mano también se han vuelto cada vez más populares como una forma de capturar datos de ventas y existencias directamente desde las máquinas.

Dónde obtener más información

Publicaciones periódicas

Babyak, Richard J. "Nueva era para el aislamiento (el cambio está en el viento para los agentes sopladores)". Fabricante de electrodomésticos 41, no. 8 (Agosto de 1993):47-48.

Bailey, Jane M. "Las máquinas expendedoras reciben una paliza". Acabado industrial 67, no. 4 (Abril de 1991):36-37.

"Los clientes de Coca-Cola comprarán bebidas en máquinas expendedoras utilizando la solución GSM Dial-a-Coke de Marconi". Internet inalámbrico 3, no. 5 (mayo de 2001):7.

Marcus, David L., Leslie Roberts y Jeffery L. Sheler. "Una idea candente de esa gente de las bebidas frías". U.S. News and World Report 127, no. 18 (8 de noviembre de 1999):10.

Prince, Greg W. "100 años de innovación en ventas". Mundo de las bebidas 117, no. 1651 (enero de 1998):214-216.

Simpson, David. "Un pico en el corazón de Dixie (uso de recubrimientos en polvo de Dixie-Narco Inc.)". Dispositivo 46, no. 8 (Agosto de 1989):56-57.

Somheil, Timothy. "Vending Innovación". Dispositivo 55, no. 1 (Enero de 1998):87-89.

Stevens, James R. "La historia de Dixie-Narco". Dispositivo 47, no. 6 (junio de 1990):31-4.

Sutej, Joseph M. "Evaluación del aislamiento de espuma con bajo contenido de CFC". Diseño de máquinas 62, no. 10 (24 de mayo de 1990):108-109.

Otro

Página de la Asociación Nacional de Comercialización Automática. 8 de julio de 2001.

Página web Vending Times. 8 de julio de 2001.

Jeffrey W. Roberts

Proceso de manufactura

- Máquina de coser

- Acerca de las máquinas de taladrado y roscado

- Rectificadoras CNC:Prácticas máquinas-herramienta

- ¿Qué es una máquina expendedora de leche?

- Máquinas expendedoras automáticas de alimentos:versatilidad del producto

- ¿Qué es una máquina expendedora de fideos?

- ¿Qué es una máquina expendedora de sopa de té y café?

- Presentamos máquinas expendedoras de comida caliente

- ¿Qué esperar de las máquinas expendedoras de verduras?

- Diferentes tipos de máquinas de perforación

- Varios tipos de máquinas CNC