Cinta de video

Antecedentes

La cinta de video es un componente integral de la tecnología de video que ha impactado profundamente a las industrias de medios y entretenimiento en el hogar. Controlada en un principio por la industria de la televisión, la tecnología de las cintas de vídeo y el vídeo están ahora ampliamente disponibles para el sector privado y han dado lugar a cambios significativos en la forma en que se distribuye la información y se crea el entretenimiento.

La cinta de vídeo tiene que ver con la grabación magnética. Introducida comercialmente por primera vez en 1956, la grabación magnética era una tecnología relativamente nueva. Las cintas de vídeo y todas las demás formas de cintas de grabación son iguales en cuanto a que son magnéticas. La cinta de vídeo, de hecho, es muy similar en composición a la cinta de audio. La mayoría de las cintas de video constan de una capa de diminutas partículas magnéticas aplicadas a Mylar, un material plástico resistente y flexible. Aproximadamente mil millones de partículas magnéticas cubren una pulgada cuadrada de cinta y funcionan como barras magnéticas microscópicas. Cuando la cinta pasa sobre un electroimán, la información se graba y se reproduce.

Las partículas magnéticas son la parte más importante de la cinta, ya que son las encargadas de recoger y transportar la señal de video. El tamaño, la composición, la densidad y la distribución de las partículas determinan la calidad de una cinta. Durante el proceso de fabricación, las partículas se disponen en el revestimiento de la cinta. Durante el proceso de grabación, los cabezales de video ordenan las partículas en patrones dictados por el voltaje cambiante de la señal de video. Cuando se reproduce la cinta, los patrones son recogidos por un cabezal de reproducción y se convierten en la imagen de video.

Historial

Las primeras cintas de grabación de vídeo estaban cubiertas de óxido con papel. Las primeras máquinas de grabación de video grababan señales en un alambre de metal delgado. Cuando se descubrió que la cinta de vídeo magnética producía mejores resultados, se construyeron grabadoras magnéticas. Algunas de las primeras máquinas usaban pequeños electroimanes que magnetizaban el alambre de aleación de hierro cuando pasaba entre los carretes mientras cruzaba el electroimán.

La cinta magnética resultó ser más fácil de trabajar porque no se enrosca ni se dobla como el alambre. Al principio, los óxidos metálicos como el hierro se pulverizaban y se aplicaban a la cinta. Las partículas magnéticas de las primeras cintas de vídeo eran relativamente grandes. Si bien esto facilitó el proceso de fabricación, el tamaño de las partículas limitó la efectividad de las cintas. Posteriormente, se añadió cobalto a las partículas para mejorar sus propiedades magnéticas.

Cuando los investigadores exploraron formas de reducir el tamaño de las partículas, descubrieron que las partículas más pequeñas daban como resultado una mejor cinta. Sin embargo, las partículas más pequeñas resultaron más difíciles de dispersar en el material aglutinante durante el proceso de fabricación. El material aglutinante es una mezcla líquida de ingredientes que luego se endurecen y dan estructura a la capa magnética de la cinta. Posteriormente, los investigadores se centraron en mejores formulaciones de aglutinantes y técnicas de aplicación y mejoraron significativamente la calidad de las cintas de video.

En 1951, Bing Crosby Enterprises llevó a cabo una de las primeras demostraciones de grabación en cinta magnética. Sin embargo, la poca velocidad de la primera cinta de vídeo la hizo comercialmente impráctica. Aún así, los beneficios de las cintas de video se reconocieron de inmediato. Las ventajas potenciales incluían una calidad de transmisión mejorada, cintas reutilizables y costos de producción menos costosos.

En 1956, la empresa Ampex presentó la primera máquina de cintas de vídeo práctica. Este primer modelo era una gran máquina de carrete a carrete que usaba cuatro cabezales de grabación y una cinta de dos pulgadas de ancho. Evidentemente, esta invención atrajo el interés de la industria de la radiodifusión televisiva y, el 30 de noviembre de 1956, CBS se convirtió en la primera cadena en emitir un programa utilizando cinta de vídeo.

Una importante innovación se introdujo en 1969, cuando Sony presentó su serie U-Matic de tres cuartos de pulgada, estándar EIAJ, el primer sistema de videocasete que fue ampliamente aceptado. El videocasete supuso una gran mejora en el formato de carrete a carrete y tuvo un efecto profundo en el campo del video.

A principios de la década de 1980, Sony se convirtió en la primera empresa en establecer un mercado de consumo para el sistema de videocasetes con su formato Betamax. Pronto siguieron otros fabricantes, y el sistema VHS introducido por JVC, con su cinta de 0,5 pulgadas (1,3 cm), pronto dominó y sigue dominando el mercado. En 1984, Kodak y General Electric introdujeron la grabadora de video o videocámara de ocho milímetros. En 1995 se introdujo la cinta de vídeo digital. La grabación digital resultó en menos ruido de fondo y menos degradación de la imagen y la calidad del sonido.

La introducción de la cinta digital, junto con la aparición del disco de vídeo digital (DVD), llevó a muchos a creer que los días de las cintas de vídeo estándar estaban contados. Sin embargo, en 2001, se estimó que el 90% de los hogares tenían VCR, mientras que sólo el 10% tenía reproductores de DVD. Con los nuevos avances en la fabricación de cintas, así como la preferencia del consumidor por las cintas de video, parece que llevará mucho tiempo que las cintas de video sigan el camino del dinosaurio.

Materias primas

La cinta magnética actual se compone de tres capas principales:la película base, la capa magnética y el revestimiento posterior. La película base proporciona el soporte físico y la resistencia principal de la cinta. La película base consiste principalmente en tereftalato de polietileno (PET) porque es duradera y resistente al estiramiento. La capa magnética determina las propiedades magnéticas de la cinta. Está compuesto de polvos magnéticos, que van desde óxidos de hierro de menor resistencia hasta partículas metálicas de alta energía, que determinan las propiedades magnéticas de la cinta; aglutinantes que proporcionan estructura a la capa, incluidos polímeros, adhesivos, lubricantes, limpiadores, disolventes, agentes de dispersión y compuestos de control de estática; aditivos, como el negro de carbón, que mejoran las propiedades de la cinta; y lubricantes, que disminuyen la fricción y el desgaste. El revestimiento posterior, que se compone de lubricantes, mejora la durabilidad y el rendimiento de la cinta.

Diseño

No hay dos fabricantes de cintas que empleen exactamente el mismo proceso de fabricación de cintas de vídeo. Cada fabricante utiliza sus propios materiales y variaciones en el proceso para obtener una ventaja sobre los competidores. Sin embargo, el proceso de fabricación básico es el mismo para todas las empresas. Básicamente, la fabricación de una cinta de video implica tomar un rollo de láminas de plástico transparente, pintarlo con una mezcla de material aglutinante y partículas magnéticas, hornearlo en un horno hasta que esta "pintura" se seque y cortar el rollo de plástico ancho en tiras delgadas que se enrollan en bobinas. Las partículas magnéticas que recubren una cinta de video tienen forma de aguja. Esto permite que se empaqueten firmemente sobre la superficie de la cinta. Cuanto mayor sea la densidad magnética, mejor será la cinta. Las mejores cintas utilizan partículas más pequeñas empaquetadas en mayor concentración.

El

proceso de fabricación

El proceso de fabricación, según Sony, uno de los principales productores de cintas de video, es un proceso de varias etapas que incluye mezcla, recubrimiento, calandrado, corte y acabado.

- El primer paso, mezclar, implica crear la capa magnética o "pintura" que cubrirá una cinta. El polvo magnético primero se mezcla previamente con solventes y dispersantes, típicamente poliuretano, que evitan que el polvo flote sobre el solvente. El proceso de mezcla comienza con la dispersión del polvo mediante grandes mezcladores planetarios en grandes tanques metálicos. Cuando el material magnético se dispersa, los aglutinantes, aditivos y lubricantes se agregan y mezclan. A continuación, la pintura pasa automáticamente a la etapa de fresado, cuando se muele o lamina con grandes rodillos. Esto crea una acción de cizallamiento que evita que se formen aglomeraciones en la pintura.

- En el segundo paso, la etapa de recubrimiento, la pintura magnética se aplica a la película base en un proceso continuo que comienza cuando grandes rollos de la película base se introducen en una máquina llamada recubridora. El revestidor tiene 120 pies (36,6 m) de largo y utiliza 400 kw de potencia. La película es arrastrada por seis motores a través del revestidor a baja tensión. Al comienzo del proceso, la cinta ingresa al extremo de la cabeza de la revestidora, que se denomina extremo de desenrollado. Los nuevos rollos se empalman automáticamente cuando el revestidor detecta el final de un rollo. Un dispositivo mecánico llamado empalme volante une el nuevo rollo de película base, cortando el extremo del viejo, mientras los rollos están en movimiento. (El dispositivo se llama empalme volante porque el empalme se puede hacer "sobre la marcha" mientras el proceso continúa funcionando). Los cabezales de recubrimiento dejan de pintar la película hasta que pasa el nuevo empalme.

- El cabezal aplicador aplica la capa magnética a la película base. Las computadoras monitorean y controlan el proceso, de modo que se pueda aplicar una capa delgada y uniforme de pintura magnética sin defectos. Las capas delgadas se miden en submicrones o millonésimas de metro. El método de recubrimiento más utilizado se llama extrusión. En este proceso, la pintura se aplica a la película a medida que se sopla, mediante presión, a través de una pequeña abertura. A medida que la película base pasa sobre la pintura extruida, la pintura se adhiere a la superficie de la película base en una capa suave.

- Después del recubrimiento, la cinta aún húmeda pasa automáticamente a través de un fuerte campo magnético que orienta físicamente el material magnético en una capa recién recubierta. Al principio, las partículas se disponen de forma aleatoria en el aglutinante. Como la alineación física es importante para la grabación magnética más eficaz, las partículas se orientan en la misma dirección. Esto se logra pasando la cinta a través del campo magnético a medida que el aglutinante se endurece. Cuanto más uniforme sea la dispersión y la orientación de las partículas, mejor funcionará la cinta. La capa magnética ya está lista para secarse.

- El secado fija las partículas orientadas ahora antes de que puedan cambiar de posición. Durante el secado, los disolventes utilizados para mezclar se evaporan y recuperan. La capa magnética de la cinta está estabilizada. Cuando se completa el secado, la cinta pasa por un escáner de rayos X que verifica la uniformidad de la capa recién aplicada.

- Después de secar y escanear, la cinta se vuelve a enrollar en rollos grandes que miden hasta 4 pies (1,2 m) de ancho y más de 1,000 pies (305 m) de largo. Al igual que el empalme volante que inició el proceso, se hace una hendidura en la cinta y el nuevo rollo comienza a enrollar automáticamente. La tensión de la cinta se mantiene estable durante el recubrimiento. A medida que el rollo recién enrollado aumenta gradualmente de tamaño, la velocidad del viento disminuye gradualmente para mantener la tensión uniforme de principio a fin.

- El tercer paso implica un proceso llamado calendario. En este punto, el espacio entre las partículas magnéticas no se ha asentado por completo. Por tanto, es posible minimizar este espacio mediante el proceso de calandrado, que consiste en compactar la capa que se acaba de formar entre los rodillos de acero y los rodillos elásticos. Esto aumenta la densidad de empaque de las partículas magnéticas para maximizar la densidad magnética de la cinta y suaviza la superficie de la capa magnética, lo que proporciona un mejor contacto entre la cinta y la cabeza. Durante el proceso, la cinta se alimenta automáticamente a través de una serie de rodillos. Los rodillos de acero hacen contacto con el lado magnético de la cinta y los rodillos elásticos hacen contacto con la parte posterior de la cinta, un método que crea una presión uniforme a través de la película. Después de este proceso, se establecen las características finales de la superficie y el grosor de la cinta. La cinta ahora está lista para cortarse.

- Antes de cargarse en casetes, las cintas se cortan al ancho determinado por su formato. Los formatos de cinta más utilizados incluyen 0,5 pulgadas (1,3 cm), 0,75 pulgadas (1,9 cm) o 1 pulgada (2,5 cm). La cinta se empalma en una cortadora compuesta por dos juegos de cuchillas. A medida que la cinta pasa a través de la cortadora, las cuchillas cortan la cinta al ancho deseado. El corte es un proceso muy preciso y es fundamental para la calidad de las cintas. El proceso generalmente es monitoreado por láseres para detectar defectos como pliegues o picaduras. La cinta se corta dentro de micrones del ancho deseado para asegurar un funcionamiento suave en una videograbadora o videocámara. Un borde mal cortado puede desprender óxido, película base y partículas de revestimiento posterior. Después de cortar la cinta, pasa sobre una toallita limpiadora que elimina cualquier residuo acumulado durante el proceso. Luego, la cinta se enrolla en largos rollos de "panqueque", que se asemejan a rollos de película. La cinta ahora está lista para la etapa de acabado, cuando se cargará en casetes.

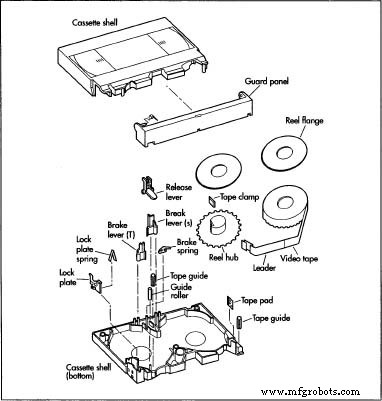

Los componentes de un videocasete.

Los componentes de un videocasete. - En la etapa de acabado, se producen los casetes de cinta. Las carcasas del casete se crean a partir de plásticos fundidos que se colocan en una cavidad o molde de metal y se forman en las mitades superior e inferior de las carcasas. Estas mitades se mantienen unidas por cinco tornillos. Los componentes de las carcasas de los videocasetes incluyen dos carretes que sostienen la propia cinta; una puerta móvil con resorte que aloja la cinta de manera segura dentro del armazón; pasadores y rodillos de acero inoxidable que protegen la propia cinta de arañazos; rodillos de baja fricción que guían la cinta durante la grabación o reproducción; líder antiestático que evita la acumulación de polvo; y dos candados con resorte que evitan que la cinta se enrolle dentro de la carcasa. Las carcasas de casete vacías tienen cubos con guía adjunta. El líder se empalma automáticamente a los rollos de panqueques, que se colocan en una máquina de carga en casete que enrolla una cantidad medida de cinta en el casete. A continuación, los casetes cargados se ensamblan con inserciones de empaque y se colocan en fundas protectoras. Finalmente, los casetes se empaquetan y empaquetan para su envío.

Subproductos / Residuos

En algunas plantas de fabricación, durante la producción, el disolvente utilizado en el proceso de recubrimiento se recupera y purifica y luego se vuelve a utilizar en la fabricación de más cintas. Los disolventes se evaporan en secadores que utilizan corrientes de aire. Esto crea una mezcla de aire y solvente que se transporta a través de tuberías hasta una estación de recuperación de solvente. En esta estación, el solvente y el aire se separan. A continuación, el disolvente se destila y se almacena para su uso.

Control de calidad

Generalmente, el control de calidad es continuo durante todo el proceso de fabricación.

Se utilizan computadoras, rayos X y láseres para monitorear varias etapas. También se prueban los ingredientes. En Sony, antes de que comience la fabricación, el laboratorio de control de calidad verifica los ingredientes según las especificaciones de la formulación de la cinta. Se comprueba la uniformidad y el tamaño de las partículas de óxido y metal. Las "huellas" magnéticas se prueban para asegurarse de que se ajusten a las características magnéticas. Se comprueba la pureza de los aglutinantes y lubricantes. Se comprueba la consistencia y resistencia de la película base de poliéster.

El futuro

Los avances recientes en tecnología y fabricación están haciendo posibles cintas aún mejores y están señalando el camino hacia el futuro. Para el cambio de siglo, la mayoría de las cintas que la gente ha estado usando eran cintas de óxido. El revestimiento magnético activo ha sido alguna forma de metal oxidado. Las cintas fabricadas con revestimientos de metal puro o cinta de metal evaporado han demostrado ser superiores. Al fabricar cinta de metal evaporado, los fabricantes emplean un proceso diferente para depositar partículas magnéticas. En lugar de que las partículas magnéticas se transporten en un aglutinante y se pinten sobre la cinta, se vaporizan a partir de un sólido y se depositan sobre una película base. Un rayo electrónico calienta el metal a miles de grados dentro de una cámara de vacío. Luego, el metal se vaporiza y se adhiere a una película base especialmente preparada. Se aplica una capa protectora a esta capa magnética. El resultado es una película lisa, fina y densamente compacta de partículas magnéticas puras. Debido a que no se usa aglutinante, las partículas se entrelazan con una densidad que se acerca al metal sólido. La corporación Sony abrió el camino con este nuevo proceso con su proceso Advanced Metal Evaporated, o AME. Este tipo de cinta representa una tecnología relativamente nueva y todo su potencial está a la espera de ser aprovechado.

Dónde obtener más información

Libros

Alldrin, L. y col. El manual del creador de videos por computadora. 2ª ed. Boston:Focal Press, 2001.

Nmungwun, A. Tecnología de grabación de video:su impacto en los medios y el entretenimiento doméstico. Nueva Jersey:Lawrence Erlbaum Associates, 1989.

Heller, N. y T. Bentz. El gran debate sobre cintas:evolución del nuevo formato de vídeo. Nueva York:Publicaciones de la industria del conocimiento, 1987.

Otro

Stoffel, T. Página web de teoría de sistemas de cintas de vídeo. Diciembre de 2001.

Página web. Diciembre de 2001.

Dan Harvey

Proceso de manufactura

- Cómo elegir ganchos magnéticos

- 5 hechos sobre los electroimanes

- ¿Qué son los cierres magnéticos?

- Detección de campos magnéticos de CA

- Nanocluster para realizar plasmones magnéticos

- 5 W de un metamaterial portátil

- Imanes sostenibles impresos en 3D

- Por qué la creación de prototipos de placas de circuitos es un primer paso importante

- ¿Qué es el blindaje magnético?

- ¿Qué es un embrague magnético?

- ¿Qué es un transportador de chips magnéticos?