Alambre de púas

Antecedentes

El alambre de púas es un material de cerca que consiste en un cable de metal con proyecciones afiladas espaciadas regularmente. El cable generalmente consta de dos alambres trenzados uno alrededor del otro para agregar resistencia y permitir que el cable se expanda y contraiga con los cambios de temperatura sin romperse. Las puntas afiladas, llamadas púas, generalmente consisten en trozos cortos de alambre trenzados alrededor de uno o ambos alambres del cable.

Se han utilizado vallas de varios tipos desde los primeros días de la agricultura, hace 10.000 años. Se han construido cercas de madera, tierra, piedra y plantas vivas (setos en Europa y cactus en América Latina). El metal no se usó para cercas hasta que el alambre de acero estuvo disponible en el siglo XIX.

Los trozos cortos de alambre se fabricaron por primera vez hace al menos 5.000 años martillando metales flexibles como el oro. Para el año 1000, se fabricaron cables más largos tirando de varillas de metal blando, como aleaciones de plomo . y estaño, a través de una matriz de metal más duro, como hierro. En los tiempos modernos, hasta mediados del siglo XIX, la mayor parte del alambre estaba hecho de hierro forjado. En 1870, las mejoras en la fabricación de acero hicieron posible producir grandes cantidades de alambre de acero por primera vez.

El alambre de acero se utilizó por primera vez para cercas durante el asentamiento del oeste americano en áreas donde la madera era escasa. Las primeras cercas de alambre consistían en hebras simples que se rompían fácilmente en climas fríos o por el ganado errante. En 1860, el francés Leonce Eugene Grassin-Baledans patentó el uso de hilos retorcidos de chapa metálica con puntas salientes como "protector de cerca". Un método similar fue patentado en los Estados Unidos en 1867 por Alphonso Dabb. Ese mismo año Lucien Smith y William Hunt recibieron patentes para alambre de un solo hilo con púas. En 1868 Michael Kelly inventó el primer alambre de púas de doble hebra, pero el primer alambre de púas comercialmente exitoso fue patentado por Joseph Farwell Glidden de DeKalb, Illinois, en 1874. Patentes similares fueron presentadas ese mismo año por Jacob Haish y Leonard Ellwood, ambos también de DeKalb. Después de veinte años de batallas legales, la Corte Suprema de los Estados Unidos decidió a favor de Glidden, y a menudo se lo considera el "inventor" del alambre de púas.

El uso de alambre de púas aumentó enormemente en las décadas de 1870 y 1880, con algunos efectos secundarios desafortunados. En los severos inviernos de 1885-1886 y 1886-1887, miles de ganado murieron congelados cuando no pudieron atravesar las "vallas de deriva" de alambre de púas destinadas a evitar que se alejaran demasiado al sur. Los conflictos entre los ganaderos que querían pastos sin vallar y los agricultores que querían tierras de cultivo cercadas se intensificaron en la corta de cercas, el acaparamiento de tierras y guerras violentas de pastizales. Con el tiempo, el conflicto remitió cuando quedó claro que el alambre de púas se estaba volviendo necesario a medida que aumentaba el número de humanos y ganado.

El alambre de púas se adaptó para uso militar durante la Guerra de los Bóers y se usó en cantidades enormes durante la Primera Guerra Mundial. Aunque el alambre de púas se usa a menudo para la seguridad, la agricultura todavía representa el 90% de su uso. Mucha gente recolecta alambre de púas antiguo, y algunos especímenes raros se venden por cientos de dólares. Cientos de coleccionistas asisten al Festival anual de alambre de púas en La Crosse, Kansas, hogar del Museo del alambre de púas.

Materias primas

El alambre de púas generalmente está hecho de acero, que es una aleación de hierro y una pequeña cantidad de carbono. Las materias primas necesarias para fabricar acero son el mineral de hierro, el coque (una sustancia rica en carbono que se produce al calentar carbón a alta temperatura en ausencia de aire) y la piedra caliza. Para evitar la oxidación, el alambre de acero generalmente se recubre con zinc. A veces, el acero está recubierto de aluminio y, en ocasiones, el alambre de púas en sí está hecho de aluminio.

El

proceso de fabricación

Fabricación de lingotes de acero

- 1 El mineral de hierro, el coque y la piedra caliza se calientan en un alto horno con aire caliente presurizado. El coque produce calor (para fundir el mineral de hierro) y monóxido de carbono (que reacciona con los óxidos de hierro del mineral para liberar hierro). La piedra caliza reacciona con las impurezas del mineral de hierro, como el azufre, para formar escoria, que se elimina. El producto final del alto horno es el arrabio, que contiene al menos 90% de hierro, 3-5% de carbono y diversas impurezas.

- 2 Para convertir el arrabio en acero, se deben eliminar las impurezas y la mayor parte del carbono. (El hierro sin carbono es mucho más débil que el acero, pero el hierro con demasiado carbono es frágil). Existen varios métodos para purificar el arrabio, el más común de los cuales es el proceso de acero al oxígeno básico (BOS). En este método, el oxígeno se transforma en arrabio fundido a alta presión. El carbono se libera como monóxido de carbono y las impurezas se liberan como escoria. El acero fundido restante se vierte en moldes y se deja enfriar en lingotes que pesan miles de libras cada uno.

Una andanada publicitaria de aproximadamente 1800 notas que indican que 100,000 millas de cercas de alambre de púas se instalaron el año anterior, (de las colecciones del Museo Henry Ford y Greenfield Village.)

Una andanada publicitaria de aproximadamente 1800 notas que indican que 100,000 millas de cercas de alambre de púas se instalaron el año anterior, (de las colecciones del Museo Henry Ford y Greenfield Village.)

Un invento aparentemente simple, el alambre de púas ha tenido una historia interesante. Antes de su introducción, los primeros agricultores estadounidenses se basaron en las tradiciones europeas para crear un recinto adecuado para diferentes tipos de agricultura. Habían probado campos comunes sin adjuntos, "d &ad" cercas de piedra o madera, cercas "vivas" de setos o cercas de alambre simples. Finalmente, fueron reemplazados por alambre de púas, que era asequible, relativamente simple de instalar y mantener, no monopolizaba los escasos recursos locales como la madera y demostró ser muy eficaz para controlar el ganado.

El alambre de púas fue una causa inmediata y un arma central en las infames "guerras rojas" entre ganaderos y agricultores. El alambre de púas también fue el centro de controversia ya que varios inventores y fabricantes lucharon por los derechos de patente y las licencias y finalmente formaron la Unión de Fabricantes de Alambres de Púas para establecer los precios. Los agricultores acusaron a los fabricantes de fijación de precios y prácticas monopólicas, y se unieron contra los fabricantes.

Las fábricas de alambre de púas también llevaron la industria a la América rural. DeKalb, Illinois, era una tranquila aldea agrícola a sesenta millas al oeste de Chicago hasta que los inventores-empresarios locales como Joseph Glidden y Jacob Haish se involucraron mucho en la producción de alambre de púas en la década de 1870.Las fábricas con nuevos tipos de trabajos industriales cambiaron la base económica y la demografía de la ciudad. , mientras que las instalaciones ferroviarias ampliadas lo acercaron mucho más a Chicago. La incorporación de una escuela normal y una universidad para profesores en la década de 1890 confirmó la transformación y DeKalb, también conocida como "Ciudad Barb" comenzó el siglo XX como un puesto virtual de la gran metrópoli.

William S. Pretzer

Fabricación de palanquillas

- 3 Una palanquilla es una barra de acero con una sección transversal cuadrada cuyas dimensiones suelen ser inferiores a unas 6 pulgadas (15 cm) por 6 pulgadas (15 cm). (Si las dimensiones son

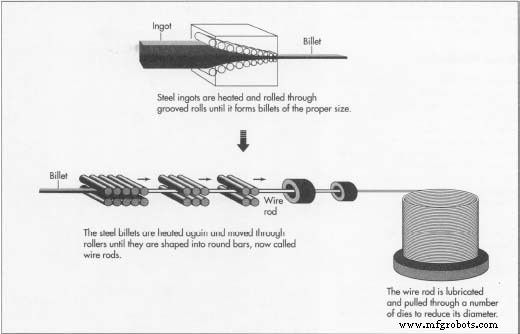

Para hacer alambre de púas, el mineral de hierro, el coque y la piedra caliza se calientan en un alto horno para producir arrabio. El arrabio se purifica y se convierte en acero. más grande, la barra se conoce como flor; Si la sección transversal es rectangular en lugar de cuadrada, la barra se conoce como losa.) Un lingote de acero se calienta hasta que esté aproximadamente a 2192 ° F (1200 ° C), luego se enrolla hacia adelante y hacia atrás entre rodillos ranurados hasta que alcanza el tamaño adecuado. Las tijeras gigantes cortan el tocho a la longitud deseada; luego se deja enfriar. También es posible formar palanquillas directamente a partir de acero fundido vertiéndolo a través de un molde de cobre enfriado por agua para darle forma y luego rociándolo con agua para solidificarlo.

Para hacer alambre de púas, el mineral de hierro, el coque y la piedra caliza se calientan en un alto horno para producir arrabio. El arrabio se purifica y se convierte en acero. más grande, la barra se conoce como flor; Si la sección transversal es rectangular en lugar de cuadrada, la barra se conoce como losa.) Un lingote de acero se calienta hasta que esté aproximadamente a 2192 ° F (1200 ° C), luego se enrolla hacia adelante y hacia atrás entre rodillos ranurados hasta que alcanza el tamaño adecuado. Las tijeras gigantes cortan el tocho a la longitud deseada; luego se deja enfriar. También es posible formar palanquillas directamente a partir de acero fundido vertiéndolo a través de un molde de cobre enfriado por agua para darle forma y luego rociándolo con agua para solidificarlo.

Hacer alambre

- 4 El tocho de acero se calienta nuevamente y se enrolla hasta que se le da la forma de una barra redonda de 0,2 pulgadas (5,6 mm) de diámetro, conocida como alambrón. El alambrón se enrolla en una bobina que pesa hasta 3.969 libras (1.800 kg), que se envía al fabricante del alambre.

- 5 Las incrustaciones, una capa superficial de óxido de hierro que se forma sobre el acero cuando se calienta, deben eliminarse de la alambrón. Esto se puede hacer sumergiéndolo en ácido diluido caliente (ácido sulfúrico a 180 ° F [82 ° C] o ácido clorhídrico a 140 ° F [60 ° C]) y enjuagándolo con agua, un proceso conocido como decapado. Las incrustaciones también se pueden eliminar doblando la varilla de alambre hacia adelante y hacia atrás entre una serie de ruedas para romperla, o explotándola con partículas de arena, óxido de aluminio o perdigones de hierro fundido que se mueven rápidamente.

- 6 La varilla de alambre limpia se recubre con cal, bórax o fosfato. Este recubrimiento evita la oxidación, neutraliza cualquier rastro de ácido restante y ayuda a que los lubricantes se adhieran al alambrón cuando se convierte en alambre.

- 7 Un extremo de la varilla de alambre revestida tiene forma de punta. Este extremo se inserta como un hilo que pasa por el ojo de una aguja en un troquel que consiste en una punta central muy dura hecha de carburo de tungsteno rodeada por un soporte de acero. La varilla de alambre se lubrica con aceite o jabón y se tira a través del troquel para reducir su diámetro. Este proceso se conoce como dibujo. Se utilizan una serie de matrices para reducir el alambrón de su

tamaño original al tamaño deseado del cable. En el caso del alambre de púas, el diámetro suele ser de 2,5 mm (0,097 pulgadas). Por lo general, se necesitan alrededor de seis o siete troqueles para alcanzar este tamaño.

tamaño original al tamaño deseado del cable. En el caso del alambre de púas, el diámetro suele ser de 2,5 mm (0,097 pulgadas). Por lo general, se necesitan alrededor de seis o siete troqueles para alcanzar este tamaño. - 8 Al estirar el cable, se vuelve duro y rígido. Para hacerlo flexible, se calienta, un proceso conocido como recocido. El alambre se puede recocer calentándolo en un baño de sal fundida, un baño de plomo fundido o en un horno que contenga nitrógeno. Todos estos métodos evitan la formación de incrustaciones protegiendo el acero del oxígeno.

Fabricación de alambre de púas

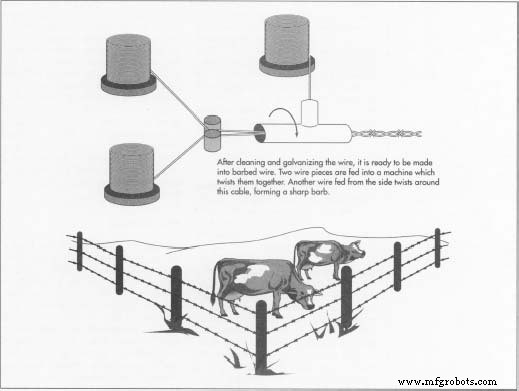

- 9 El alambre que se va a convertir en alambre de púas generalmente está galvanizado (recubierto con zinc) para protegerlo de la corrosión. El alambre debe estar perfectamente limpio y seco para estar debidamente galvanizado. Primero se limpia en un baño de ácido clorhídrico diluido caliente, luego se enjuaga con agua caliente. Luego pasa a través de una solución de cloruro de zinc o cloruro de amonio caliente para evitar que se forme óxido mientras se seca. Después del secado, el alambre pasa por un baño de zinc fundido. Se limpia el exceso de zinc y se deja enfriar el alambre revestido. (A veces, el alambre se recubre con aluminio en su lugar de una manera similar). El alambre también se puede recubrir con zinc mediante un proceso conocido como electrocincado. Al alambre se le da una carga eléctrica negativa y se pasa a través de una solución de sulfato de zinc o alguna otra sal de zinc. Los iones de zinc positivos son atraídos por el cable negativo y forman un revestimiento.

- 10 Una sola máquina automatizada realiza todos los pasos necesarios para transformar el alambre galvanizado en alambre de púas. Se introducen dos alambres en la máquina y se trenzan para formar el cable. Otro cable se introduce en la máquina desde un lado y se enrolla alrededor de uno o ambos cables. Este alambre se corta en ángulo en ambos lados para formar una púa de dos puntos. Se trenzan dos alambres y se cortan juntos si se necesitan púas de cuatro puntos. El alambre de púas se tira a lo largo de una distancia determinada (generalmente 4 o 5 pulgadas [10 o 13 cm]), y el proceso se repite para espaciar las púas de manera uniforme. El alambre de púas se enrolla en carretes y se corta en longitudes de 402 m (1.319 pies). Luego, estos carretes se cargan en camiones y se envían al cliente.

Control de calidad

Los estándares para el alambre de púas han sido establecidos por la Sociedad Estadounidense de Pruebas y Materiales. Los fabricantes de alambre de púas utilizan las pruebas descritas en estos estándares para asegurar a sus clientes que están comprando un producto de calidad.

Se selecciona un carrete de alambre de púas de cada 50 para realizar pruebas e inspecciones. Primero se miden las dimensiones para verificar su precisión. El diámetro de los cables y las púas no debe variar más de 0,5 pulgadas (0,13 mm). Las púas deben extenderse al menos 0,37 pulgadas (9,5 mm) desde el centro del cable. Al menos el 93,5% de los espacios entre las púas deben estar dentro de 0,74 pulgadas (19 mm) de la longitud deseada. (El 100% de precisión en el espaciado de las púas es imposible debido a los pequeños movimientos de las púas durante la manipulación). Una muestra de 25 pies (7,6 m) del alambre de púas debe contener al menos 69 púas si están separadas 4 pulgadas (10 cm) y al menos 55 púas si están separadas 5 pulgadas (13 cm). El cable del carrete debe tener al menos 402 m (1319 pies) de largo.

Se realiza una prueba de resistencia en una muestra de 4 pies (1,2 m) de alambre de púas. Se tira de la muestra mediante una fuerza medida hasta que se rompe. Debe poder soportar una fuerza de al menos 4.230 newtons.

Para el alambre de púas galvanizado, se analiza otra muestra de 1,2 m (4 pies) para determinar su recubrimiento de zinc. Se pesa la muestra, luego se elimina el zinc con ácido clorhídrico. Pesando la muestra nuevamente y observando la diferencia entre los dos pesos, se puede determinar la cantidad de recubrimiento de zinc. Se utiliza un procedimiento similar para medir el recubrimiento de zinc en las púas. El peso mínimo requerido varía con el diámetro de los hilos del cable. Para el diámetro más común (0.097 pulgadas o 2.5 mm), cada línea de alambre y cada lengüeta deben estar recubiertos con al menos 3.2 onzas (90 g) de zinc por metro cuadrado (11 pies cuadrados) para un recubrimiento de Clase 1 o al menos 8.6 onzas (245 g) por metro cuadrado (11 pies cuadrados) para un recubrimiento de Clase 3. El alambre de púas de grado estándar tiene un recubrimiento de Clase 1 o Clase 3 en los cables de línea y un recubrimiento de Clase 1 en las púas. El alambre de púas de grado de valla de alambres de cadena debe tener un revestimiento de Clase 3 en los alambres de línea y las púas.

El futuro

Aunque la cerca de alambre de púas clásica todavía se usa comúnmente en las granjas, está siendo reemplazada lentamente por productos más avanzados como cercas de alambre tejido (similar a la malla de gallinero, con alambres cruzados horizontales y verticales) y cercas eléctricas. Para uso militar y de seguridad, el alambre de púas puede volverse obsoleto con el desarrollo reciente de la cinta de púas, una tira plana y delgada de metal que se ha cortado para producir grupos de puntas afiladas. Quizás algún día el alambre de púas solo exista en museos y colecciones privadas.

Proceso de manufactura

- Historia del alambre de tungsteno

- Conductor Ampacity

- Tiara

- MOSMusic

- Máquina de malla de alambre hexagonal

- Introducción al corte de alambre

- ¿Qué es un corte de alambre CNC?

- La mítica cortadora de electroerosión

- Última máquina de electroerosión por hilo en Taiwán

- ¿Qué es la fabricación por electroerosión?

- Comprender el cableado del vehículo