Charol

Antecedentes

El charol es un cuero que se ha acabado con productos químicos que le dan una superficie brillante y reflectante. Suele ser de color negro y durante mucho tiempo ha sido popular para los zapatos de vestir y de baile. La mayoría de las etapas de la preparación del charol son las mismas que para otros cueros de buena calidad. Sin embargo, se encuentra en la etapa de acabado final, cuando se recubre con una laca para darle su característico brillo. Todo el cuero se deriva de pieles o cueros de animales. La mayoría de las pieles son un subproducto de la industria cárnica. Las pieles de los bovinos sacrificados para la carne constituyen la mayor parte de la industria del cuero. Otros cueros comunes se elaboran a partir de pieles de ovejas, cabras y cerdos, y los denominados cueros novedosos se derivan de pieles de reptiles, como caimanes y serpientes, e incluso de avestruz. El charol suele ser ligero y fino, y suele derivarse de un ternero o de un cabrito. Hoy, sin embargo, el charol se puede fabricar con cualquier tipo de piel y no necesita ser de mejor calidad que la mayoría de los cueros para zapatos.

Las pieles de mamíferos se componen de tres capas:una capa externa peluda, una capa central gruesa y una capa interna grasa. El proceso de elaboración del cuero, llamado curtido, implica eliminar la grasa y el cabello, y realizar un cambio químico en la capa media gruesa para preservarla y fortalecerla mientras le da flexibilidad. La piel que se quita de un animal sacrificado comienza a descomponerse en unas pocas horas. Por tanto, el primer paso para el bronceado es conservar la piel. A lo largo de la historia, esto se hizo generalmente mediante salazón. Luego, la piel preservada se trata de varias formas para eliminar el vello y disolver la grasa. Luego se trata con sustancias químicas que actúan sobre el colágeno, una proteína fibrosa que constituye la mayor parte de la capa media de la piel. La palabra bronceado se deriva del tanino, una sustancia química que se encuentra en muchas plantas y que reacciona con el colágeno para fortalecer sus enlaces moleculares. Cuando se broncea, la piel original se vuelve fuerte, elástica y duradera.

El tratamiento de las pieles de animales para la fabricación de cueros es un arte milenario. La técnica básica del curtido del cuero se remonta a tiempos prehistóricos, cuando los pueblos primitivos aparentemente curtían los cueros con materia vegetal. Los antiguos egipcios y hebreos curtían cuero con productos vegetales. Los hebreos usaban corteza de roble y los egipcios la vaina de una planta llamada babul. Los romanos tenían una próspera industria del curtido que utilizaba ciertas cortezas de árboles, bayas y extractos de madera. El bronceado se perdió en Europa durante la Edad Media, pero el arte se mantuvo vivo en el mundo árabe y se reintrodujo en Europa más tarde. En el siglo XVIII, el bronceado estaba muy extendido en el Viejo y el Nuevo Mundo. Aunque el curtido era una operación de tecnología relativamente baja, todavía requería algunas herramientas especializadas, como cuchillos para pulir, raspadores y cubas de remojo. Hasta finales del siglo XIX, todos los productos químicos para el bronceado eran derivados de plantas, como la corteza de cicuta, roble o zumaque. Los curtidores salaban las pieles, las remojaban en cal para depilarlas, las limpiaban en una solución ácida, por lo general estiércol, y luego empapaban las pieles en soluciones cada vez más fuertes de tanino vegetal.

A finales del siglo XIX, se hizo posible el bronceado químico. En este método, el agente curtiente es sulfato de cromo. El proceso se descubrió en 1858, y la primera producción comercial de cuero curtido al cromo se realizó en Nueva York en 1884. Aunque el método inicial tenía algunos inconvenientes, el curtido al cromo reemplazó rápidamente al curtido vegetal. A medida que la industria se desarrolló en el siglo XX, el proceso de curtido se mecanizó cada vez más. Las grandes máquinas hicieron posible un gran volumen. Las curtidurías anteriores generalmente estaban ubicadas cerca de una fuente de materiales de curtido vegetal, como las muchas que crecieron en Virginia, Tennessee y Carolina del Norte en los Estados Unidos debido a la disponibilidad de madera de castaño. A principios del siglo XX, los taninos vegetales se importaban en grandes cantidades de América del Sur y los ingredientes para el curtido al cromo no estaban vinculados a ninguna localidad en particular. Por lo tanto, las curtidurías podrían construirse en cualquier lugar y centrarse en la región del medio oeste de los Estados Unidos, lugar de la mayoría de los sacrificios de carne de res. Al entrar en el siglo XXI, la industria del curtido en los Estados Unidos está disminuyendo a medida que los bajos costos laborales en otras partes del mundo hacen que los cueros importados sean más económicos.

El cuero tiene muchos usos y viene en muchas formas, desde cuero de vaca grueso y resistente para correas y arneses hasta cuero suave de cabrito para guantes. El cuero de zapatos más común hasta el siglo XIX habría sido un tipo muy pesado para fabricar botas resistentes. Por motivos prácticos, tanto hombres como mujeres en Europa también usaban zapatos de madera o zapatos con suela de hierro llamados pattens para izar al usuario sobre el barro y la suciedad. Desde la época de Luis XIV hasta principios del siglo XIX, los zapatos de hombre estaban más sujetos a los caprichos de la moda que los de las mujeres, ya que los pies de las mujeres solían estar cubiertos por voluminosas faldas. La excepción fueron los zapatos de baile. Ambos sexos de las clases altas anhelaban zapatos planos elegantes y elegantes para bailes y fiestas. Fue por este tipo de calzado que el charol se hizo popular por primera vez. El proceso para hacer charol fue inventado en 1799 por un inglés, Edmund Prior. Prior patentó un proceso para pintar cuero con tintes y aceite hervido, y terminarlo con un barniz de aceite. En 1805 se otorgó otra patente, esta vez a un Mollersten, por una técnica de acabado de cuero utilizando aceite de linaza, aceite de ballena, grasa de caballo y negro lámpara. La superficie brillante, negra e impermeable que ofrece este cuero patentado o "japonés" provocó una moda en Inglaterra y en el extranjero. El charol apareció comercialmente por primera vez en 1822 y siguió siendo popular de forma cíclica hasta la actualidad. Los primeros cueros de charol se habrían fabricado con cueros finos, como el de ternera o cabrito. El cuero se curtió mediante el proceso habitual para la fabricación de cuero negro para zapatos. A partir de ahí, el curtidor cubrió cuidadosamente el cuero con un barniz impregnado de tintes y otros ingredientes. Una patente de 1854 describía los ingredientes del barniz como "aceite, ámbar, azul de Prusia, litargirio, albayalde, ocre, merlán, asfalto y, a veces, copal". En la práctica, muchos curtidores mantuvieron en secreto su receta de barniz, e incluso los ingredientes enumerados en las solicitudes de patente pueden haber sido falsificados para disuadir a los competidores. El aceite de linaza de suficiente pureza y el tinte conocido como azul de Prusia parecen haber sido la base de la mayoría de los acabados de charol. Comenzando con un cuero negro fino, el curtidor acumuló capas de barniz, aplicando hasta 15 capas, secando el cuero al sol o en una estufa en el medio. El truco consistía en conseguir un acabado liso, duro y algo elástico, para que la piel no se agrietara más tarde. El proceso moderno de producción de charol no es muy diferente, excepto en la mecanización, del utilizado en el siglo XIX. Existe el mismo problema de encontrar un equilibrio entre un acabado duro y uno flexible, y los fabricantes utilizan diferentes recetas y técnicas.

Materias primas

Las primeras pieles de charol siempre empezaron con una piel de excelente calidad. Debido a que los barnices que se usan hoy en día funcionan mejor que las primeras fórmulas de aceite de linaza, ahora casi cualquier cuero de calidad puede recibir un acabado patentado. La mayor parte del charol de hoy comienza con piel de ganado. El acabado es una mezcla de poliuretano y acrílico. Estos dos materiales tienen características diferentes. El poliuretano da un acabado duro, brillante y duradero, pero el acrílico da como resultado un producto final más flexible. Entonces, los químicos del cuero combinan los dos para obtener cualidades óptimas. El acabado real utilizado será diferente de una curtiduría a otra, y quizás de un lote a otro. El material de acabado también está impregnado de tinte negro. Las fórmulas de los tintes también varían mucho de una planta a otra. Otras materias primas son comunes a la fabricación de cuero en su conjunto:sal para curar las pieles; desinfectantes; cal u otros productos químicos cáusticos para depilar; varios ácidos y sales para descalcificar las pieles y llevarlas al equilibrio de pH adecuado para el bronceado; sales curtientes de cromo y agua para diversas etapas.

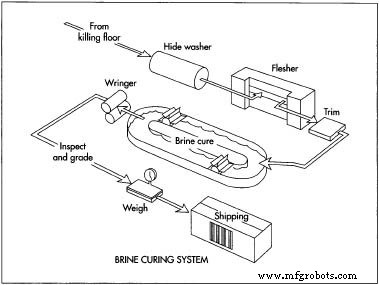

Las pieles de animales deben curarse para evitar la descomposición.

Las pieles de animales deben curarse para evitar la descomposición.

El proceso de fabricación

Preparando la piel

- 1 La piel que se utiliza suele ser de vaca, y se produce como subproducto de la industria cárnica en la mayoría de los casos. Es decir, el ganado se sacrifica principalmente por su carne y luego la piel se vende a una curtiduría. La piel es removida por trabajadores calificados que la cortan con cuidado para preservar su integridad. Cualquier corte o marca perdida puede afectar seriamente la calidad de la piel. Horas después de la remoción, la piel comenzará a descomponerse debido a la gran cantidad de organismos tanto del lado del cabello como del lado de la carne. Entonces la piel se conserva inmediatamente en sal. Las pieles pueden simplemente colocarse, cubrirse con sal por ambos lados y la siguiente piel apilarse en la parte superior. Alternativamente, en un gran matadero comercial, las pieles se toman del piso de matanza y se envían a través de una máquina enfriadora. Esta es una lavadora de tambor grande que limpia la suciedad y el estiércol de la superficie y reduce la temperatura de la piel para que la grasa adherida se solidifique. A continuación, los trabajadores pasan las pieles a través de otro instrumento llamado máquina de descarnado. Un par de trabajadores alimentan las pieles una a la vez a través de los cilindros de la máquina de descarnado, donde el estiércol se vierte en un recipiente y la grasa y la carne restantes en otro recipiente separado. La grasa y la carne pueden venderse en el matadero. Las pieles limpias se cargan luego en una tina de salmuera.

En el almacén

- 2 Una vez que las pieles se han curado en salmuera durante al menos 24 horas, el matadero las envía a la curtiduría. En los Estados Unidos, la mayoría de las curtidurías mantienen grandes almacenes para cueros curados y pueden almacenar cueros hasta un año antes de cualquier procesamiento posterior. Esta práctica cambió a fines de la década de 1970, y ahora la mayoría de las curtidurías domésticas trabajan con el principio de fabricación "justo a tiempo", manteniendo muy poco cuero en stock. Entonces, aunque las pieles curadas se pueden conservar durante bastante tiempo antes del curtido, en las prácticas actuales, podrían pasar directamente al siguiente paso.

Remojar, pelar y moler

- 3 Los cueros curados se someten a varios pasos en la curtiduría antes de que estén listos para el curtido. Estos colectivamente se denominan operaciones de "ribera". El tiempo total en la ribera es de 12 a 24 horas. El término ribera se deriva de una práctica antigua, cuando la piel se colgaba sobre un tronco curvo especial o una mesa conocida como viga para el

Para hacer charol, el cuero curtido se recubre tres veces con una solución de poliuretano / acrílico y luego se aspira secado para sellar el revestimiento al cuero. Se agrega tinte a la capa intermedia para darle al charol su aspecto negro brillante. depilación. Los primeros trabajadores de la curtiduría sumergen las pieles curadas en agua fría en una tina o tambor. Esto elimina la sal del curado con salmuera. O si las pieles se han curado en sal seca, las rehidrata. Luego se agrega cal u otro químico cáustico al remojo, para aflojar el cabello. Las pieles se hinchan en esta etapa, volviéndose blanquecinas y gomosas. Luego, las pieles pasan por un paso llamado bateo. Al batir, se elimina el pelo, la grasa y otras partículas no deseadas. También reduce lentamente el pH de las pieles, de muy alcalino a neutro o ligeramente ácido. Las pieles se lavan y luego se colocan en un baño de agua tibia con algunas sales de calcio y una enzima. Se vierte más agua tibia en el baño, aumentando gradualmente la temperatura. La acción de la enzima reduce la alcalinidad de la piel. La grasa también se descompone. Poco a poco, la temperatura del agua disminuye. Las pieles se lavan hasta eliminar todo el pelo, la grasa y los productos químicos.

Para hacer charol, el cuero curtido se recubre tres veces con una solución de poliuretano / acrílico y luego se aspira secado para sellar el revestimiento al cuero. Se agrega tinte a la capa intermedia para darle al charol su aspecto negro brillante. depilación. Los primeros trabajadores de la curtiduría sumergen las pieles curadas en agua fría en una tina o tambor. Esto elimina la sal del curado con salmuera. O si las pieles se han curado en sal seca, las rehidrata. Luego se agrega cal u otro químico cáustico al remojo, para aflojar el cabello. Las pieles se hinchan en esta etapa, volviéndose blanquecinas y gomosas. Luego, las pieles pasan por un paso llamado bateo. Al batir, se elimina el pelo, la grasa y otras partículas no deseadas. También reduce lentamente el pH de las pieles, de muy alcalino a neutro o ligeramente ácido. Las pieles se lavan y luego se colocan en un baño de agua tibia con algunas sales de calcio y una enzima. Se vierte más agua tibia en el baño, aumentando gradualmente la temperatura. La acción de la enzima reduce la alcalinidad de la piel. La grasa también se descompone. Poco a poco, la temperatura del agua disminuye. Las pieles se lavan hasta eliminar todo el pelo, la grasa y los productos químicos.

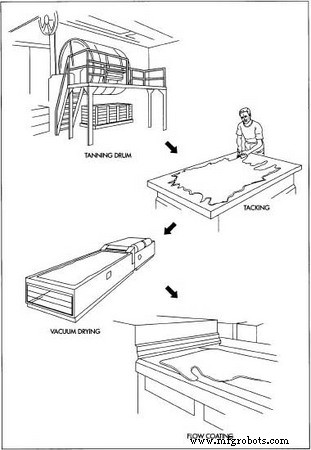

Bronceado

- 4 Ahora las pieles están listas para el bronceado. Los trabajadores los cargan en un enorme tambor giratorio. El tambor se llena con la solución de bronceado, hecha de sales de cromo en agua. Las pieles se sumergen en la solución de bronceado durante ocho a 12 horas. La acción química del cromo transforma la piel en cuero. Los tintes en la solución también dan color al cuero. En el caso del charol, suele ser negro. Los trabajadores quitan el cuero después del tiempo apropiado en el baño y lo envían a un área de secado durante al menos 24 horas.

Finalizando

- 5 Todos los pasos anteriores se aplican a cualquier cuero. Solo en el acabado se transforma el cuero en el producto específico del charol. En los Estados Unidos, una técnica de acabado común solía ser una aplicación en aerosol del poliuretano y / o acrílico. Pero debido a las preocupaciones sobre la contaminación del aire, la mayoría de los acabados de charol se realizan mediante algún tipo de dispersión acuosa, es decir, una aplicación líquida. Un método común es utilizar una máquina llamada revestidora de flujo. Los trabajadores cargan un tanque sobre una cinta transportadora con el poliuretano / acrílico líquido. Las pieles pasan por debajo del tanque en un cinturón. Una cascada de líquido desbordante golpea la piel que viaja y se recubre con el acabado. A continuación, las pieles terminadas se estiran sobre tablas y pasan a través de un túnel calentado para que se sequen. Dependiendo de la curtiduría y la aplicación particular, el túnel de secado puede utilizar luces infrarrojas o ultravioleta. La primera capa de acabado está formulada para que penetre completamente en el cuero. Después del secado, la piel se vuelve a pasar por el revestidor de flujo, esta vez para una capa intermedia que incluye tinte. Luego se seca como antes y se pasa por una tercera y última capa superior. Esta capa superior es transparente y se seca duro, brillante e impermeable.

Pasos finales

- 6 Después de que se seque la última capa, el cuero está listo para pasar al comprador, probablemente un fabricante de zapatos. A pesar de todo lo que ha pasado, el cuero sigue en su forma original. No se ha cortado excepto quizás para recortar algunas áreas gruesas o dañadas. El fabricante de zapatos lo corta en muchos pedazos, con el menor desperdicio posible.

Control de calidad

El control de calidad difiere de una curtiduría a otra, y depende principalmente de lo que contrata el cliente. Un buen charol no debe agrietarse, el acabado debe estar completamente seco y duro al tacto, no pegajoso y no debe rayarse fácilmente. Una curtiduría totalmente equipada podría realizar ensayos para todas estas condiciones, así como análisis químicos del acabado. Otras curtidurías pueden simplemente inspeccionar visualmente el producto final. Por lo general, el cliente del charol terminado debe acordar con la curtiduría qué pruebas se deben realizar o qué normas debe cumplir el cuero.

Subproductos / Residuos

El curtido del cuero y su acabado en charol genera mucha agua residual. Y si se usa una aplicación de aerosol del acabado, esto crea contaminación del aire. En los Estados Unidos en la década de 1980, la Agencia de Protección Ambiental (EPA) endureció sus estándares para las emisiones al aire de las curtidurías y, como resultado, la mayoría ahora usa aplicaciones de acabado a base de agua. Las curtidurías deben encontrar formas de lidiar con las aguas residuales, que están muy contaminadas con productos químicos. El agua se puede limpiar en una instalación de tratamiento de aguas residuales. Luego, el agua limpia puede ser reutilizada por la curtiduría. Algunos subproductos del cuero también se pueden reutilizar. Las sobras de cuero crudo se pueden vender como masticables para perros. El pelo de desecho, la grasa y otros sólidos animales se pueden recolectar y convertir en fertilizante. Aunque el curtido es una industria que tiene reputación de contaminar y de tener olores desagradables, es posible que una planta dedicada a reciclar sus desechos tenga un impacto ambiental mínimo.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- Lux Research pregunta:¿Qué valor tiene esa patente?

- Caso de patente:Entdeckung biologischer Zusammenhänge, Alemania

- EE. UU. ITC:un foro poderoso para propietarios de patentes biológicas

- Cambios en el borrador de la legislación de la UE que introducen una exención de fabricación para la exportación a los CCP

- China establecerá un vínculo de patente

- Biológicos y biosimilares:innovador frente a competidor

- Sony presentó una patente para teléfonos inteligentes con pantalla transparente de doble cara

- UC amplía la demanda de patentes contra minoristas y fabricantes