Tapa de alcantarilla

Antecedentes

El subsuelo de una ciudad importante está repleto de servicios públicos subterráneos:alcantarillas, desagües pluviales, túneles de vapor y corredores de servicios públicos. Las vías de acceso, llamadas pozos de inspección, se excavan hasta estos conductos subterráneos a intervalos regulares para permitir que los trabajadores de mantenimiento lleguen a ellos. Se requieren pozos de registro para que las personas puedan limpiar, inspeccionar o reparar los servicios públicos subterráneos. Las alcantarillas pueden ser bastante superficiales o tan profundas como 70 pisos en el tercer túnel de suministro de agua de la ciudad de Nueva York. Las tapas de alcantarilla son las placas redondas de hierro hundidas en las calles y aceras que evitan que los transeúntes caigan por las alcantarillas.

Las tapas de las alcantarillas deben tener un mínimo de 22 pulgadas (56 cm) de diámetro, pero pueden tener hasta 60 pulgadas (1,5 m) de diámetro. La cubierta promedio pesa entre 250 y 300 lb (113-136 kg). Es importante que las tapas de registro de alcantarillado sean pesadas, ya que las alcantarillas pueden producir gas metano que podría empujar las tapas livianas fuera del camino, dejando que los gases nocivos lleguen a la calle.

Historial

Tan pronto como la gente comenzó a vivir en las ciudades, el problema de qué hacer con los desechos humanos se convirtió en un problema. Las primeras ciudades se construyeron a lo largo de grandes ríos que servían como alcantarillas abiertas. Esto fue poco satisfactorio debido a las plagas periódicas que resultaron del exceso de desechos humanos en contacto cercano con las personas. Los ingenieros civiles romanos resolvieron este problema con la invención del alcantarillado subterráneo. Las alcantarillas romanas, excavadas a mano y revestidas de ladrillos, recogían los desechos de una ciudad y los depositaban río abajo. Los romanos construyeron vías de acceso a estas alcantarillas para permitir la limpieza periódica. Las tapas de alcantarilla de piedra que coronaban estas vías de acceso todavía se pueden ver en la antigua ciudad romana de Jerash en Jordania.

Pasaría bastante tiempo hasta que la civilización moderna alcanzara el nivel de los romanos. La construcción del sistema de alcantarillado de Chicago comenzó en 1856. La ciudad de Nueva York solo tenía 200 millas (320 km) de línea de alcantarillado colocadas en 1870, en comparación con las 6.200 millas (10,000 km) de la actualidad. Las primeras alcantarillas con tapas probablemente se construyeron a principios del siglo XIX, no para alcantarillado sino para tuberías de agua o gas de la ciudad. Se sabe que ninguna de las cubiertas de estas alcantarillas sobrevive hasta el presente.

Materias primas

Las tapas de registro están hechas de hierro fundido. Hierro fundido significa que el hierro se funde y luego se vierte, o se vierte, en un molde. Las tapas de registro típicas se funden con hierro fundido gris. El hierro fundido dúctil, debido a su mayor resistencia, se utiliza para tapas de registro especiales, como las que se encontrarían cerca de las terminales de aviones. El hierro fundido gris consta del elemento hierro y los elementos de aleación carbono y silicio. Los agentes de aleación, principalmente carbono, dan al hierro fundido su resistencia y durabilidad. El hierro fundido dúctil se produce agregando manganeso al hierro fundido. El manganeso hace que el carbono del hierro forme nódulos en lugar de escamas, lo que le da al hierro fundido dúctil su mayor resistencia y maleabilidad.

Además del hierro, la otra materia prima necesaria para hacer tapas de alcantarilla es arena verde, que es arena unida con arcilla. La arena verde se utiliza para producir los moldes en los que se vierte el hierro fundido. La mezcla de arena consta de aproximadamente 90% de arena de sílice, 4-10% de arcilla, 2-10% de materia orgánica (por ejemplo, carbón) y 2-5% de agua. La arena no es de color verde. El verde se refiere al hecho de que se le permite permanecer húmedo durante el proceso de fundición.

Diseño

Cada tapa de alcantarilla, desde la más simple hasta la más ornamentada, se modela primero en madera o aluminio. El modelo se utiliza para hacer el molde en el que se va a verter el hierro fundido. Los diseños que se han creado para la superficie de las alcantarillas son tan variados como los hábiles artesanos que los crearon. Todas las tapas de registro son redondas porque un objeto redondo no se puede dejar caer en un agujero redondo del mismo diámetro. Esto es vital ya que el peso de la boca de acceso podría matar fácilmente a un trabajador que se encuentre debajo de ella. Las tapas de alcantarilla redondas también son más fáciles de mover en la superficie, ya que se pueden enrollar. Hay cubiertas rectangulares para cajas de servicios públicos, pero no se instalan sobre registros.

El

proceso de fabricación

Todas las piezas fundidas, incluidas las tapas de registro, se fabrican en grandes fábricas llamadas fundiciones. La chatarra de acero entra en la fundición, se funde y se alea, y sale como fundición de hierro. El hierro fundido está en todas partes. Un hogar típico en los Estados Unidos contiene alrededor de 2,000 lb (900 kg) de fundición de hierro, principalmente como accesorios de tubería, pero también en hornos y acondicionadores de aire. El proceso de fundición consta de cinco pasos:creación de patrones, preparación del molde, fusión / vertido, enfriamiento y acabado.

Creación de patrones

- 1 Los patrones de pozo están tallados en madera o mecanizados en aluminio. Los modelos de aluminio se utilizan para grandes tiradas de producción debido a su mayor durabilidad. Los patrones están diseñados para ser un poco más grandes que la tapa de registro terminada para permitir la contracción a medida que se enfrían las piezas fundidas. Se requieren dos patrones, uno para la mitad superior de la tapa y otro para la mitad inferior, para cada pozo. La mitad superior del patrón generalmente se proporciona con un diseño decorativo, aunque el diseño generalmente se limita a un patrón básico de gofre, tejido de canasta o círculo concéntrico en los tiempos modernos. Antes de 1950, los patrones podrían haber sido cualquier cosa, desde estrellas fugaces hasta horizontes urbanos. La mitad inferior del molde puede ser simplemente plana, o puede estar diseñada con un patrón de tela de araña tridimensional para proporcionar una resistencia mucho mayor sin aumentar el peso de la cubierta a un grado que haría que mover la cubierta no fuera práctico.

Preparación del molde

- 2 Los moldes de arena se crean colocando las dos mitades del modelo de pozo en cajas llamadas matraces para que los modelos formen la base de la caja. El matraz superior se conoce como cope mientras que el matraz inferior se conoce como arrastre. La arena verde se empaqueta firmemente en los matraces para crear los dos moldes. El molde superior contiene orificios (conocidos como elevadores o bebederos), en los que se verterá el hierro fundido, y conductos de ventilación que permiten que los gases escapen del molde. Para una tapa de alcantarilla, estos elevadores y respiraderos se pueden crear simplemente colocando un trozo de madera verticalmente en el matraz y retirándolo una vez que la arena se haya empacado en el matraz. El elevador no suele conducir directamente al molde. El elevador se conecta a los canales, canales horizontales en la "línea de partición" (el plano donde se unen las dos mitades del molde). El uso de canales permite que el metal fundido se alimente al molde en más de un lugar, lo que ayuda a evitar que se formen huecos en la pieza final.

- 3 Una vez que se eliminan los patrones, los fondos de los matraces son una imagen hueca de las mitades superior e inferior de la tapa de la boca de acceso. Las mitades inferior y superior del molde se ensamblan luego en un "matraz de arrastre", un gran marco de metal.

- 4 Algunas piezas fundidas se hacen con arena unida con una resina química que es termoendurecible, lo que significa que debe calentarse para que se fije. Este proceso tiene algunas ventajas, ya que los moldes se pueden construir muy rápidamente y requieren menos mano de obra. Estos tipos de moldes son ideales para la automatización cuando se van a realizar grandes cantidades de fundición. Sin embargo, las tapas de registro no suelen producirse en las cantidades que justificarían la automatización.

Derretir / verter

- 5 Los hornos de cúpula, de arco eléctrico, de reverberación, de inducción y de crisol se utilizan comúnmente para fundir la chatarra de acero que la mayoría de las fundiciones utilizan para producir hierro fundido. El

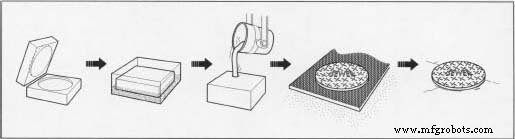

La fabricación de una tapa de registro mediante un molde de arena. La chatarra de acero se coloca en el horno y se funde a aproximadamente 2700 ° F (1500 ° C).

La fabricación de una tapa de registro mediante un molde de arena. La chatarra de acero se coloca en el horno y se funde a aproximadamente 2700 ° F (1500 ° C). - 6 A continuación, se añaden al hierro fundido todos los metales de aleación y el fundente necesarios. El propósito del fundente es unirse con las impurezas creando un producto de desecho llamado "escoria". Debido a que la escoria es más liviana que el hierro, flota hasta la parte superior del hierro fundido y se puede eliminar.

- 7 El hierro fundido se recoge en una cuchara grande de metal. Trabajando a distancia para evitar salpicaduras de hierro fundido, los trabajadores de la fundición inclinan el cucharón de modo que el hierro se vierte en el molde de arena a través del tubo ascendente (o bebedero). El elevador está diseñado para contener hierro fundido adicional. A medida que la pieza se enfría y se contrae, el exceso de metal llena el molde. Debido a que la temperatura del hierro fundido es mucho más alta que la temperatura de autoignición de los materiales orgánicos en la arena verde, los materiales orgánicos se queman y consumen todo el oxígeno presente en el molde. Esto evita la oxidación de la tapa de registro. Los trabajadores de la fundición vigilan los productos de escape que salen del molde para asegurarse de que los gases no queden atrapados en el molde, donde podrían causar burbujas en la fundición.

Refrigeración

- 8 El metal tarda aproximadamente una hora y media en enfriarse lo suficiente como para poder sacarlo del molde. El enfriamiento completo tarda aproximadamente un día.

- 9 En las grandes fundiciones, la fundición y el molde enfriados se colocan en una rejilla vibratoria y se sacuden hasta quitar toda la arena. En una pequeña fundición, un trabajador podría realizar el mismo proceso con un cepillo de alambre.

- 10 La manipulación de la arena usada de los moldes w puede ser un gran dolor de cabeza para el personal de fundición, ya que se pueden generar enormes cantidades durante el proceso de fundición. Después de cada uso, la arena se clasifica en un ciclón para eliminar la que sea demasiado fina para ser reutilizada y para tamizar toda la escoria metálica que pueda estar presente.

Finalizando

- 11 Si bien el acabado puede ser una gran parte del proceso de fundición para fundiciones complejas, las tapas de registro no requieren mucho acabado. En su mayor parte, todo lo que se requiere es quitar las guías, las puertas y las contrahuellas (los canales en los que se vertió el hierro fundido se convierten en pequeñas estalagmitas en las tapas de registro terminadas), granallar la superficie y luego mecanizar las superficies de apoyo para asegúrese de que la cubierta quede plana en su marco.

Control de calidad

El hierro fundido generalmente se fabrica con chatarra de acero. Como las materias primas no están controladas, las casas de fundición deben analizar cuidadosamente el metal fundido antes de usarlo para asegurarse de que contiene los porcentajes adecuados de hierro, carbono y metales de aleación. Después de la fundición, se debe probar la resistencia y ductilidad de los hierros fundidos para asegurar que las tapas de registro hechas de hierro funcionen como se diseñaron. La resistencia y ductilidad se evalúan fundiendo muestras de prueba de barra del mismo metal utilizado para fundir las tapas de registro. Las barras se colocan en un tensiómetro que tira de sus extremos hasta que se rompen o se alargan más allá de su límite elástico; el límite elástico es el punto al que se puede tirar de la barra y aún así recuperar su forma original si se libera la tensión. El hierro fundido dúctil generalmente puede resistir entre un 2% y un 10% de elongación antes de romperse. El hierro fundido gris es frágil y, por lo tanto, se romperá antes de alargarse significativamente. Los ingenieros que diseñan productos fabricados con hierro fundido gris siempre deben tener en cuenta que, debido a que el producto es frágil, se romperá sin avisar si está sobrecargado. Como esto podría causar un desastre, los componentes de hierro fundido generalmente tienen factores de seguridad mucho más altos que los componentes de hierro dúctil.

Subproductos / Residuos

Las emisiones gaseosas, como monóxido de carbono, sulfuro de hidrógeno, dióxido de azufre, óxido nitroso y benceno se producen cuando el hierro fundido entra en contacto con la arena verde. En el pasado, el plomo se usaba a menudo como aglutinante en algunos tipos de moldes. El vertido de estos moldes usados creó problemas de contaminación por metales pesados. Las piezas fundidas ligadas a resina producen compuestos orgánicos volátiles cuando se hornean para fraguar.

La mayor parte de la arena en la arena verde se puede reciclar en nuevos moldes. Sin embargo, un cierto porcentaje de la arena se vuelve demasiado fina durante las operaciones de fundición y debe desecharse.

El futuro

Es poco probable que el proceso de producción de tapas de registro cambie mucho en el futuro. Tampoco es probable que se utilicen materiales alternativos para producir tapas de registro, ya que el hierro fundido es extremadamente económico. La interesante perspectiva de las tapas de alcantarilla implica el diseño asistido por computadora y la fabricación asistida por computadora (CAD-CAM). Con CAD-CAM, los diseñadores de tapas de registro pueden producir patrones intrincados que se pueden cortar de moldes de plástico con maquinaria automática. No será necesario que un artesano bien pagado pase días o semanas creando modelos particularmente intrincados para tapas de alcantarilla especiales. Una vez que el diseño está listo, el modelo se puede cortar en solo unos minutos. Puede que se acerque una época dorada del diseño de tapas de alcantarilla. En lugar de círculos aburridos y utilitarios, las tapas de alcantarilla pueden agregar una vez más un toque de arte a las calles y aceras de la ciudad.

Dónde obtener más información

Libros

Baumeister, Theodore y col. Manual estándar de Marks para ingenieros mecánicos. 8ª ed. Compañía de libros McGraw Hill, 1979.

Davis, J. R., ed. Manual de especialidades de ASM, Hierros fundidos. ASM International, 1996.

Melnick, Mimi. Tapas de alcantarilla. Cambridge:The MIT Press, 1994.

Samokhin, V. S., ed. Manual de diseño de sistemas de aguas residuales. Nueva York:Allerton Press, Inc., 1986.

Otro

Página web de Architectural Iron Company. 28 de septiembre de 2001.

Alcantarillas del mundo unidas. 28 de septiembre de 2001.

Jeff Raines

Proceso de manufactura

- ¿Qué es el hierro galvanizado?

- Plancha para ropa

- Estufa de hierro fundido

- Hierro

- Negro:una improvisación

- Hierro forjado frente a hierro fundido

- ¿Qué es una barra de hierro?

- Introducción a las fundiciones de hierro fundido

- ¿Qué es la fundición CI?

- Entendiendo el hierro forjado

- Varios métodos de proceso de fabricación de acero.