2 Unidad 1:Acarreo de la cabeza

Objetivo

Después de completar esta unidad, debería poder:

- Describa cómo desplazar el cabezal del molino.

- Explicar cómo indicar el tornillo de banco.

- Explique el uso de las pinzas de resorte.

- Describa la diferencia entre el fresado ascendente y el fresado convencional.

- Explicar cómo usar un buscador de bordes.

- Describe cómo configurar correctamente la caja de cambios de cambio rápido.

- Describe cómo cuadrar el stock.

- Describa el fresado frontal.

- Describa la sujeción avanzada.

Herramientas para Tramming

Un indicador de carátula es una herramienta de precisión que se utiliza para medir pequeñas cantidades de deflexión entre dos superficies.

Al desplazar, se usa un indicador de carátula adjunto al mandril para determinar la orientación del cabezal del molino con respecto a la mesa del molino. La misma llave que se usa para apretar y aflojar la caña se puede usar para ajustar los diversos pernos en el cabezal del molino.

Indicador de cuadrante utilizado para desplazar el cabezal.

Tracking the Mill Head

El desplazamiento asegura que el cabezal del molino esté perpendicular a los ejes X e Y de la mesa del molino. Este proceso asegura que las herramientas de corte y las superficies de fresado estén perpendiculares a la mesa. El desplazamiento adecuado también evita que se formen patrones irregulares al fresar.

Un indicador de cuadrante adjunto al husillo para alineación precisa del cabezal del molino.

La cabeza de un molino vertical puede inclinarse de adelante hacia atrás y de lado a lado. Ocasionalmente, estos ajustes pueden derivar. El cabezal del molino debe revisarse y ajustarse periódicamente, asegurándose de que el husillo esté perpendicular a la mesa.

- Retire el tornillo de banco de la mesa de fresado.

- Adjunte un indicador de cuadrante al husillo y desplace el cuadrante a seis pulgadas del eje del husillo. Asegúrese de que la sonda indicadora esté hacia abajo.

- Levante la mesa de la fresadora de modo que cuando entre en contacto con el indicador, el indicador lea entre 0,005 y 0,010 pulgadas. Esta lectura se denomina precarga.

- Coloque el indicador de cuadrante para que sea visible, luego ajuste el bisel a cero.

- Gire manualmente el eje mientras observa el indicador.

- Si la lectura en el indicador de cuadrante permanece en cero, el eje está alineado.

- Si la lectura no es cero, continúe desplazando el cabezal como se muestra a continuación.

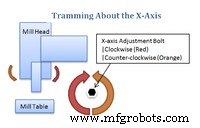

Proceso de transporte para el eje X

- Para moverse alrededor del eje x (la dirección de izquierda a derecha del banco del molino mirando hacia el frente del molino), afloje los seis pernos (tres en cada lado del molino) con la llave de molino.

Ubicación de los pernos que se aflojarán para permita que la cabeza gire sobre el eje X.

- Después de aflojar los pernos, vuelva a apretarlos a mano más ¼ de vuelta con la llave de molino.

- El perno de ajuste que mueve el cabezal del molino hacia arriba y hacia abajo alrededor del eje x está ubicado en la parte posterior del molino.

Perno de ajuste utilizado para colocar el cabezal del molino verticalmente alrededor del eje X.

- Se utilizan dos transportadores para indicar la alineación general. El transportador más grande en la cabeza del molino tiene una flecha indicadora roja que debe alinearse con el marcador cero en el transportador curvo en el cuerpo del molino. Esto solo proporciona una guía general, la lectura del indicador de cuadrante es necesaria para una alineación precisa.

- Coloque el indicador de cuadrante en la parte trasera de la mesa. Ponga a cero el indicador de carátula (precargado en 0.005″ a 0.010″). Asegúrese de medir en una superficie impecable de la mesa del molino. Puede ser necesario cambiar la mesa para evitar los huecos que hay en la mesa.

Dial que indica alrededor del cabezal del molino X- eje.

- Con el cuadrante puesto a cero y el eje en punto muerto, gírelo de modo que el indicador de cuadrante quede ahora en la parte delantera de la mesa, idealmente un giro de 180 grados. Asegúrese de agarrar la abrazadera que está unida al eje (para evitar alterar la configuración vertical del dial).

- Tenga en cuenta la dirección en la que gira el dial para determinar la dirección en la que debe moverse el cabezal del molino. Un movimiento en el sentido de las agujas del reloj requiere que el cabezal del molino se ajuste hacia arriba, mientras que una lectura en el sentido contrario a las agujas del reloj requiere que el cabezal del molino se ajuste hacia abajo.

Ajuste del cabezal del molino sobre el eje X .

- El diagrama anterior muestra cómo el movimiento del perno de ajuste se correlaciona con el movimiento en el cabezal del molino. Una vez que tenga confianza en la dirección correcta, debe girar el perno de ajuste, ajuste el cabezal de la fresadora de manera que se alcance la mitad de la diferencia entre las medidas trasera y delantera. Por ejemplo, si la lectura trasera es cero y la lectura delantera es 0,010″, ajuste el cabezal de la fresadora de modo que el dial lea 0,005″ más cerca de cero.

- Después de completar el primer ajuste, vuelva a poner a cero el indicador de cuadrante. Se recomienda poner a cero la misma posición para evitar confusiones, sin embargo, no es necesario. Continúe el proceso de ajuste hasta que la diferencia entre la parte delantera y la trasera no supere las 0,002 pulgadas.

- Una vez que esté satisfecho con las lecturas, vuelva a apretar los pernos que se aflojaron, apretándolos uniformemente en rotación para evitar cambios en la alineación. Vuelva a verificar la medida entre la parte delantera y la trasera para asegurarse de que la cabeza del molino no se haya movido significativamente al apretar.

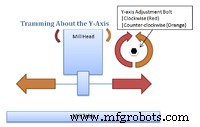

Proceso de transporte para el eje Y

- Para comenzar a desplazarse sobre el eje y, hay cuatro pernos en la parte delantera del molino que deben aflojarse para permitir el movimiento del cabezal del molino. Los pernos se deben aflojar y luego volver a apretar un poco más que a mano (alrededor de ¼ de vuelta después de apretar a mano con la llave apropiada).

Ubicación de los pernos que se aflojarán para permita que la cabeza gire sobre el eje Y.

- El perno de ajuste para mover el cabezal de la fresadora hacia la izquierda y hacia la derecha sobre el eje y se muestra en la siguiente figura. Al girar este perno en el sentido de las agujas del reloj y en el sentido contrario a las agujas del reloj, el cabezal del molino se moverá en consecuencia.

Perno de ajuste utilizado para colocar el cabezal del molino alrededor del eje Y.

- La flecha indicadora de los transportadores para moverse alrededor del eje y se encuentra en una placa independiente que está en contacto con el transportador vertical. Esta flecha indicadora y el cero en el transportador vertical se pueden usar para estimar un punto de partida para el transporte.

Ajuste del cabezal del molino sobre el eje Y .

- La figura anterior muestra cómo el perno de ajuste para desplazar el eje Y afecta el cabezal del molino. Use el mismo proceso que se describió para desplazarse sobre el eje x, sin embargo, use las ubicaciones izquierda y derecha del cabezal del molino como puntos de referencia en contraste con la parte delantera y trasera como se hizo anteriormente.

- Una vez que los ajustes estén completos, apriete los pernos en la cabeza del molino y vuelva a verificar las medidas sobre el eje x y el eje y. Es posible que el tranvía en cualquier dirección haya sido alterado por el reajuste de los pernos. Asegúrese de que todas las medidas estén dentro de 0,002 pulgadas. Si las medidas no están dentro de la tolerancia, se deberá volver a realizar el proceso de desplazamiento.

Indicando el tornillo de banco

- La mayoría de las piezas de trabajo se sujetan en un tornillo de banco que se sujeta a la mesa.

- Es importante alinear el tornillo de banco con los ejes de alimentación de la máquina para mecanizar características que estén alineadas con los bordes del material.

- Fije el tornillo de banco en la cama usando pernos en T y asegúrelo cómodamente, mientras aún permite el ajuste del tornillo de banco.

- Instale un indicador de carátula en el husillo de la máquina con la sonda de espaldas al operador.

- Baje el eje y coloque la base de la mesa hasta que la mordaza fija del tornillo de banco toque el indicador. Continúe hasta que el indicador haya registrado la mitad de una revolución.

- Establezca el bisel del indicador de cuadrante en cero.

- Pase el indicador por la cara del tornillo de banco con el avance cruzado.

- El indicador permanecerá en cero si el tornillo de banco está al cuadrado.

- Si el indicador no permanece en cero, vuelva a alinear el tornillo de banco golpeando ligeramente con un martillo blando hasta que el indicador muestre la mitad de su valor anterior.

- Repita el proceso hasta que el indicador de cuadrante muestre cero a través de un recorrido completo de un lado del tornillo de banco al otro.

- Fije los pernos en T de forma segura, sin cambiar la orientación del tornillo de banco. Vuelva a comprobar la alineación del tornillo de banco.

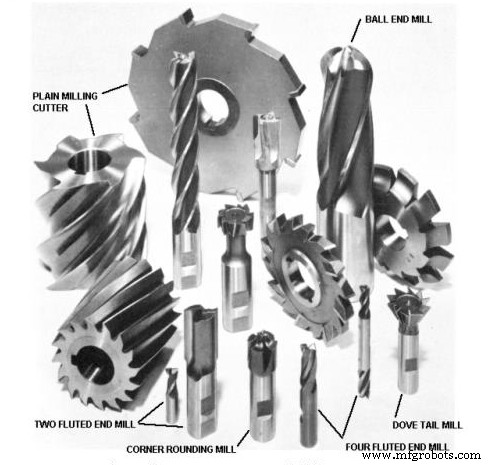

Tipos de fresas

Una variedad de fresas.

- Los cortadores de fresado que tienen ejes macizos se usan generalmente en molinos verticales.

- Las fresas que tienen agujeros en forma de llave se utilizan generalmente en fresas horizontales.

- Las fresas de extremo se utilizan para cortar cavidades, chaveteros y ranuras.

- Se pueden usar dos fresas de extremo acanalado para sumergirse en una pieza de trabajo como un taladro.

- 2 y 3 flautas son generalmente para aluminio, 4 flautas es mejor para acero inoxidable. Más flautas son mejores para cortar, pero tienen un precio más alto.

- Las fresas de extremo con más de dos canales no deben sumergirse en el trabajo.

- Los filetes se pueden producir con fresas de bola.

- Se pueden realizar múltiples funciones, como bordes redondeados, con fresas formadas.

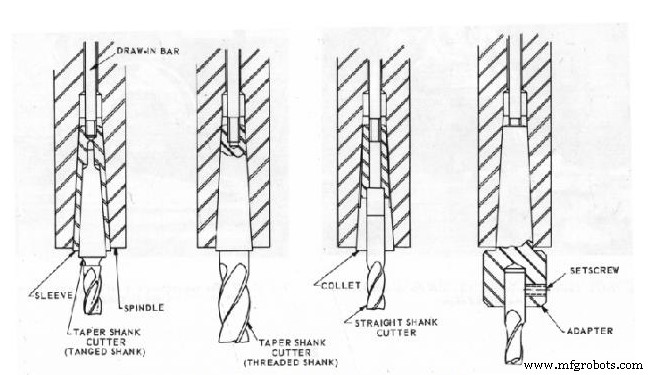

Métodos para retener una fresa de extremo.

Collarines de resorte

- Si es necesario retirar una herramienta, bloquee la pluma en la posición más alta.

- Luego, afloje la barra de tiro con una llave mientras usa el freno.

- Asegúrese de que las roscas de la barra de tracción permanezcan enganchadas en la pinza. Si no están enganchados, el cortador se caerá y podría dañarse cuando se suelte el collar del husillo.

- Para liberar la pinza del husillo, toque el extremo de la barra de tracción.

- Finalmente, desenrosque la barra de tiro del collar.

- Para instalar un cortador diferente, coloque el cortador en un collar que se ajuste al vástago.

- Inserte la pinza en el husillo mientras se asegura de que el chavetero se alinee correctamente con la chaveta en el husillo.

- Comience a enroscar la barra de tracción en el collar mientras sostiene el cortador con una mano. Luego, utilice una llave para apretar la barra de tiro mientras acciona el freno.

Climb vs. Fresado convencional

Es importante conocer la diferencia entre el fresado convencional y el ascendente. El uso de un procedimiento incorrecto puede resultar en cortadores rotos y piezas de trabajo desechadas.

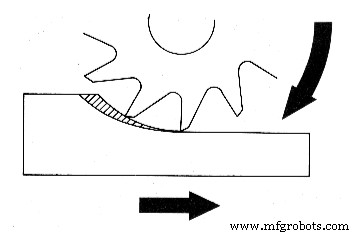

Fresado convencional

- La pieza de trabajo avanza contra la rotación del cortador.

- Por lo general, se prefiere el fresado convencional para los cortes de desbaste.

- El fresado convencional requiere menos fuerza que el fresado ascendente.

- No requiere un eliminador de contragolpes ni guías de mesa ajustadas.

- Recomendado al mecanizar fundiciones y acero laminado en caliente.

- También se recomienda cuando hay una superficie dura que ha resultado de escamas o arena.

Mostrado arriba:fresado convencional

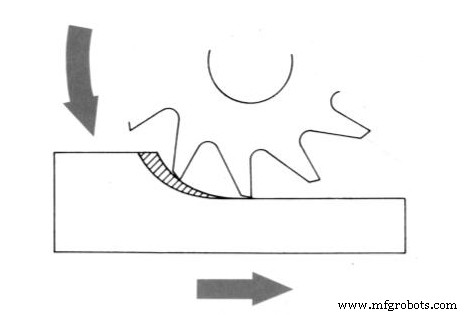

Fresado de subida

- La pieza de trabajo se alimenta con la rotación del cortador.

- Este método da como resultado un mejor acabado. Las virutas no se introducen en la pieza de trabajo, por lo que no dañan el acabado.

- Los accesorios cuestan menos. El fresado ascendente fuerza la pieza de trabajo hacia abajo, por lo que se pueden utilizar dispositivos de sujeción simples.

- El grosor de la viruta tiende a disminuir cuanto más se acerca a un borde, por lo que hay menos posibilidades de que se rompa un borde, especialmente con materiales quebradizos.

- Aumenta la vida útil de la herramienta. La vida útil de la herramienta se puede aumentar hasta en un 50 % debido a la acumulación de virutas detrás de la herramienta.

- Las virutas se pueden quitar más fácilmente ya que caen detrás del cortador.

- Reduce la potencia necesaria en un 20 %. Esto se debe al uso de un cortador de ángulo de ataque más alto.

- No se recomienda si la pieza de trabajo no se puede sujetar de forma segura o si la máquina no puede soportar grandes fuerzas.

- No se puede utilizar para mecanizar fundiciones y acero laminado en caliente.

- Este método puede tirar de la pieza de trabajo hacia el cortador y alejarla del dispositivo de sujeción, lo que puede provocar la rotura de los cortadores y piezas de trabajo desechadas.

Mostrado arriba:Fresado ascendente

Configuración de la velocidad del eje

- La velocidad del husillo cambia según la geometría del tren de transmisión.

- Se puede usar una manivela para ajustar la velocidad del eje en las máquinas más nuevas.

- Para cambiar la velocidad, el husillo debe estar girando.

- La velocidad (en RPM) se muestra en el indicador de cuadrante.

- Hay dos escalas en el indicador de cuadrante para los rangos alto y bajo.

- Se utiliza una palanca para cambiar el rango de la máquina.

- Ocasionalmente, es necesaria una ligera rotación del husillo para que los engranajes se acoplen correctamente.

Uso de un buscador de bordes

- Los bordes de una pieza de trabajo deben ubicarse antes de realizar un trabajo de fresado que requiera gran precisión. Un buscador de bordes ayuda a encontrar los bordes.

- Se recomiendan entre 800 y 1200 rpm del husillo.

- Para usar un buscador de bordes, desplace ligeramente las dos mitades para que se tambaleen mientras giran.

- Mueva lentamente la pieza de trabajo hacia el detector de bordes.

- El buscador de bordes se centrará solo y, de repente, perderá la concentricidad.

- La lectura digital le indica la posición del eje.

- El diámetro del buscador de bordes es de 0,200". Así que sumando o restando la mitad de eso (0.100″) será el centro de la herramienta.

- If centering on the top left, add 0.100″ to the X-axis and subtract 0.100″ from the Y-axis. If centering on the top right, subtract 0.100″ from the X-axis and subtract 0.100″ from the Y-axis.

- Part Reference Zero is when the bit is zeroed on the X and X axes.

- A pointed edge finder is a lot easier, but not as precise. Only use a pointed edge finder if precision is not necessary.

Using the Micrometer Dials

- Most manual feeds on a milling machine have micrometer dial indicators.

- If the length of the feed is known, the dial indicator should be set to that number (thousandths of an inch).

- To free the dial indicator, rotate the locking ring counterclockwise. Set the dial and re-tighten.

- Before setting the dial indicator, ensure that the table-driving mechanism backlash is taken up.

- It is common for newer machines to have digital readouts, which are preferable because they directly measure table position. When using a digital readout, backlash concerns are negated.

Squaring Stock

- When making a square corner, vertically orient a completed edge in the vice and clamp it lightly to the part.

- Place machinist’s square against the completed edge and the base of the vice.

- Align the workpiece with the square by tapping it lightly with a rubber mallet.

- Firmly clamp the vice.

- The top edge of the part is ready to be milled.

Face Milling

- It is frequently necessary to mill a flat surface on a large workpiece. This is done best using a facing cutter.

- A cutter that is about an inch wider than the workpiece should be selected in order to finish the facing in one pass.

Shown above:Face milling

Milling Slots

- Square slots can be cut using end mills.

- In one pass, slots can be created to within two one-thousandths of an inch.

- Use an end mill that is smaller than the desired slot for more accuracy.

- Measure the slot and make a second pass to open the slot to the desired dimension.

- The depth of cut should not exceed the cutter diameter.

Advanced Workholding

- Use a v-block to secure round stock in a vice. It can be used both horizontally and vertically.

- Clamping round stock in a v-block usually damages the stock.

- Collet blocks are made to hold round workpieces.

- To mill features at 90 degree increments, use a square collet block.

- To mill features at 60 degree increments, use a hexagonal block.

- It is easiest to set up stock when the features are perpendicular or parallel to the edges of the workpiece. It is more difficult to set up a workpiece when features are not parallel or perpendicular to the edges. Sometimes, an angle plate can be used to mill stock at any desired angle.

- Parts that don’t fit well in a vise can be directly secured to the table with hold-down clamps.

- Use parallels to create a gap between the work and bed.

- Slightly tilt the clamps down into the work.

- Rotary tables can be put on the bed to make circular features.

- Rotary tables allow rotation of the workpiece.

- Use a dial indicator to precisely control the angle of rotation.

- Use a ball for irregularly shaped workpieces. Make sure to only take a small cuts to avoid throwing the workpiece out of the vice.

UNIT TEST

- What tool is used for tramming the head?

- Explain the process for the X-axis tramming.

- Explain the process for the Y-axis tramming.

- What is the purpose of indicating the vise?

- Name three types of milling cutters.

- Explain how a spring collet works.

- What is the difference between conventional and climb milling?

- Describe briefly how a rotary table may be centered with the vertical mill spindle.

- Describe briefly how to set spindle speed on the milling machine.

- What tool is used for milling large workpiece surfaces?

Tecnología Industrial

- El 555 IC

- La fórmula cuadrática

- El pestillo D

- El amplificador de base común

- Los matices de Mill Turn and Turn Mill:¡Mire más de cerca!

- La Máquina Molino y sus Diferentes Subcategorías

- Mill Drill Machine – La guía de compra

- Presentamos el aserradero de banda vertical

- ¿Qué es una cabeza aburrida para molino?

- Elija el mejor taladro de fresado para su trabajo

- Comprender los diversos tipos de sujetadores