Tipos de fresas de extremo:elección de la herramienta correcta para el mecanizado

A diferencia de las brocas que solo se mueven en dirección axial, las fresas de mango también están diseñadas para producir cortes laterales, lo que las hace versátiles. Las fresas de extremo se pueden utilizar para crear ranuras, sumergir, taladrar, rastrear y escariar en todas las direcciones. Al seleccionar los tipos de fresas para su aplicación CNC, al menos tres factores influirán en su decisión:la forma deseada, el material de la pieza de trabajo y el acabado de la superficie. Sin embargo, hay más variables en juego.

A continuación, detallamos los diferentes tipos de fresas de extremo y qué considerar al elegir qué tipo es mejor para sus requisitos de mecanizado.

Cómo elegir una fresa de extremo

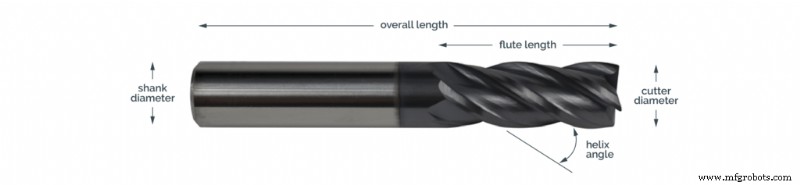

Esta es la geometría básica de una fresa de extremo y los nombres de sus diferentes secciones que usaremos más a menudo en esta discusión:

A menudo, se le pedirá que elija fresas de extremo según su tipo, número de canales y recubrimiento. Estas opciones juegan un papel importante en el éxito de las operaciones de mecanizado.

A menudo, se le pedirá que elija fresas de extremo según su tipo, número de canales y recubrimiento. Estas opciones juegan un papel importante en el éxito de las operaciones de mecanizado.

Comprenda los diferentes tipos de fresas de extremo y sus aplicaciones

| Tipos | Identificación | Aplicaciones |

| Fresas de punta cuadrada | También conocidas como fresas de extremo plano; tienen bordes afilados en las esquinas y generan un ángulo de 90° para producir una ranura de fondo plano | Una herramienta versátil para aplicaciones generales de fresado, incluido el perfilado, el ranurado, el fresado lateral y frontal, y el hundimiento |

| Fresas de mango Weldon | Viene con una sección plana en el vástago para evitar el deslizamiento durante la operación de mecanizado | Para extracción fácil durante el mecanizado de metales duros, como el titanio |

| Fresas de bola | Produzca un radio igual a la mitad del diámetro de la herramienta | Contornos multidimensionales en moldes o troqueles |

| Fresas radiales | También conocidas como fresas de extremo redondeado; tener una punta cuadrada con esquinas ligeramente redondeadas para una distribución uniforme de las fuerzas de corte | Para cortar un radio específico, como en operaciones de fresado de moldes |

| Fresas de acabado de acabado | Un extremo cuadrado junto con un alto número de flautas para crear un acabado de superficie suave | Operaciones de fresado lateral en las que se requiere una gran eliminación de virutas y un acabado suave |

| Fresas de taladro | Un punto de 60 o 90 grados en el extremo de la herramienta con dos o cuatro filos | Punteado, taladrado, fresado y avellanado |

| Fresas de desbaste | Numerosos dientes en las flautas para eliminar una gran superficie a la vez | Para eliminar grandes áreas de material en una sola pasada sacrificando el acabado de la superficie |

| Fresas de mango redondeado | Un perfil de 90° junto con esquinas redondeadas para eliminar bordes afilados sin roturas | Para redondear bordes exteriores afilados de una pieza de trabajo |

| Fresas de mango de corte interior | Un extremo de bola con bordes curvos sobre un vástago largo, que parece una piruleta | Para crear socavaduras durante aplicaciones de mecanizado multieje |

Mida el saliente

El término "sobresalir" representa la longitud total de una fresa de extremo. Un tipo particular de fresa de extremo puede estar disponible en diferentes longitudes. La profundidad de corte requerida determina el stickout ideal. Una protuberancia demasiado corta puede provocar la colisión del mandril del husillo con la pieza de trabajo durante la operación, mientras que una mayor protuberancia puede hacer que el vástago se mueva en la dirección opuesta a la fuerza de corte, lo que provoca la desviación de la herramienta. Idealmente, la profundidad de corte siempre debe ser menor que la longitud de la ranura, y esto debe usarse como medida al elegir sus fresas de extremo.

Elige el número ideal de flautas

Las flautas son los filos de corte en espiral profundos debajo del vástago que se utilizan para la eliminación de virutas. El número de ranuras en la fresa frontal afecta la velocidad de eliminación de virutas, el acabado superficial de la pieza de trabajo y la velocidad de avance requerida durante el mecanizado. Si la retención de una alta eliminación de virutas es primordial, o si está recortando metales blandos como el aluminio, elegir un número menor de canales (dos o tres) produce los mejores resultados. Por otro lado, más canales aseguran un acabado superficial de alta calidad a costa de una alta velocidad de avance durante todo el procedimiento.

Seleccione el Material

Por lo general, el material de corte debe ser más duro que el material de la pieza de trabajo para poder manejar el exceso de calor generado durante la operación de corte. En este sentido, las fresas de mango vienen en dos materiales diferentes:acero al carbono de alta velocidad (HSS) y carburo de tungsteno. Aquí hay una comparación rápida entre los dos materiales:

| HSS | Carburo de tungsteno | |

| Precio | Barato | Costo |

| Recomendado para | Aplicación de corte intermitente | Aplicación de corte continuo |

| Velocidad de corte | Bajo | Alto |

| Composición | Acero (metal) | Tungsteno, carbono y cobalto (metal cerámico) |

| Resistencia al desgaste a altas temperaturas | Bajo | Alto |

| Acabado | Malos acabados | Acabado de alta calidad |

Debido a su resistencia al desgaste, altas velocidades de corte y capacidades de acabado superficial de alta calidad, las herramientas de carburo son muy buscadas sobre las herramientas HSS. Sus fresas frontales se pueden recubrir aún más con TiAlN (nitruro de titanio y aluminio) para aumentar la velocidad de corte hasta en un 25 %.

Elija la dirección helicoidal correcta

Hay dos tipos de fresas de extremo dependiendo de la dirección helicoidal; corte hacia arriba y hacia abajo. Las fresas de extremo recortadas empujan hacia arriba las virutas pero deshilachan el borde superior. En el caso de las fresas frontales de corte descendente, sucede lo contrario. Por lo tanto, si desea un acabado suave tanto en la parte superior como en la inferior, elija un cortador de compresión, ya que está diseñado para ofrecer un borde limpio en ambos extremos para cortar madera contrachapada, compuestos o laminados.

Su socio local para cumplir con los estrictos requisitos de CNC con facilidad

Industrial Metal Service ha brindado servicios de metal en el Área de la Bahía de San Francisco y más allá durante más de dos décadas. Suministramos metales nuevos y remanentes, como titanio, cobre y acero, y reciclamos la chatarra aprovechable sobrante de los procesos de fabricación, verificando su calidad y composición mediante tecnología de fluorescencia de rayos X. Además, nos complace reciclar sus herramientas de mecanizado CNC rotas o desgastadas y ofrecerle un valor de mercado justo por ellas.

También nos especializamos en el corte de precisión de sus metales a las dimensiones de mecanizado que necesita con nuestro equipo de aserrado de metal de última generación. Nuestra MetlSaw NF12-T12 es capaz de cortar placas de aluminio de 12 pulgadas de espesor de hasta 12 pies de largo y 12 pies de ancho, mientras que nuestra sierra de cinta Amada PCSAW 530 X con tecnología de corte por pulsos puede cortar con rapidez y precisión aleaciones de titanio resistentes.

Tecnología Industrial

- ¿Cuál es la mejor herramienta para cortar chapa metálica?

- Cómo prolongar la vida útil de su fresa de extremo

- La mecánica secreta de las fresas de extremo de alto avance

- Los siete requisitos para el mecanizado optimizado

- Mecanizado de titanio:encuentre las herramientas de fresado adecuadas para superaleaciones

- Elección de la mejor técnica de mecanizado abrasivo para aplicaciones de rectificado portátil

- 8 tácticas imprescindibles para el mecanizado médico de precisión

- Mecanizado médico:los fabricantes de herramientas de corte ofrecen información y consejos para el éxito

- Tipos de procesos de mecanizado

- Comprender la demanda de mecanizado de 5 ejes

- Herramientas de corte para mecanizado de precisión