Requisito de diseño de PCB SMT Primera parte:diseño de almohadilla de unión de algunos componentes ordinarios

SMC rectangular (componente de montaje en superficie) o SMD (dispositivos de montaje en superficie)

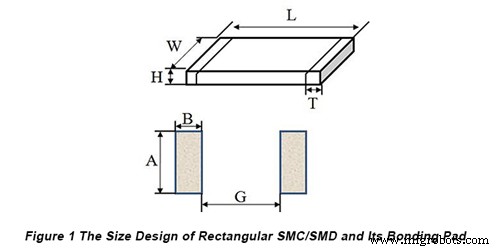

El diseño de tamaño de SMC o SMD rectangular se muestra en la Figura 1 a continuación.

SMC rectangular (componente de montaje en superficie) o SMD (dispositivos de montaje en superficie)

El diseño de tamaño de SMC o SMD rectangular se muestra en la Figura 1 a continuación.

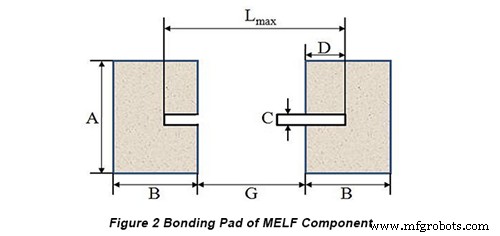

La profundidad de la ranura de la almohadilla de unión de la ranura por frotamiento se calcula según la fórmula (unidad:mm):

Nota:Lmáx se refiere a la longitud máxima de la carcasa del componente; B se refiere a la longitud del patrón de la almohadilla de unión; G se refiere a la distancia entre dos patrones de almohadillas de unión; D se refiere a la profundidad de la almohadilla de unión de la ranura de frotamiento; C se refiere al ancho de la almohadilla de unión de la ranura de fricción cuyo valor generalmente se establece en 0,3 ± 0,05 mm.

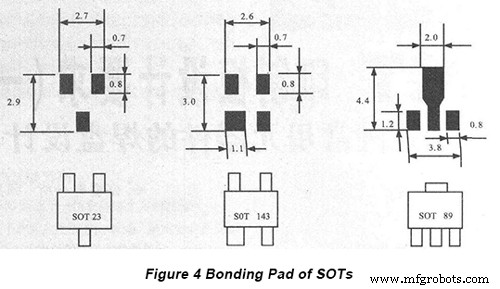

SOT (transistor de contorno pequeño)

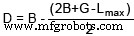

El requisito de diseño de la almohadilla de unión de un solo pin se muestra en la Figura 3.

Para los SOT, la distancia de centro a centro entre las almohadillas de unión debe ser la misma que entre los cables y el tamaño adyacente a cada almohadilla de unión debe expandirse al menos 0,35 mm, como se muestra en la Figura 4.

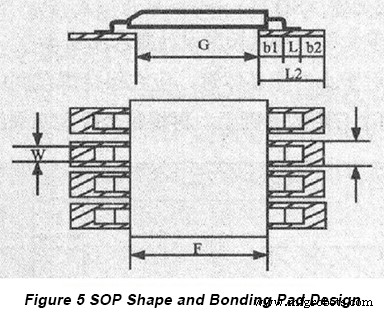

Componentes SOP y QFP

Dado que los pines de SOP y QFP tienen forma de ala, el tamaño de las almohadillas de unión se calcula con el mismo método. En términos generales, el ancho de la almohadilla de unión es la mitad de la distancia de centro a centro del pasador adyacente y el valor de la longitud de la almohadilla de unión es de 2,5 ± 0,5 mm.

La forma del SOP y el diseño de la almohadilla de unión se muestran en la Figura 5 a continuación.

• La distancia de centro a centro entre las almohadillas de unión es la misma que entre las clavijas.

• El principio general del diseño de la almohadilla de unión para un solo pin es:

- a. W2≤W cuando la distancia entre los pines de los componentes no supera los 1,0 mm;

- b. W2≥ 1,2 W cuando la distancia entre los pines de los componentes no es inferior a 1,27 mm.

- c. L2 =L + b1 + b2; b1 =b2 =0,3-0,5 mm.

• La distancia entre dos almohadillas de unión paralelas se calcula según la fórmula (unidad:mm):G =F - K.

Nota:G es la distancia entre 2 almohadillas de unión; F es el tamaño del paquete de la carcasa del componente; K es la constante cuyo valor suele establecerse en 0,25 mm.

• Las cubiertas de los SOP generalmente se dividen en dos tipos:cuerpo ancho y cuerpo estrecho. El valor de G es 7,6 mm y 3,6 mm respectivamente.

El tamaño de la almohadilla de unión QFP y la máscara de soldadura se enumeran en la siguiente tabla:

| Número de clientes potenciales | Tamaño de la almohadilla adhesiva | Tamaño de máscara de soldadura | Leyenda configurada | |||

|---|---|---|---|---|---|---|

| a | b | c | d | e | ||

| 64 | 1.0 | 0.6 | 0,18 | 0.2 | 0,135 |  |

| 80 | 0.8 | 0,5 | 0.2 | 0.13 | 0,085 | |

| 100, 160 | 0,65 | 0,35 | 0.3 | 0.13 | 0,085 | |

| 48, 208 | 0.5 | 0.3 | 0.3 | 0,1 | 0.05 | |

| 224 | 0.4 | 0,22 | 0,22 | 0.08 | 0.05 | |

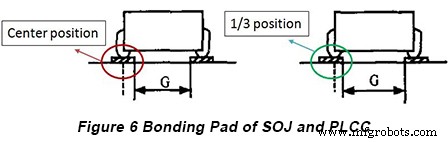

SOJ y PLCC

• Los pines de SOJ y PLCC tienen forma de J con una distancia típica de centro a centro entre pines de 1,27 mm y el mismo patrón de almohadillas de unión.

• Diseño de almohadilla adhesiva

una. El ancho de la almohadilla de unión para un solo pin generalmente está en el rango de 0,50 a 0,80 mm, mientras que la longitud de la almohadilla de unión es de 1,85 a 2,15 mm.

b. El centro de las clavijas debe estar entre un tercio del interior de la forma de la almohadilla de unión y el centro de la almohadilla de unión, como se muestra en la Figura 6.

c. La distancia entre dos almohadillas de unión paralelas de SOJ (G) es generalmente de 4,9 mm.

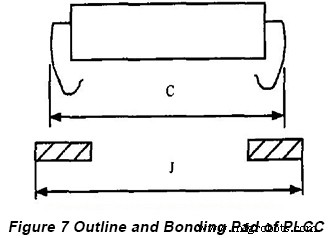

d. La distancia entre dos almohadillas de unión paralelas de PLCC se calcula con base en la siguiente fórmula J =C + K, como se muestra en la Figura 7.

Nota:J se refiere a la distancia delineada de la forma de la almohadilla de unión; C se refiere al tamaño máximo de paquete de PLCC; K se refiere a la constante cuyo valor generalmente se establece en 0,75 mm.

BGA (matriz de cuadrícula de bolas)

• Clasificación y atributos de BGA

una. BGA se refiere al tipo de paquete en el que la matriz de rejilla esférica se configura como terminal de salida de E/S en la parte inferior de los componentes. Se puede clasificar en los siguientes tipos:PBGA (matriz de rejilla de bolas de plástico), CBGA (matriz de rejilla de bolas de cerámica), TBGA (matriz de rejilla de bolas de cinta) y μBGA (paquete de escala de chip BGA). El tamaño del contorno de BGA está en el rango de 7 a 50 mm.

b. PBGA es el tipo de paquete BGA más frecuente con sustrato de PCB como soporte. El espacio entre las bolas de soldadura de PBGA es de 1,50 mm, 1,27 mm y 1,0 mm, mientras que el diámetro de las bolas de soldadura puede ser de 1,27 mm, 1,0 mm, 0,89 mm y 0,762 mm.

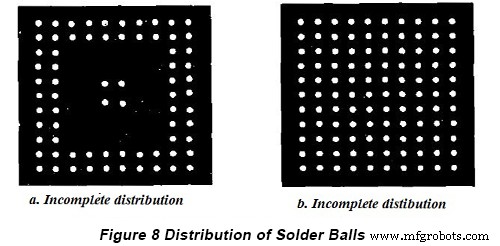

c. Las bolas de soldadura en la parte inferior de BGA tienen dos tipos de distribución:distribución incompleta y distribución completa, que se muestra en la Figura 8.

• Principio de diseño de la almohadilla de unión BGA

una. El diseño se realiza de acuerdo con la distribución de bolas de soldadura de fondo BGA. Se requiere que cada centro de cada bola de soldadura sea compatible con el centro de la bola de soldadura correspondiente en la parte inferior del componente BGA.

b. La forma de enlace de cada bola de soldadura es un círculo sólido y el diámetro máximo de la almohadilla de PCB es el mismo que el diámetro de la almohadilla de las bolas de soldadura en la parte inferior de los componentes BGA. Sin embargo, el diámetro mínimo de la almohadilla de PCB se obtiene por el diámetro de la almohadilla en la parte inferior del componente BGA menos la precisión del montaje. por ejemplo, si el diámetro de la almohadilla en la parte inferior de BGA es de 0,89 mm y la precisión del montaje es de aproximadamente 0,1 mm, el diámetro mínimo de la almohadilla de PCB está en el rango de 0,89 a 0,2 mm.

c. El tamaño de la máscara de soldadura debe ser mayor que el de la almohadilla de unión de 0,1 a 0,15 mm.

d. Los orificios pasantes deben bloquearse con material dieléctrico o gel conductor después de la galvanoplastia y su altura no debe ser mayor que la altura de la almohadilla.

e. El patrón de serigrafía debe generarse en los 4 ángulos desde el corredor lateral del componente BGA y el ancho de línea de la serigrafía es de entre 0,2 y 0,25 mm.

¿Tiene requisitos de producción de PCB SMT? ¡Llegue a PCBCart para obtener una cotización de PCB SMT gratis hoy!

PCBCart ha estado fabricando PCB SMT para empresas de todos los tamaños en todo el mundo desde nuestra creación en 2005. Somos conocidos por nuestra experiencia en fabricación y ensamblaje de PCB de calidad y por nuestro apoyo profesional constante. ¡Estamos orgullosos de nuestra tasa de satisfacción del cliente de más del 99 %! ¡Contáctenos para una cotización gratis y sin compromiso para su proyecto de PCB SMT hoy!

Recursos útiles

• Elementos que garantizan un excelente diseño de placa de circuito impreso para QFN

• Requisitos de diseño de placas de circuito impreso SMT Segunda parte:configuración de la conexión de seguimiento de placa, orificios pasantes, punto de prueba, máscara de soldadura y serigrafía

• Requisito de diseño de PCB SMT Parte tres:Diseño de diseño de componentes

• Requisito de diseño de PCB SMT Parte cuatro:Mark

• Servicio completo de fabricación de PCB de PCBCart - Múltiples opciones de valor agregado

• Avanzado Servicio de ensamblaje de PCB de PCBCart:comience desde 1 pieza

Tecnología Industrial

- Buscatrazos

- Colocación de componentes SMT para PCB

- Diseño para la fabricación de PCB

- Los beneficios de la creación de prototipos de PCB

- Tecnología de montaje en superficie:¿de qué se trata?

- Requisito de diseño de PCB para teléfonos inteligentes

- Requisito de diseño de plantilla en componentes QFN para un rendimiento óptimo de PCBA

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte I

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte II

- Procesos involucrados en la fabricación de PCB de 4 capas - Parte 1

- Consideraciones de diseño al seleccionar PCB rígidos y flexibles