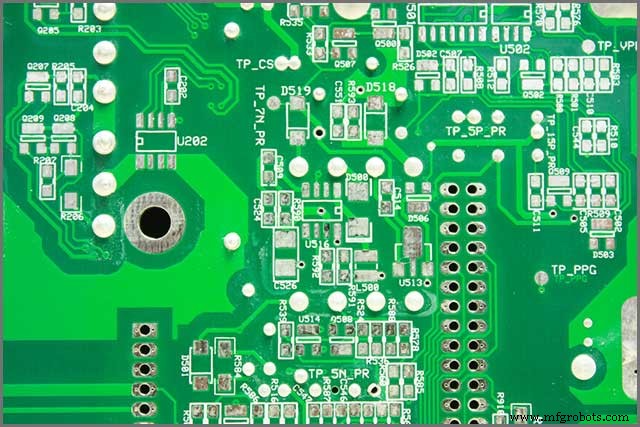

Cómo elegir el material adecuado para sus PCB HDI

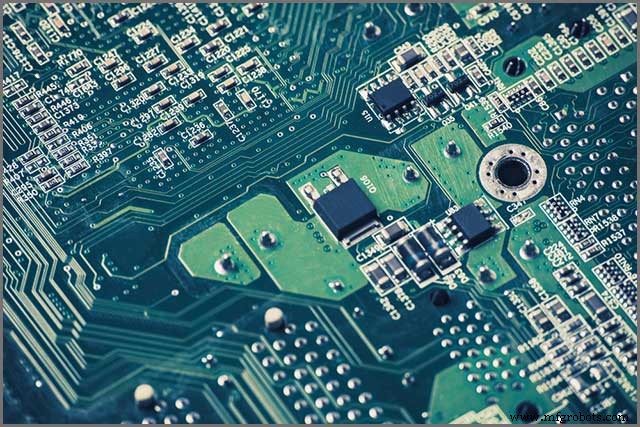

La tecnología de interconexión de alta densidad (también conocida como HDI, por sus siglas en inglés) está ganando la aprobación del mercado últimamente, ya que muchos diseñadores de productos electrónicos se están movilizando para obtenerla. Cabe destacar que las ventas de HDI duplican las de sus líneas convencionales en base a las últimas tendencias del mercado.

Por lo general, cualquier diseñador de productos electrónicos debe seleccionar los materiales de PCB HDI correctos, independientemente de su aplicación de construcción. Pero con HDI, elegir el equipo adecuado es especialmente importante porque se trabaja con PCB ligeros, pequeños y potentes. El paso suele ser inferior a ocho mils (Equiv. 200um), mientras que su apertura suele ser inferior a diez mils (Equiv. 250um).

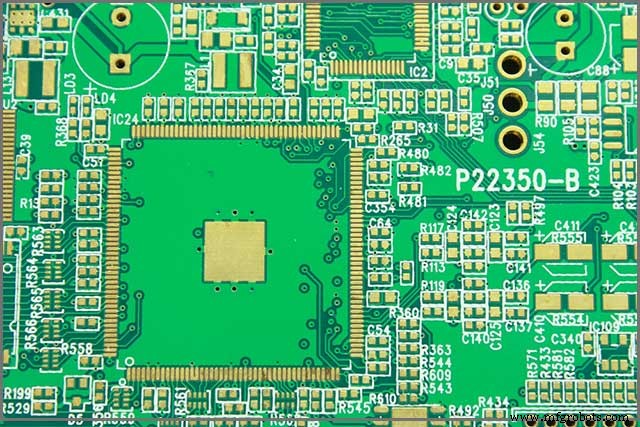

1. PCB HDI:¿Qué es un HDI Stack-Up?

Los PCB HDI vienen con requisitos de construcción únicos que los fabricantes deben seguir para obtener el máximo rendimiento. Necesita los materiales correctos con una alta temperatura de descomposición (Td) y generalmente de buena calidad comprobada. Del mismo modo, utilizará soldadura sin plomo.

Un HDI Stack-up contiene una matriz de resina que proporciona la resistencia y las propiedades dieléctricas necesarias para separar capas de bobina de cobre que son altamente conductivas.

¿Qué papel juega la acumulación de HDI en la determinación de su rendimiento?

HDI Stack-up contiene la matriz de resina, que determina el rendimiento de las aplicaciones HDI. Una elección correcta del apilamiento (por extensión, la matriz de resina) ayudará a optimizar la calidad de la forma que los diseñadores quieren hacer.

2. PCB HDI:las propiedades del material dieléctrico a tener en cuenta antes de elegir

El rendimiento óptimo de HDI depende de la elección correcta del material dieléctrico. A medida que avanza, cuanto mayor sea la calidad, mejor será el rendimiento. En términos generales, la calidad del material dieléctrico a elegir debe estar por encima de las que se pueden obtener en los materiales de PCB tradicionales que son multicapa. Sin embargo, debe tener en cuenta que los materiales dieléctricos de alta calidad pueden ser costosos. Dicho esto, las propiedades específicas son necesarias para concluir la calidad del material dieléctrico; compruébelos a continuación.

2.1:Temperatura de descomposición (Td)

Esto se refiere a la temperatura a la cual el material dieléctrico se descompondría térmicamente. A esta temperatura, es evidente que el material dieléctrico empieza a cambiar de estado. Los enlaces presentes en las moléculas de las sustancias a menudo explican su temperatura de descomposición. El material dieléctrico excelente para el apilamiento de HDI debe tener una temperatura de descomposición alta (Td) para multifunción de alta temperatura.

2.2:Temperatura de transición vítrea (Tg)

La temperatura de transición vítrea dieléctrica (Tg.) del material dieléctrico se refiere al tránsito de un estado amorfo rígido a un estado flexible. Esta propiedad es una característica única de la resina o matriz en el dieléctrico. La información principal que se presenta sobre el material es una revelación de su estado a la temperatura de servicio.

En otras palabras, Tg. Explica si el material sigue siendo vítreo y rígido o gomoso y flexible. Para un HDI Stack-up, la naturaleza del diseño determinaría lo que estaría buscando aquí. Pero en general, una Tg alta. Esto sugiere que el dieléctrico permanecería rígido a la temperatura establecida, lo cual es bueno.

2.3:Coeficiente de Expansión Térmica (CTE)

El coeficiente de expansión térmica es el aumento fraccionario de un material dieléctrico por grado de aumento de temperatura. Esta expansión puede ser de volumen, área o longitud, pero la más probable es la expansión de longitud. Si un pequeño cambio de temperatura genera una diferencia significativa en el tamaño, es posible que el dieléctrico no sea suficiente para una PCB HDI.

2.4:Tiempo de delaminación

Esto también se llama Tiempo de Delaminación. Es una forma de medición utilizada para analizar el rendimiento del material dieléctrico. Tiene en cuenta el tiempo total que tarda una resina dieléctrica en delaminarse. Por lo general, para una acumulación de HDI, cuanto más tiempo tarde en deslaminarse, mejor.

3. PCB HDI:¿cuáles son los requisitos materiales para la PCB flexible HDI?

Con la creciente popularidad de la tecnología HDI en el mercado actual, existe la necesidad de saber qué tener en cuenta al comprar materiales para PCB flexibles. Las aplicaciones que funcionan con HDI requieren líneas más finas y orificios pasantes enchapados bastante más pequeños que los de la placa de circuito impreso normal. Lo que esto significa es que las capas de conductores y sustratos que son muy delgadas son las que se necesitan. Desafortunadamente, la mayoría de los fabricantes solo consideran estas propiedades físicas y descuidan las técnicas. Las subsecciones a continuación enumeran los requisitos de material técnico para HDI Flexible PCB.

3.1:Estabilidad dimensional de materiales flexibles

Hasta ahora, los diseñadores expresaron su escepticismo sobre el uso de sustratos rígidos y materiales flexibles porque la gente notó que estos materiales fluctúan cuando ocurre la fabricación. Por supuesto, ahora sabemos que el sustrato popular de esa época, PI Film, se encoge cuando continúa la fabricación. Esta contracción surge debido a la enorme tensión generada durante el proceso de laminación.

La producción y el rendimiento del FPC se ven significativamente afectados por el uso de materiales delgados. Pero el rendimiento del FPC está determinado por la estabilidad dimensional de los materiales utilizados. Para llegar a productos de circuito de alta densidad, los materiales utilizados deben ser dimensional y estructuralmente estables.

3.2 Control de fluidez del adhesivo de revestimiento

La razón principal para utilizar película de recubrimiento en circuitos HDI es llegar a una ventana pequeña. Por lo tanto, asegúrese de que los aglutinantes no lo llenen mientras la laminación está en progreso. Solo este enfoque puede garantizar que la lámina no se cubra, y por eso es necesario controlar el caudal de los materiales de recubrimiento HDI.

Demasiada fluidez, por otro lado, puede eclipsar la ventana. Por ejemplo, si la fluidez es demasiado pequeña, puede resultar en que las líneas finas tengan tantos agujeros, comprometiendo el aislamiento eléctrico. Dado que la mayoría de los materiales flexibles no siempre cuentan con esta característica, la película de recubrimiento adecuada según las propiedades del flujo del aglutinante sigue siendo la mejor opción.

3.3 Láminas de cobre de perfil bajo y delgado

Una excelente manera de llegar a circuitos flexibles de HDI es mediante el uso de una lámina de cobre de grano fino, delgada y de bajo perfil. El grosor de dicha lámina de cobre debe estar dentro del rango de los circuitos flexibles habituales, que es de 1 oz. Cuando la densidad gráfica promedio es el objetivo, una lámina de cobre de 1 oz. es competente para entregar el desempeño requerido. Sin embargo, para aplicaciones HDI, los fabricantes pueden usar 1/3, ½ o 1/4 oz. Lámina de cobre.

3.4 Resistencia del material a la migración de electrones de los aglutinantes

Con circuitos flexibles, la migración de electrones es una desventaja ya que conduce a su destrucción. Los aglutinantes de circuitos flexibles específicos permiten que los iones de cobre se muevan a través de ellos cuando se vuelven susceptibles a un voltaje de polarización, alta temperatura o humedad. Este efecto es una línea que forma los polos negativo y positivo.

Ahora que la densidad de línea y el voltaje están aumentando; la confiabilidad del circuito está continuamente bajo la amenaza de la migración de electrones. Y de todas las aplicaciones, HDI parece estar en mayor riesgo. Esta es la razón por la que los fabricantes de circuitos deben ser sensibles a este problema y tomar las medidas adecuadas para combatirlo.

4. PCB HDI:se pueden usar diferentes materiales HDI para diferentes

Los materiales de PCB de bajo factor de disipación (Df) o tangente de pérdida dieléctrica son los mejores para reducir la pérdida de energía a alta frecuencia. Para lograr esto, son adecuadas al menos cuatro categorías de materiales HDI. Compruébalos en las subsecciones a continuación.

4.1:Velocidad Media y Pérdida

Estos son los materiales de PCB más populares que existen; pertenecen a la familia de los FR-4. La relación entre su constante dieléctrica y la de la respuesta de frecuencia no es plana, por lo que experimentan una mayor pérdida dieléctrica. Debido a esto, solo las aplicaciones analógicas o digitales con pocos requisitos de GHz pueden encontrarlo útil.

4.2 Alta velocidad, baja pérdida

Esta categoría de materiales HDI tiene un Dk. a la curva de frecuencia más plana. El resultado es una pérdida dieléctrica significativamente baja, hasta la mitad de lo que se puede obtener con materiales de velocidad media. Las aplicaciones con requisitos de aproximadamente 0 GHz lo encontrarán más útil.

4.3 Alta velocidad, baja pérdida, alta integridad de la señal

Las curvas del Dk. a la frecuencia son igualmente planas, y la pérdida dieléctrica es igualmente significativamente baja. Otra ventaja de ellos es que eliminan el ruido eléctrico innecesario común a otras categorías de materiales.

4.4 Alta velocidad, pérdida superficial, alta integridad de la señal, RF y microondas

De todos los materiales HDI discutidos, la curva de frecuencia Dk.to de esta categoría es la más plana. Tienen igualmente la pérdida dieléctrica más baja de todos. Para aplicaciones con requisitos de hasta 20 GHz, esta categoría de material es la más adecuada.

PCB HDI:el costo de los materiales HDI y sus funciones

En principio, los materiales que tienen Dk y Df más bajos. Los valores con excelentes funciones SI son los mejores para obtener un excelente rendimiento HDI. No obstante, los elementos destacados en el capítulo 5 anterior a menudo resultan difíciles de procesar y no siempre son aplicables a todas las acumulaciones de HDI. Aparte de eso, cuanto mayor sea la calidad de los materiales que necesita, más dinero debería estar dispuesto a gastar. Por lo general, los materiales de alta velocidad, una pérdida leve, alta integridad de la señal, RF y microondas son las categorías más costosas.

IDH PCB:dónde obtener el material adecuado para HDI

Dependiendo de su ubicación, puede obtener materiales HDI de varios fabricantes de PCB HDI a su alrededor. Sin embargo, si le resulta difícil encontrar uno de confianza, puede realizar el pedido directamente en Amazon, que llegará a su puerta.

El futuro de los PCB HDI según las tendencias recientes del mercado

Dada la popularidad de la que disfruta la tecnología HDI en el mundo de la electrónica actual, el futuro está lejos de ser sombrío. Si bien es cierto que HDI aún se puede mejorar, sus ventajas y aplicaciones son bastante numerosas como para ignorarlas. Casi todos los sectores, incluido el militar, están adoptando HDI PCB, lo que ha aumentado aún más su aceptabilidad.

Conclusión

La tecnología HDI está ganando terreno rápidamente a nivel mundial, y varias aplicaciones ahora se ejecutan en ella. Sin embargo, puede ser una tarea abrumadora seleccionar el material dieléctrico adecuado para él. Sería útil si considerara algunos factores antes de hacer su selección, y eso es lo que hemos tratado de ayudarlo a hacer en este artículo. Esperamos que encuentre útil esta información.

Tecnología Industrial

- Cómo elegir los pies niveladores adecuados

- Cómo elegir el material adecuado para su volante

- ¿Cómo elegir el material adecuado para su proyecto?

- Cómo elegir el abrasivo adecuado para la fabricación de metal

- Cómo elegir el sensor adecuado para aplicaciones de llenado

- Cómo elegir el material de pastilla de freno adecuado para su equipo

- Cómo elegir la grúa adecuada para su proyecto

- Cómo elegir el material de fricción de freno adecuado

- ¿Cómo elegir la fresa y la programación adecuadas para CNC?

- ¿Cómo elegir el verificador de tubos adecuado para la prueba de tubos?

- Cómo elegir el filtro adecuado para su aplicación