Los diferentes tipos de mantenimiento en la fabricación

Los fabricantes entienden que el mantenimiento es una actividad decisiva, especialmente en los sectores verticales de mucho dinero, rápido movimiento y alta competencia. Las estrategias de mantenimiento de tiempos pasados simplemente no son suficientes en el mundo actual, que se mueve rápidamente, y los fabricantes que aún utilizan estas prácticas están cayendo rápidamente en el mapa. El mantenimiento moderno utiliza tecnología que incluye dispositivos IoT para la recopilación de datos y el aprendizaje automático para el procesamiento de datos para lograr mejores predicciones e información procesable. El tiempo de inactividad no planificado combinado se puede reducir hasta el punto de que prácticamente se elimina, sin mencionar otros beneficios como el aumento de la moral de los empleados, la reducción de los costos de oportunidad, las impresiones aumentadas de los clientes y la reducción de desperdicios.

Si bien todo eso suena bien, vale la pena preguntarse:¿Cómo lleva a su empresa de fabricación de un estado de mantenimiento reactivo a un mantenimiento predictivo y prescriptivo? ¿Cómo se obtienen los beneficios de una estrategia de mantenimiento moderna y se evitan obstáculos en el camino?

Para comprender la respuesta a esas preguntas, primero se deben comprender los métodos de mantenimiento actualmente en juego y lo que cambia de una etapa a la siguiente. En este artículo, cubriremos una variedad de técnicas de mantenimiento industrial.

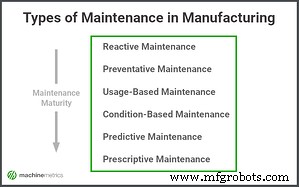

Tipos de Mantenimiento en Manufactura

Cubrimos cada una de las siguientes estrategias de mantenimiento en el contexto de la fabricación. Seleccione cualquiera para saltar a la sección correspondiente:

- Mantenimiento reactivo:cuando se rompe, lo arreglas.

- Mantenimiento preventivo:programe los reemplazos con anticipación antes de que se rompan las piezas, generalmente a intervalos regulares.

- Mantenimiento basado en el uso:reemplaza las piezas cuando la máquina se ha usado una cierta cantidad antes de que se rompan.

- Mantenimiento basado en la condición:reemplaza las piezas cuando parece que se están desgastando demasiado para seguir funcionando correctamente.

- Mantenimiento predictivo:utiliza datos históricos para hacer predicciones sobre cuándo una pieza se romperá y reemplazará las piezas en función de estas predicciones, antes de que se rompan. Por lo general, pero no siempre, utiliza inteligencia artificial y aprendizaje automático.

- Mantenimiento prescriptivo:los métodos avanzados de análisis de datos se utilizan para hacer más que predecir puntos de falla, sino que brindan resultados hipotéticos para elegir la mejor acción que se puede tomar antes de que surjan fallas, riesgos de seguridad y problemas de calidad, así como el momento de la implementación.

Mantenimiento Reactivo

El mantenimiento reactivo es el punto de partida para la mayoría de los fabricantes. Es el método tradicional de mantenimiento que ha existido en la fabricación desde que existe la fabricación.

¿Qué es el mantenimiento reactivo?

Tal como su nombre lo dice, este tipo de mantenimiento significa que reaccionas a lo que sucede. Puede o no estar preparado o esperarlo. Una parte se rompe y obstruye toda la línea de producción, a menudo literal y metafóricamente. Se produce un tiempo de inactividad no programado. Los trabajadores pierden sueldo. La empresa pierde ingresos. Y todo el mundo tiene que esperar hasta que Ralph, el encargado del mantenimiento, entre para reemplazar la pieza problemática (que puede o no tener a mano).

Esto podría significar días de tiempo de inactividad, plazos incumplidos y golpes masivos a su presupuesto, especialmente si la herramienta, la máquina o la pieza que se rompió es costosa o difícil de encontrar. A los empleados se les paga para comunicarse con los clientes con el temido mensaje "Ha habido un retraso...". Y los costos y riesgos se filtran a lo largo de toda la cadena de suministro. Es un círculo vicioso y costoso.

Mantenimiento basado en calendario (mantenimiento preventivo)

Una vez que los fabricantes ven que el mantenimiento reactivo no funciona, el siguiente paso lógico es el mantenimiento basado en el calendario, también conocido como mantenimiento basado en el tiempo (TBM) o mantenimiento preventivo.

¿Qué es el mantenimiento basado en calendario?

Esta es una forma de mantenimiento planificado que se programa con anticipación para reemplazar las piezas antes de que se averíen. Esto se hace en un intervalo establecido, como cada 30, 60 o 90 días. De esta forma, los fabricantes pueden esperar una cierta cantidad de tiempo de inactividad o programar el mantenimiento fuera del horario laboral. Esto ayuda a garantizar que el equipo estará en funcionamiento durante todos los períodos de producción planificados, salvo emergencias o circunstancias imprevistas. El mantenimiento basado en calendario utiliza el concepto de "Tiempo medio entre fallas" (MTBF) para determinar el mejor intervalo en el que reemplazar las piezas en función de cuándo fallaron en el pasado. Funciona mejor para las piezas que enfrentan un uso regular y un desgaste predecible.

El mantenimiento preventivo puede funcionar bien para la maquinaria que se usa en un horario regular, que tiene piezas asequibles que se pueden reemplazar fácilmente, tiene una tasa de desgaste predecible. Es simple, predecible y efectivo en estos casos. El mantenimiento preventivo puede ser beneficioso cuando se combina con otras estrategias de mantenimiento, como el mantenimiento predictivo o prescriptivo.

Mantenimiento basado en el uso

¿Qué pasa con todas esas instancias que no están cubiertas fácilmente por el mantenimiento preventivo o para las cuales ese método sería demasiado excesivo y costoso? Luego, los fabricantes avanzan hacia el mantenimiento basado en el uso para tener en cuenta el uso variable de la máquina, crear cronogramas más sensibles y reducir los costos a largo plazo.

¿Qué es el mantenimiento basado en el uso?

Así como el mantenimiento basado en calendario utiliza un intervalo de tiempo establecido para reemplazar piezas, el mantenimiento basado en el uso utiliza un intervalo de uso, por ejemplo:

- Reemplace su esponja vegetal cada 30 días (mantenimiento basado en calendario)

- Cambie el aceite de su automóvil cada 5000 millas. (mantenimiento basado en el uso)

En el último escenario, no importa si le toma un mes o un año alcanzar las cinco mil millas, el aceite solo necesita ser reemplazado una vez que se haya utilizado a su potencial y el uso posterior podría causar la degradación de otras partes de el automóvil.

Para continuar con la metáfora, para una persona que tarda un año en conducir 5,000 millas, un cambio de aceite mensual sería ridículo. Recibirían un cambio de aceite aproximadamente cada 416 millas si conducen alrededor de la misma cantidad cada mes. Eso significa que su costo de cambio de aceite es 1200% más alto de lo que debe ser, más el tiempo y el riesgo involucrados en los once cambios innecesarios. En un sistema de mantenimiento basado en el uso, tienen el mismo o menor riesgo de tiempo de inactividad y ahorran mucho dinero durante un período de doce meses. Lo mismo se aplica a la maquinaria de fabricación. Para la maquinaria que no se usa de manera constante, el mantenimiento basado en el uso puede evitar el mantenimiento excesivo del equipo y ahorrar mucho tiempo y dinero.

El mantenimiento basado en el uso es un paso en la dirección correcta, ya que da cuenta del uso real en intervalos de tiempo que podrían ser arbitrarios en algunos casos. Reduce la probabilidad de mantenimiento excesivo y reduce el desperdicio. Sin embargo, se puede llevar más allá para lograr un mayor efecto con el mantenimiento predictivo y prescriptivo.

Mantenimiento basado en condiciones

El mantenimiento basado en la condición elimina algunas de las conjeturas al predecir los programas de mantenimiento utilizando los métodos de mantenimiento basados en el calendario y la condición mencionados anteriormente.

¿Qué es el mantenimiento basado en la condición?

Esta forma de mantenimiento es similar al mantenimiento basado en el uso, pero con un monitoreo mucho más frecuente y un mayor volumen y profundidad de datos. ¿La herramienta muestra signos de desgaste? ¿Está disminuyendo el rendimiento o muestra otros signos de falla inminente? El mantenimiento solo ocurre cuando la calidad de un artículo cae por debajo de cierto umbral predeterminado. Las mediciones pueden ocurrir continuamente utilizando sensores conectados a la herramienta o máquina, o pueden provenir de métodos analógicos menos frecuentes de recopilación de datos, como la inspección visual.

Ventajas y desventajas del mantenimiento basado en la condición

El mantenimiento basado en la condición es un paso adelante del mantenimiento reactivo, basado en el calendario y basado en el uso cuando se trata del costo de las piezas. Debido a que el mantenimiento basado en la condición solo reemplaza las piezas cuando se espera que fallen pronto, los fabricantes obtienen más uso de su dinero sin el daño y el tiempo de inactividad que se produce al empujar las piezas hasta el punto de fallar, como ocurre con una estrategia de mantenimiento reactivo.

Hay costos adicionales asociados con el monitoreo frecuente, ya sea que se realice a través de un sensor o un inspector humano. Sin embargo, estos costos generalmente se compensan con los ahorros derivados de la reducción del tiempo de inactividad y la longevidad de las piezas y las máquinas.

Si se utilizan sensores, los costos asociados con la instalación pueden sumarse, especialmente en entornos operativos hostiles donde los sensores pueden destruirse regularmente. Algunos sensores pueden requerir que los fabricantes modifiquen su maquinaria para implementarlos, muchas veces anulando su garantía. Además, capacitar a los empleados para inspeccionar, instalar y calibrar sensores puede resultar costoso.

El tiempo entre las acciones de mantenimiento puede ser impredecible con este método, porque las piezas solo se reemplazan cuando es necesario. Esto hace que sea más difícil planificar el tiempo de inactividad programado con mucha antelación.

El mantenimiento basado en la condición mejora el uso de las piezas y protege en gran medida las máquinas de fallas críticas y tiempo de inactividad no programado, pero capacitar a los trabajadores y usar sensores del mercado de accesorios puede volverse costoso y llevar mucho tiempo, especialmente si los sensores deben reemplazarse con frecuencia. La imprevisibilidad del cronograma también puede conducir a mayores costos de oportunidad. Este sistema se implementa mejor en máquinas que requieren reemplazos frecuentes de piezas que son fáciles de monitorear y fáciles de reparar. Para beneficios más amplios para los fabricantes, el mantenimiento predictivo y prescriptivo suele ser notablemente más efectivo.

Mantenimiento Predictivo

El mantenimiento predictivo supera nuestras opciones discutidas anteriormente al combinar muchos de los beneficios de cada categoría. Este sistema ayuda a los fabricantes a predecir cuándo es más probable que se necesite mantenimiento, y lo hace con una precisión cada vez mayor.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo utiliza tecnología como inteligencia artificial, aprendizaje automático y dispositivos IoT para predecir cuándo ocurrirán fallas para que los fabricantes puedan planificarlas con anticipación y reemplazar las piezas antes de que surjan las consecuencias. El objetivo del mantenimiento predictivo es llegar a la zona Goldilocks de frecuencia de mantenimiento, no con demasiada frecuencia ni con demasiada frecuencia. Esto evita errores en el mantenimiento excesivo, como costos excesivos de piezas y mano de obra, desperdicio y mayor riesgo de error humano. También evita problemas asociados con el mantenimiento insuficiente, como fallas críticas, tiempo de inactividad no planificado y daños a la maquinaria o los empleados.

Para hacer esto, los datos se recopilan de las máquinas de fábrica equipadas con sensores IoT que luego se analizan en función de los datos actuales e históricos, a menudo utilizando el aprendizaje automático, para encontrar tendencias y predecir fallas.

Soluciones de mantenimiento predictivo de MachineMetrics

Aprende más

Ventajas y desventajas del mantenimiento predictivo

Los fabricantes necesitan tener a mano menos piezas de repuesto cuando conocen los períodos de falla más probables para una pieza determinada del equipo. Los usuarios de técnicas de mantenimiento predictivo obtienen lo mejor de ambos mundos al reducir el tiempo de inactividad y optimizar el uso de recursos.

De manera similar al mantenimiento basado en la condición, algunos sensores de IoT utilizados para estos fines no pueden soportar entornos de fabricación hostiles, como aquellos con fragmentos de metal, lubricantes, materiales corrosivos y similares. El reemplazo y la recalibración de sensores pueden volverse costosos, especialmente si esos sensores anulan la garantía de la maquinaria de fábrica. Además, contratar a profesionales de datos para monitorear y analizar datos de sensores con el fin de crear información procesable puede tener un alto precio.

MachineMetrics resuelve todos estos problemas y más. Nuestros dispositivos de monitoreo de datos mantienen intacta la garantía de su máquina y, debido a que no requieren calibraciones sensibles, pueden soportar incluso las demandas más intensas del entorno de fabricación. Nuestros dispositivos extraen datos de los ordenadores de su maquinaria y los envían, por supuesto encriptados, a la nube. ¿No tienes un científico de datos interno? No hay problema, podemos manejar eso por usted. Nuestra plataforma de IoT industrial es flexible e intuitiva, por lo que puede ver los resultados de sus esfuerzos de transformación digital casi de inmediato:solo cinco días para el retorno de la inversión.

Mantenimiento Prescriptivo (RxM)

El mantenimiento prescriptivo (RxM) lleva el mantenimiento predictivo un paso más allá para brindar la solución más valiosa a los problemas de mantenimiento inminentes. El mantenimiento prescriptivo permite a los fabricantes resolver sus propias necesidades de mantenimiento sin necesidad de contar con una amplia gama de expertos.

¿Qué es el mantenimiento prescriptivo?

El mantenimiento prescriptivo utiliza la misma tecnología que el mantenimiento predictivo (IoT industrial y aprendizaje automático), pero también ofrece simulación de escenarios para guiar la acción. Si el mantenimiento predictivo le dice que su herramienta fallará en 30 minutos debido a sus patrones de vibración actuales y datos anteriores que dicen que esos patrones preceden a la falla, entonces el mantenimiento prescriptivo le dirá que si reduce la carga de esa herramienta en un 30 % ahora, podría prolongar la vida útil de la herramienta en tres horas. El mantenimiento prescriptivo le dice qué hacer a continuación para obtener el máximo valor de lo que tiene, tanto tiempo como herramientas.

Estado de Madurez:Mantenimiento Prescriptivo

Una estrategia de mantenimiento madura utiliza enfoques multivariados y puede combinar capacidades de mantenimiento predictivo y prescriptivo. Esto permite a los fabricantes predecir, con la mayor precisión posible en la actualidad, cuándo esperar fallas en las piezas a corto, mediano y largo plazo. También ayuda a optimizar los procesos para aprovechar al máximo la vida útil de las herramientas y las piezas, al tiempo que evita el tiempo de inactividad no planificado con gran precisión. Las soluciones de mantenimiento prescriptivo pueden ayudar a guiar a los técnicos hacia reparaciones oportunas al aumentar su inteligencia situacional y su base de conocimientos con el uso de inteligencia artificial.

Si bien algunas implementaciones de mantenimiento prescriptivo y predictivo pueden ser frágiles y costosas, MachineMetrics ofrece una plataforma de IoT industrial que puede soportar una amplia gama de entornos de fabricación, recopilar datos a 10 000 puntos por segundo y enviar esta información a los profesionales de datos disponibles, listos y listos. esperando para optimizar su planta de producción. Expertos en transformación digital avanzada, hemos utilizado nuestra experiencia para simplificar nuestro proceso hasta el punto de que puede instalar nuestros dispositivos IoT en sus máquinas, sin anular su garantía, sin que pongamos un pie en su fábrica con nuestro Hágalo usted mismo. plan. (Pero también nos complace ayudarlo si lo desea).

Luego, estará en camino a un súper sistema completamente maduro, fácil de entender, que eleva la moral y eleva los ingresos para todas sus necesidades de mantenimiento y fabricación. Comuníquese para ver qué podemos hacer por usted hoy.

Tecnología Industrial

- La importancia del mantenimiento de equipos en la fabricación

- Vuelta a lo básico:las diferentes partes de un generador

- 15 tipos diferentes de montacargas:la lista completa

- Diferentes tipos de uso de troqueles en la fabricación

- Los diferentes tipos de compresores de aire industriales

- Los diferentes tipos de plataformas de perforación petrolera

- Los diferentes tipos de material de las pastillas de freno

- La guía definitiva sobre los diferentes tipos de acoplamientos

- ¿Cuáles son los diferentes tipos de doblado de tubos?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?

- Comprender los siete tipos de fabricación aditiva