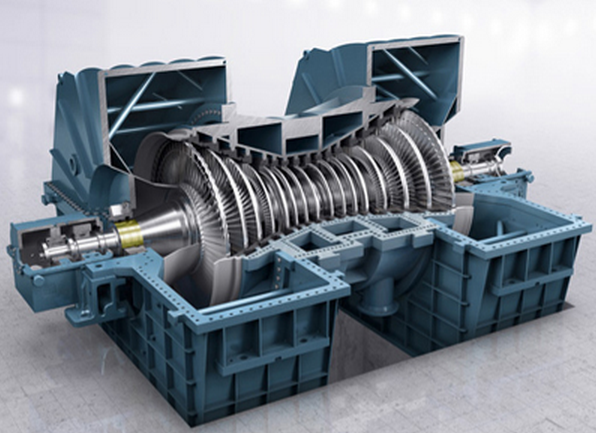

Ingeniería de diseño para sistemas de generación de centrales eléctricas

La eficiencia energética de las centrales eléctricas es vital para mantener una tasa de consumo mínima dentro de las instalaciones . La eficiencia energética es el medio eficaz de configurar de manera óptima los sistemas de control internos para que utilicen solo la energía necesaria sin desperdicio. Este artículo aborda las preocupaciones a la hora de desarrollar una instalación y cómo la eficiencia energética no es una tarea fácil.

El diseño para la eficiencia energética en plantas de energía presenta muchos desafíos, desde obstáculos técnicos hasta obstáculos no técnicos. Aquellos que pertenecen a la ingeniería eléctrica incluyen:

- En el diseño de plantas de energía, la ingeniería eléctrica es a menudo el último departamento en participar después de los sistemas mecánicos y de control.

Esto deja poco para que los ingenieros eléctricos se involucren en un diseño de eficiencia energética integrado adecuado. Esto a menudo tiene un efecto perjudicial sobre la eficiencia energética de las centrales eléctricas. Esto significa que toda la energía consumida internamente a través del sistema eléctrico se utiliza de manera ineficiente.

- El sistema de energía es el primer elemento designado.

Esto provoca más restricciones en el tiempo asignado que los ingenieros eléctricos pueden dedicar a estudios conceptuales importantes para las operaciones internas de la planta de energía. Los estudios conceptuales suelen presentar la mejor oportunidad para comprender el impacto de la eficiencia energética básica mejorando los cambios de diseño que se desarrollan en torno a mayores mejoras de eficiencia basadas en el análisis. Los estudios de calidad de la energía para la eficiencia energética incluyen:

- Análisis de carga

- Análisis de caída de voltaje y flujo de energía

- Análisis de arranque del motor

- Análisis de cortocircuito

Análisis de carga

El análisis de carga es uno de los pasos de ingeniería más importantes para aumentar la eficiencia energética. Recopilar información y datos sobre todas las cargas que encontrará el sistema de energía es el primer paso hacia el diseño. Esto significa comprender las cargas críticas, el ciclo de trabajo, las variaciones estacionales y los requisitos de inicio. Estas fuentes generalmente provienen del equipo de diseño de controles y mecánicos. Debido a la fragmentación de proveedores, compilar una lista de carga detallada nunca es una tarea fácil. Quienes no tengan datos reales sobre diseños actuales pueden consultar proyectos anteriores similares como guía.

El análisis de carga debe comenzar con la cuantificación de la carga operativa máxima en función de las cargas reales y los factores de carga. Los valores inflados proporcionados por el fabricante pueden provocar un sobredimensionamiento del suministro. El análisis de carga también debe tener en cuenta el número de cargas en el sistema.

Análisis de caída de voltaje y flujo de energía

Los voltajes del sistema de la planta de energía tienen un impacto definitivo en la eficiencia energética. La elección de un voltaje de bus más alto cuando sea posible reducirá las pérdidas óhmicas debido a niveles de corriente más bajos en relación con los buses de bajo voltaje. La selección de variadores y motores de voltaje medio en lugar de bajo voltaje reducirá las pérdidas óhmicas en los equipos de transmisión de potencia. Los motores y transformadores clasificados a niveles de voltaje más altos, en última instancia, tienen mayores eficiencias. Por lo tanto, los voltajes de bus más altos permitirán al diseñador especificar menos transformadores más grandes y aumentarán la eficiencia energética general del sistema.

Análisis de inicio

Los motores con arrancadores suaves consumen mucho más que su corriente de funcionamiento a plena carga durante el arranque. Las altas demandas de par durante el arranque aumentarán la carga en el sistema de energía, lo que generará componentes sobredimensionados, lo que genera un gasto adicional de menor eficiencia de funcionamiento continuo. Comprender los requisitos de arranque del motor ayudará a diseñar para la interconexión de componentes sin sobreestimar los parámetros, esencialmente diseñando para las condiciones de funcionamiento exactas de los componentes adecuados.

Análisis de cortocircuito

El propósito principal del análisis de cortocircuito es garantizar que los interruptores no se sobrecarguen en condiciones de cortocircuito. Los disyuntores deben ser capaces de transportar la corriente de carga normal y deben poder interrumpir las corrientes de falla. Si se supone que los disyuntores interrumpen una corriente superior a su capacidad nominal interrumpida, pueden producirse consecuencias dañinas. Asegurarse de que la corriente nominal y la capacidad de interrupción estén dentro de rangos razonables mejorará las posibilidades de daños preventivos a los componentes del sistema.

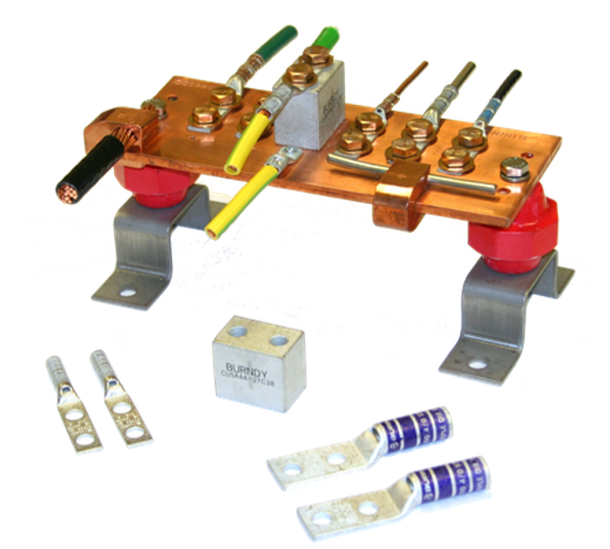

La importancia del tamaño de los equipos y el diseño de buses

Equilibrar correctamente las cargas entre los autobuses mejorará la calidad de la energía y la eficiencia energética. En las plantas de energía hay múltiples fuentes de energía y adquirir un equilibrio correcto conducirá a optimizar los tamaños de los componentes del sistema de energía y reducirá los requisitos de arranque para cada bus.

Un análisis adecuado producirá los tamaños óptimos de interruptores y cables. Un tamaño deficiente de los componentes puede tener consecuencias tanto en la eficiencia energética como en las funciones de protección. Comprender que los cables de tamaño insuficiente tienen mayores pérdidas es importante para determinar el tamaño del cable.

Algunas pautas para el dimensionamiento de las barras colectoras de cobre incluyen aumentar la sección transversal para reducir las pérdidas de energía, duplicar el área de la sección transversal del conductor para reducir la resistencia a la mitad y reducir las pérdidas prácticamente a la mitad. Los primeros aumentos de tamaño incrementales por encima del mínimo permitido harán una diferencia considerable en la pérdida, pero con cada aumento incremental, el rendimiento disminuye. La selección de varias barras de un solo bus es otro tema que un ingeniero de diseño debe considerar para lograr una pérdida menor del sistema.

Las barras colectoras son componentes de planta de larga duración, lo que le da más peso a su costo de energía en funcionamiento en el cálculo del ciclo de vida. Para seleccionar una barra colectora adecuada se requiere comprender la caída de voltaje, la corriente de cortocircuito y el efecto de piel que encuentra el sistema durante las operaciones normales.

Diseño para una distribución adecuada del cableado del sistema de la planta de energía

El diseño físico de los componentes del sistema de energía y la longitud y el diámetro de los cables deben seleccionarse para pérdidas mínimas. La pérdida de energía se desperdicia en cables en sistemas eléctricos. Las pérdidas también incluyen las de aparamenta y otros dispositivos portadores de corriente, como controles y circuitos de protección. Las pautas de diseño para reducir las pérdidas incluyen:

- Ubicado en el centro del centro de carga para transformadores, aparamenta para:

- Reducir la longitud de los tendidos de cables

- Reducir pérdidas y caídas de voltaje

- Mantenga los autobuses y los grifos lo más cortos posible para:

- Reducir la distancia entre el transformador de la unidad auxiliar y el generador

- Aumente el diámetro del cable de los cables más pequeños a uno o dos calibres más altos para obtener beneficios que incluyen:

- Reducir las pérdidas óhmicas

- Más cable de menos tamaños de cable diferentes reduce el desperdicio durante la instalación y obtiene mejores términos, como cantidades mínimas de pedido.

El equipo principal se coloca antes de que se determinen las conexiones entre ellos. Determinar la elección del diseño de cables de diámetro más pequeño permitido para reducir los costos iniciales de material, a expensas de costos operativos de vida útil mucho mayores.

Determinación del diseño del cable

La determinación de la sección transversal de los cables entre las cargas de interconexión debe calcularse en relación con las condiciones de funcionamiento y la longitud del cable. Los factores que influyen en la sección transversal del cable incluyen:

- Carga permitida en condiciones normales, teniendo en cuenta la temperatura ambiente y los métodos de distribución.

- Resistencia al cortocircuito térmico

- Caída de voltaje permitida a lo largo del tendido del cable en condiciones normales y fase de inicio.

- Respuesta del dispositivo de protección en caso de sobrecargas y la menor corriente de cortocircuito posible para interrumpir voltajes peligrosos.

Planificación de la ruta del cable

El tendido de cables en instalaciones complicadas, plantas de energía y estaciones de conmutación requiere una inmensa cantidad de trabajo por parte del ingeniero y los planificadores. Implica disponer los cables para proporcionar la ruta más corta entre su punto de partida y su destino final, al tiempo que se garantiza que determinadas combinaciones no se influyan negativamente entre sí.

El diseño asistido por computadora (CAD) se ha utilizado ampliamente como un medio para desarrollar y diseñar la implementación adecuada del diseño de componentes y cableado. Las instalaciones de las centrales eléctricas requieren un gran cuidado al desarrollar un flujo completamente funcional y energéticamente eficiente.

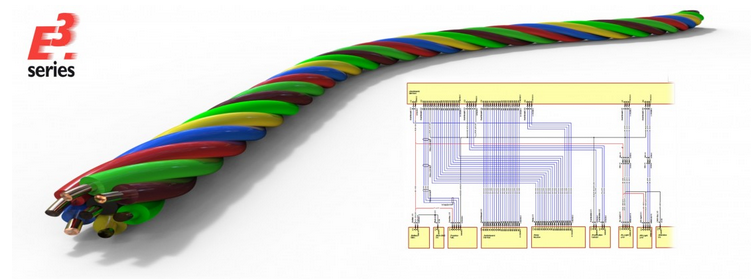

Puente de enrutamiento E3.3D

El puente de enrutamiento E3.3D permite un enrutamiento de ruta fácil con una integración completa con software CAD mecánico. Determinar la longitud, el diámetro y los estándares de los cables para la selección de cables entre los componentes de interconexión nunca ha sido tan fácil.

Para ayudar a esforzarse por lograr lo mejor en diseño de espectáculos, Zuken ha desarrollado vínculos entre E3.series y todos los principales proveedores de MCAD (CAD mecánico), lo que permite la creación de un modelo de diseño totalmente integrado. Con el puente de enrutamiento E3.3D, la información esquemática y de conexión de E3.series se puede conectar a todos los principales sistemas MCAD. Características que incluyen:

- Transfiera la información de los componentes a MCAD (conectores, pines, empalmes)

- Transferir datos desde y hacia MCAD

- Compruebe la detección de colisiones o choques en MCAD

- Verifique el radio de curvatura del alambre

- Calcular automáticamente la longitud de cables y segmentos en MCAD

- Creación automática de documentación de fabricación en E3.Formboard

E3.Schematic

Diseñar y documentar sistemas de controles eléctricos, incluidos diagramas esquemáticos, planos de terminales y PLC. Ayuda a prevenir errores mientras diseña para que pueda desarrollar sistemas para el mejor diseño de eficiencia energética. Interfaz fácil de arrastrar y soltar para ahorrar tiempo en el diseño de conexiones y componentes para el desarrollo, de modo que se pueda dedicar más tiempo a la eficiencia de la planta y menos al desarrollo de productos. Integra fácilmente el trabajo a través de múltiples plataformas para la integración entre el diseño mecánico y eléctrico. Esto da grandes pasos para el desarrollo del diseño para ingenieros eléctricos cuando los sistemas mecánicos y de control se diseñan antes que las consideraciones eléctricas. E3.Schematic ofrece las siguientes características para facilitar la fase de diseño:

- Crea y documenta sus esquemas eléctricos de manera eficiente

- Evita errores con reglas de diseño integradas

- La capacidad de los ingenieros para diseñar con una enorme biblioteca de componentes prediseñados, preaprobados y probados

- Diseñe con arrastrar y soltar

- Conecte fácilmente componentes eléctricos

- Haga su número de cableado automáticamente

- Defina previamente sus propios subcircuitos

- Administre terminales en varias hojas con un diseño de software inteligente

- Genere la documentación del proyecto en pasos simples y únicos

¿Existen formas en las que su instalación podría ser energéticamente eficiente? Comente lo que le gustaría mejorar.

Tecnología Industrial

- Probables fallas en sistemas no probados

- Diseño de circuito seguro

- La planta de energía hidroeléctrica en Hawái aumenta su eficiencia y confiabilidad

- Total Corbion PLA en etapa de ingeniería para la nueva planta de PLA en Europa

- Ventajas de las tecnologías integradas para el diseño modular

- Directrices para el diseño de RF y microondas

- Diseño para la fabricación de PCB

- Los 10 principales flujos de trabajo para fabricantes

- Cómo IIoT mejora la eficiencia y la generación de ingresos para los OEM de petróleo y gas

- Sugerencias críticas para el proceso de diseño de ingeniería para una producción exitosa

- El enfoque de seguridad de gas y llamas para la industria de generación de energía