Sistemas de ejecución de fabricación (MES):el eslabón perdido

Ha implementado una marca popular de software ERP. Su sistema PLM zumba como un automóvil deportivo bien afinado. Tiene instalado un software de simulación de trayectorias y CAD/CAM y TMS, y todo su personal ha recibido capacitación sobre su uso. Ha gastado montones de dinero en software y consultores, tiene todos los sistemas correctos implementados y, sin embargo, se saltó una fecha de entrega importante la semana pasada y todavía va al taller varias veces al día para verificar los trabajos. ¿Qué da?

Es muy probable que sea el momento de dar el siguiente gran paso hacia el nirvana de la producción mediante la implementación de un sistema de ejecución de fabricación (MES). Piense en ello como el eslabón perdido entre el ERP, la planta de producción y todos los demás sistemas de software utilizados para administrar un negocio de fabricación. MES proporciona un mayor nivel de visibilidad de producción y seguimiento de trabajos que ERP. Hace que la programación en tiempo real sea realmente en tiempo real. Ofrece un acceso antes inalcanzable a datos de rendimiento y calidad, junto con las herramientas analíticas necesarias para mejorar ambos.

Déjame contar las formas

MES hace todo esto y más, pero lo que no hace es caer en ninguna categoría de software clara y fácil de definir. De hecho, una búsqueda en Google de software MES arroja una gran cantidad de resultados de "Mejor software MES", algunos de los cuales conducen a proveedores que probablemente puedan deletrear MES, pero eso es todo. Las búsquedas encontrarán largas listas de características de MES, como recopilación de datos, programación maestra de producción, seguimiento de mano de obra, etc., funciones que cualquier sistema ERP probablemente ya esté realizando. Incluso para aquellos que conocen los sistemas de software, MES puede resultar un poco confuso.

Alguien bien equipado para ayudar a navegar este territorio turbio es Andrew Robling, gerente senior de productos de Epicor Software Corp., Austin, Texas. Para él, no hay nada confuso sobre MES o los beneficios que brinda a las empresas grandes y pequeñas.

“Es cierto que MES significa muchas cosas para muchas personas, pero en el fondo se trata de recopilar datos directamente de equipos y máquinas herramienta para que pueda tomar mejores decisiones”, dijo. “Esos datos pueden ser tan básicos como el estado de la máquina o la cantidad de piezas que se han producido hasta el momento, y desde allí se extienden a un verdadero monitoreo del proceso, capturando valores como la temperatura y la presión de la máquina, o datos de calidad de la pieza para fines de SPC [control estadístico de procesos]. ”

La recopilación de datos puede ser automática, señaló, con integración a un PLC (controlador lógico programable) montado en la máquina, por ejemplo, o completamente manual en forma de pantallas táctiles en el taller y dispositivos móviles. Esta flexibilidad podría ayudar a explicar por qué muchos en la industria se esfuerzan por ofrecer una definición clara de MES y por qué sus capacidades varían de un proveedor a otro. Sin embargo, sea ambiguo o no, hay una cosa en la que todos están de acuerdo:si busca aumentar la visibilidad del funcionamiento interno de una planta de producción y, por lo tanto, mejorar la eficiencia de fabricación, MES es una excelente manera de lograrlo.

Ponte real (tiempo)

Considere una de las más importantes de todas las actividades de gestión de planta, la programación precisa del trabajo. Según Robling, MES hace posible mantener las ruedas en el autobús de producción, en lugar de descubrir que se estrelló ayer por la tarde. “Los talleres necesitan un mecanismo para mostrar la información del trabajo en tiempo real, para que la gente sepa que el equipo no está funcionando como debería o que una herramienta de corte está a punto de fallar”, dijo.

Con MES, esto se puede lograr de varias maneras. Puede ser un panel de nivel de gestión que se vuelve rojo si hay un problema, o pantallas estilo Andon (dispositivos de control visual) en la planta que brindan información sobre el estado actual de la máquina, los niveles de producción y las advertencias de incumplimiento. Robling dijo que algunas tiendas incluso enviarán alertas a través del sistema de megafonía de la empresa. "Cualquiera que sea el enfoque que se utilice, estos sistemas brindan a las personas la oportunidad de tomar medidas correctivas de inmediato, posiblemente evitando horas de funcionamiento ineficiente de la máquina".

MES no es solo para niveles de producción automotriz. Robling estuvo de acuerdo en que MES es más común con los fabricantes más grandes, pero señaló que incluso los talleres pequeños pueden disfrutar de beneficios significativos; de hecho, estos suelen ser los que más ganan.

“Recientemente, trabajamos con un taller en Pensilvania que calculó que su nivel de OEE [efectividad general del equipo] estaba en algún lugar a mediados de los 60”, dijo. “Después de implementar MES, descubrieron que el puñado de instancias de tiempo de inactividad de la máquina que estaban registrando manualmente cada día eran en realidad mucho más altas, del orden de un par de cientos de pequeñas interrupciones por turno que el operador no se molestó en informar. ¿El resultado? Su OEE fue aproximadamente un 15 por ciento más bajo de lo esperado. MES no solo proporcionó visibilidad a este problema, sino también los datos necesarios para solucionarlo”.

¿Qué pasa con mamá?

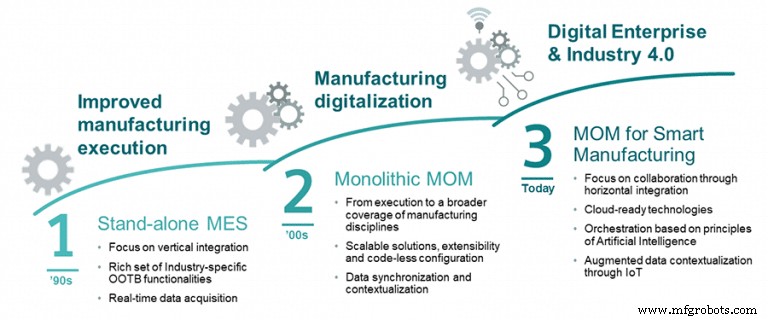

Las investigaciones sobre MES a menudo encuentran un término relacionado, Gestión de operaciones de fabricación (MOM). Subba Rao, responsable de innovación del grupo de gestión de operaciones de fabricación de Siemens Digital Industries Software, Plano, Texas, explicó que se puede pensar en MES como una versión más pequeña y menos completa de MOM, al menos desde la perspectiva de Siemens Digital Industries Software.

“MOM es más amplio”, dijo Rao. “Donde MES se enfoca más en la recopilación de datos en tiempo real, MOM aprovecha esos datos para la gestión de calidad, las actividades de mantenimiento, la colaboración de circuito cerrado en la información de ingeniería para la planta de producción y la orquestación de los diversos procesos necesarios para producir productos de calidad. Nos gusta llamarlo el cerebro digital para las operaciones de producción, uno que brinda información y transparencia a todos los involucrados”.

También explicó que, en comparación con hace cinco años, MES y su hermana mayor MOM son más fáciles de implementar que nunca, gracias en gran parte a Industry 4.0 y IIoT (Internet industrial de las cosas). Esto se debe a que las máquinas herramienta CNC actuales, así como otros tipos de equipos industriales, suelen estar repletos de sensores que detectan todo, desde las cargas de los ejes hasta la vibración del husillo. Estos sensores son fáciles de conectar y están más que dispuestos a compartir datos con sistemas de software externos, lo que permite realizar todo tipo de mantenimiento predictivo, monitoreo de procesos y mejoras.

La conectividad simplificada es excelente, señaló Rao, pero lo que cuenta es lo que se hace con los datos. “Operadores, programadores de máquinas, supervisores de control de producción y todos los demás involucrados quieren saber en qué se está trabajando en este momento, cómo se está desempeñando el taller y cómo se podrían mejorar los procesos para las innovaciones de productos actuales y futuras”, dijo. “Pero eso es solo una pequeña porción de lo que MOM trae a la mesa. Todos en la empresa están buscando mejores formas de realizar ciertas tareas, ya sea el equipo de control de calidad que quiere analizar las tendencias estadísticas o el gerente de logística que necesita organizar el material. MOM y, en menor medida, MES, ayudan a facilitar la coordinación y orquestación necesarias para lograr una fabricación realmente eficiente”.

Resultados optimizados

Sin embargo, espere:¿qué sucede si los niveles de entrega y calidad han estado funcionando al 98 por ciento o más durante los últimos dos años? ¿Qué pasa si los tiempos de configuración son tan buenos como se puede esperar, especialmente, digamos, en un entorno de bajo volumen y alta mezcla? Y, digamos también, que la programación y la “orquestación” de la planta de producción están bajo control. ¿Por qué trastornar el carrito de manzanas?

Buena pregunta. Es muy posible que, en este ejemplo, un taller de máquinas o un negocio de fabricación de láminas de metal no necesite la funcionalidad avanzada que se analiza aquí, y que la recopilación de datos y el seguimiento de trabajos que vienen de serie con la mayoría de los sistemas ERP, lo que muchos en la industria en realidad etiquetan como como MES, son todo lo que se necesita para continuar bateando al nivel actual de "jonrón".

Pero considere esta información de ECI Software Solutions, Fort Worth, Texas, que sugiere que MES lleva la eficiencia de producción a un nivel completamente nuevo.

Muchos sistemas ERP hacen un trabajo decente en la programación, a nivel macro. Pero, ¿qué sucede cuando un taller está doblando láminas de acero inoxidable de calibre 20 o cortando ranuras en titanio con una fresa de extremo de ½” [12,7 mm] y desea conocer todos los demás trabajos disponibles que comparten esos atributos para poder aprovechar la misma configuración y herramientas? MES brinda la oportunidad de optimizar los centros de trabajo en función de los valores que desee el taller y luego comunicar el cronograma actualizado al sistema ERP, para que todo funcione de manera armoniosa, según la empresa.

Esto es algo que la mayoría de los sistemas ERP no pueden hacer por sí solos, según ECI, porque no tienen la interfaz de máquina necesaria ni acceso a la información de ingeniería. Sin embargo, MES sí lo hace, lo que da como resultado una utilización mucho mayor de la máquina, menos desechos y tiempos de configuración más cortos. Y debido a que un MES correctamente implementado captura datos en proceso, como cargas de equipos y resultados de inspección, existen oportunidades sustanciales de mejora de procesos que de otro modo habrían sido inalcanzables. ¿La línea de fondo? MES es un buen lugar para comenzar una iniciativa de Industria 4.0.

Adiós conocimiento tribal

Por supuesto, la optimización de la máquina asume que los datos de ingeniería están realmente disponibles y que están limpios, bien organizados y todos en un solo lugar. Sin embargo, para muchos talleres, especialmente aquellos sin un departamento de ingeniería formal, esta información está dispersa en hojas de herramientas y sistemas de programación, o reside en las cabezas de los maquinistas veteranos y fabricantes de láminas de metal que han estado haciendo que la magia del taller suceda para el últimos 30 años. La pregunta entonces es, ¿qué sucede cuando estos valiosos empleados se jubilan o dejan la empresa?

En muchos sentidos, este es el verdadero valor de MES. Actúa como depósito central de todos los documentos, dibujos e instrucciones necesarios para configurar y operar el equipo de fabricación. Luego monitorea el rendimiento de ese equipo, administra la producción y los datos relacionados con la calidad que salen de él, envía esos datos a los otros sistemas de software de la empresa y brinda a los humanos la oportunidad de identificar formas de mejorar los procesos y la utilización de la máquina.

En resumen, MES hace lo que la gente ha estado haciendo desde que hubo botones para presionar o palancas para jalar. Elimina la intuición y la intuición en la que confían demasiados talleres todos los días, convirtiendo lo que de otro modo sería conocimiento tribal en un activo corporativo, según ECI.

El Gran Poka-Yoke

En su forma más básica, MES tiene que ver con el control y la capacidad de corregir los procesos a prueba de errores y, a través de esa prueba de errores, evitar problemas de producción, según Mike Hart, director de estrategia de productos para manufactura e IoT industrial en Plex Systems Inc., Troy, Michigan. "Se trata de conectar los puntos".

Esos puntos pueden incluir los requisitos de herramientas y materias primas de un trabajo, dijo, así como sus expectativas de planificación y control de calidad. Hay que considerar lo que se está ejecutando ahora, lo que se está ejecutando esta tarde y lo que se está ejecutando la próxima semana, y qué impacto tendrán estas actividades en los niveles de inventario. MES une estas fuentes de información a menudo dispares para crear una organización conectada. Brinda a los operadores un fácil acceso a las herramientas necesarias para ser efectivos en sus trabajos, mientras que la gerencia obtiene una visión más coherente de sus sistemas comerciales, junto con la información necesaria para tomar decisiones inteligentes.

Una mayor visibilidad es excelente, pero ¿cómo ayuda MES a hacer que los procesos sean a prueba de errores? “Porque si sabe quién está realizando un determinado proceso o ejecutando una determinada máquina, puede usar esa información para averiguar qué capacitación han recibido y si están calificados para hacer el trabajo”, dijo Hart. “Pero aún más que eso, MES se asegura de que todos los planes de control adecuados estén en su lugar y que las personas estén 'marcando las casillas' en los momentos y lugares correctos. Si no lo hacen, las banderas rojas se activan de inmediato, no mañana, no cuando el trabajo esté terminado, sino ahora mismo”.

Cambio de velocidades

Si MES es tan bueno, ¿por qué no han invertido más tiendas en él? De hecho, ¿por qué la industria se enfoca tanto en ERP, cuando parece que los beneficios reales vienen con una implementación de MES? A riesgo de decir lo obvio, el ERP es un requisito para prácticamente cualquier empresa de fabricación, o al menos para cualquier empresa con más de un puñado de empleados y con la vista puesta en el crecimiento.

En pocas palabras, ERP paga las facturas. Literalmente. Las funciones contables como cuentas por pagar, cuentas por cobrar, informes de impuestos y más serían extremadamente difíciles sin el software ERP, al igual que el control de inventario, el envío y la recepción, la gestión de órdenes de venta, las compras y el MRP de suma importancia. Los sistemas ERP también cuentan con cierto nivel de programación y funcionalidad de control de planta, aunque la mayoría se queda corta en la gestión de su funcionamiento interno. De ahí la necesidad de MES.

“Lo hemos visto ir en ambos sentidos, pero sí, algunas tiendas optan por seguir primero una estrategia MES”, dijo Hart. “Realmente depende de los puntos de dolor que estén experimentando. Si hay problemas, por ejemplo, con la trazabilidad del material, o si el taller enfrenta desafíos de calidad y quiere arrojar luz sobre lo que sucede en un momento dado, generalmente comenzará con MES. Dicho esto, uno de los beneficios clave de MES es la integración potencial con ERP y otros sistemas de fabricación, por lo que es importante tener eso en mente a medida que avanza”.

Saluda al Emperador

Tenga en cuenta que la implementación de MES plantea muchas de las mismas consideraciones y peligros potenciales que ERP. “No tiene sentido hacerlo a menos que sus datos sean correctos”, dijo Jim Errington, vicepresidente ejecutivo de ventas y servicios de Fujitsu Glovia Inc., El Segundo, California. Por muy bueno que sea el sistema o por lo estupendas que sean sus herramientas, llenarlo con datos incorrectos solo proporcionará malas respuestas”.

Errington compartió la historia de un cliente con el que trabajó recientemente. Después de pasar meses limpiando sus listas de materiales y enrutadores, activaron el interruptor del lado de planificación de fábrica de su software MES, solo para sobrecargar un centro de trabajo crítico. ¿El problema? Nadie notó los tiempos de movimiento inexactos. “Al igual que muchas tiendas, nunca tuvieron un sistema de programación real, por lo que estos valores nunca se analizaron”, dijo Errington. “Todos sabían que no se puede mover una fundición de dos toneladas instantáneamente, pero en este caso, eso es exactamente lo que le dijeron al sistema que hiciera”.

El descuido terminó retrasándolos por varios días, agregó, y les llevó semanas recuperarse de un simple error. Esta es la razón por la que es tan importante involucrar a los ingenieros y planificadores y a las personas encargadas de los costos en cualquier implementación (MES o de otro tipo) para evitar situaciones como esta. “Mucha gente dice que los datos son los reyes; tal vez sea así, pero eso hace que la precisión de los datos sea el emperador”, dijo Errington.

Su ejemplo de programación ilustra otro punto importante sobre MES. A diferencia de ERP, MES es un elefante que se puede comer en pequeños bocados. Por ejemplo, es bastante posible implementar solo la función de programación, como hizo el cliente de Glovia, o integrar MES con el software de mantenimiento del taller para el seguimiento de OEE, o usarlo para recopilar datos de producción en el cortador láser automatizado que acaba de instalar, o proporcionar mejor información. a la línea de montaje... la lista continúa. Sí, la integridad de los datos y el buen mantenimiento son igualmente importantes, pero es casi seguro que el esfuerzo será menor y el retorno de la inversión mucho más rápido.

El mensaje es obvio:abundan las frutas al alcance de la mano incluso en las empresas mejor administradas, y MES es la escalera necesaria para recogerlas. “Esto se volverá cada vez más claro a medida que avancemos hacia la Industria 4.0 y más empresas quieran recopilar y analizar los datos que provienen de sus máquinas herramienta”, dijo Errington. “MES nos brinda la capacidad de conectar la fábrica con el resto del negocio, brindando datos en tiempo real, una programación más precisa, una mayor utilización de la máquina y un mejor control sobre todos los aspectos de la planta de producción. Para nosotros, MES no es agradable, es imprescindible, al menos para cualquier fabricante que quiera seguir siendo competitivo”.

Sistema de control de automatización

- HR:El eslabón perdido a la confiabilidad

- ¿Es RFID el eslabón perdido en la información del cliente?

- La importancia del software de ejecución de fabricación para la automatización robótica

- La pieza faltante del rompecabezas de planificación de la entrega:las personas

- El futuro de la gestión de operaciones de fabricación:en la encrucijada de las plataformas MES e IoT

- El papel de blockchain en la fabricación

- ¿Es obligatoria la transición de las empresas de fabricación a SaaS?

- ¿Cómo transforma el software SaaS la industria manufacturera?

- Sistemas de mantenimiento preventivo y software CMMS:la evolución

- Impulsando la fábrica digital con datos MES en tiempo real

- Encontrar la combinación adecuada con su tecnología de software de fabricación en la nube