Reforzar el punto de ataque de la automatización en la planta de producción

En la máquina, cerca de la máquina, entre máquinas:el IIoT nunca está lejos

La flexibilidad ha llegado a la automatización, quizás como nunca antes. Y para las industrias que requieren mecanizado, ensamblaje y medición de precisión, las tecnologías de automatización nunca han estado más disponibles.

Las soluciones de automatización van desde la más alta precisión hasta la confiabilidad y velocidad probadas en producción. Casi nunca se representan las tecnologías como si fueran todas las cosas para todas las personas o, más correctamente, como todas las soluciones a todos los problemas. No se trata de elegir el veneno, se trata más bien de seleccionar la tecnología más adecuada y poder justificar el ROI. La automatización probada y verdadera como los alimentadores de barras, los cargadores de pórtico, las opciones simplificadas de selección y colocación nunca están demasiado lejos de la vanguardia, pero se les están uniendo y eclipsando en muchos casos las tecnologías robóticas nuevas y más rápidas que tienen el beneficio de la versatilidad que ofrece el IIoT digital. la comunicación puede aportar a la fabricación.

La precisión en la fabricación de relojes llevó a decenas de robots

Según Rick Brookshire, gerente de productos del grupo, robots de Epson America Inc. (Carson City, CA), cuando su empresa matriz, Seiko Epson Corp., desarrolló robots para fabricar sus propios relojes hace unos 35 años, la precisión lo era todo. Hoy, Epson combina velocidad con precisión en su oferta de más de 300 robots en tamaños que van desde 175 a 1000 mm de alcance, con cargas útiles de hasta 20 kg y repetibilidad de hasta 5 μm. Las primeras aplicaciones típicas incluyeron piezas que podrían caber en su mano para funciones automotrices, médicas, electrónicas y funciones que incluyen ensamblaje, mantenimiento de máquinas, preparación de kits, inspección y prueba, y paletización en prácticamente todo tipo de industria.

La incorporación más reciente a la cartera de robots de Epson, el Synthis T3 All-in-One SCARA (brazo robótico articulado de cumplimiento selectivo) de nivel de entrada, se presentó a un precio asequible y con capacidades de velocidad y precisión destinadas a expandir aún más las aplicaciones de Epson en automotriz, electrónica, dispositivos médicos y productos de consumo.

Desde su presentación a fines de 2017, el T3 ha encontrado aceptación en el mercado más allá de nuestras expectativas más salvajes”, dijo Brookshire. “El T3 tiene un controlador contenido dentro del brazo, conexión a una PC para programación, todo a un precio de $7495. Cuenta con el mismo software que usamos en nuestros robots de seis ejes de la serie G de gama alta”.

Al igual que los otros robots SCARA de Epson, el T3 es un robot de cuatro ejes que pasará de una superficie plana a una superficie plana y se ha posicionado como una alternativa a los toboganes lineales en el taller. “Las correderas lineales deben ajustarse continuamente para los cambios”, dijo Brookshire. El T3, con un brazo de 400 mm y una carga útil máxima de 3 kg, satisface esta necesidad de flexibilidad con velocidad para un funcionamiento eficiente, integración en un diseño compacto y el software de programación RC+ de Epson.

Eficiencia del robot en paquetes compactos

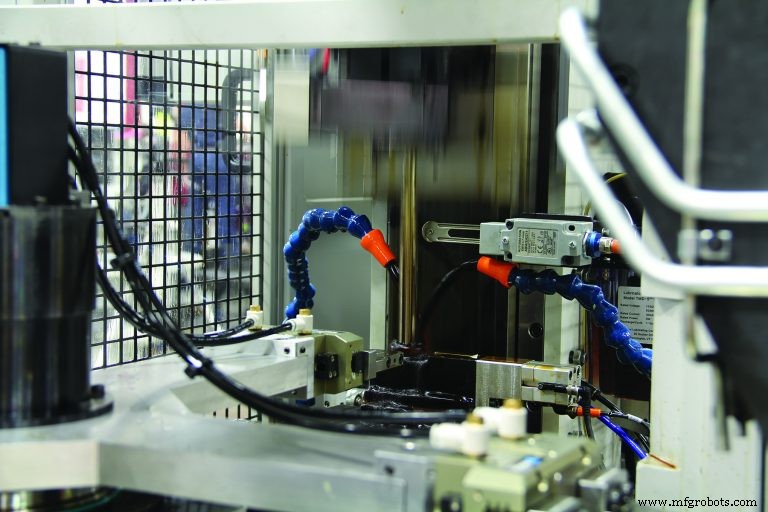

Erowa Technology Inc. (Arlington Heights, IL) tiene un historial de desarrollo de sistemas de paletización y robots para manejar herramientas y piezas de trabajo para procesamiento EDM, así como aplicaciones de cuidado de máquinas para la fabricación de chips en tándem o en combinación con máquinas EDM. “Un taller de trabajo hace algo diferente todos los días. Ese es nuestro fuerte:poner una pieza de trabajo en una tarima y en una revista y dejar que un robot la mueva dentro de la máquina para procesarla, ya sea para una, dos o cinco partes”, dijo Chris Norman, presidente y director de operaciones. "Estamos en un nicho de mercado y nuestra automatización está diseñada para talleres de trabajo, talleres de moldeado y talleres de fabricación aeroespacial de tiradas cortas, por nombrar algunos".

La demanda de productos de automatización de Erowa ha sido fuerte. “Actualmente, los talleres aceptan más las soluciones de automatización. Hemos experimentado un crecimiento en las ventas de automatización del 10 al 20 % durante 2017, que fue un 30 % más que en 2016”, dijo Norman. “Ya no somos solo los muchachos de EDM, aunque todavía hacemos mucho en la fabricación y el manejo de electrodos. Nuestras herramientas se utilizan en muchas facetas diferentes de la fabricación. Nuestro sistema de cambio rápido entre nuestros palés y nuestros mandriles y cambiadores de herramientas para herramientas de corte y cambiadores de electrodos en una EDM son una forma de automatización en la que muchas empresas no piensan”.

La programación de sus robots se ha simplificado, según Norman. “Nuestros robots no son difíciles de programar. Hay diferentes niveles de integración. La más básica es que el robot es el esclavo de la máquina. Hemos realizado todo el trabajo de interfaz y tenemos interfaces con todos los principales OEM. Cuando llegamos a la instalación, llamamos la paleta a la máquina de la misma manera que usted llama a un husillo a la máquina. Es básicamente una línea de código. Tenemos un software de control de celdas que administra la máquina y el robot en lugar del control de la máquina. Por lo general, solo necesitamos alrededor de un día de capacitación con los clientes”, dijo Norman.

La planta de producción es un lugar concurrido

Los EDM más nuevos de Makino Inc. (Mason, OH) cuentan con automatización para operación desatendida. El soporte proviene de HyperConnect, el conjunto de aplicaciones de Internet industrial de las cosas (IIoT) de Makino para EDM que mejora la experiencia del usuario y la eficiencia, y reduce el tiempo de inactividad de la máquina. Disponible en todos los EDM de Makino equipados con sistemas de control Hyper-i, HyperConnect permite a los gerentes y operadores de tiendas monitorear y controlar los procesos de EDM desde cualquier PC, dispositivo inteligente u otros sistemas de control Hyper-i en la red.

Los operadores de EDM ya se enfrentan a demasiadas cosas en el taller. Lo último que nadie quiere es tenerlos corriendo de un lado a otro entre las máquinas y los espacios de oficina. HyperConnect brinda a estos operadores acceso a lo que necesitan para maximizar la eficiencia, ya sea que estén en la máquina, en su oficina o trabajando de forma remota.

La suite HyperConnect tiene cuatro funciones de conectividad principales para que el personal del taller controle, planifique y resuelva los problemas de sus operaciones de EDM. De las cuatro funciones, las funciones EDM Mail y PC Viewer son las más utilizadas. EDM Mail transmite información sobre el estado de la máquina a los operadores por correo electrónico durante la operación desatendida para ayudar a reducir el tiempo de inactividad y respaldar las capacidades multitarea. Puede proporcionar actualizaciones periódicas a intervalos cronometrados de las condiciones de funcionamiento de una máquina, o alertar a los operadores sobre la detención de una máquina en cualquier momento.

Procesos de interconexión a solo una idea

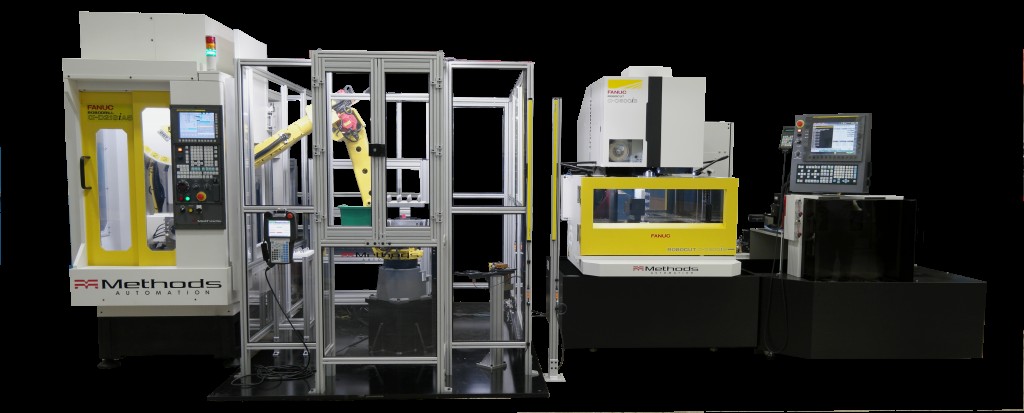

Cuando la tecnología que ofrece un fabricante de máquinas herramienta se cruza con procesos que de otro modo no estarían relacionados, la automatización puede proporcionar el vínculo productivo inesperado. Methods Machine Tools Inc. (Sudbury, MA), un proveedor de máquinas herramienta, tecnología de impresión 3D y automatización, dio un "salto cuántico" al combinar los procesos para aumentar la producción en la fabricación 3D. La celda de automatización combina la fabricación aditiva con la robótica y los procesos sustractivos con el objetivo de proporcionar un posprocesamiento para una producción de piezas 3D terminadas rápida y altamente eficiente.

Los 20 pies. (6 m) La celda de métodos incluye una estación de alimentación de productos impresos en 3D, que transporta piezas 3D en placas de construcción a un EDM FANUC C600 que hace un corte para separar parcialmente las piezas de las placas de construcción. En la siguiente estación, un robot FANUC separa las placas de las piezas impresas y transfiere las piezas a un FANUC RoboDrill para las operaciones de mecanizado finales. Los robodrills son especialmente favorecidos en entornos de taller por su huella de automatización autónoma y compacta. Diseñada para la fabricación sin iluminación, la celda reduce el tiempo total para completar las piezas desde la impresión 3D hasta el posprocesamiento final, lo que supuestamente cuadruplica el rendimiento total de las piezas y elimina el trabajo manual. El socio de impresión 3D de Methods Machine es 3D Systems Corp. (Rock Hill, SC), el creador de la impresión 3D.

Fabricación inteligente significa conectividad IIoT

Dos fabricantes de máquinas-herramienta, Mazak Corp. (Florence, KY) y Murata Machinery USA Inc. (Charlotte, NC), han colaborado para desarrollar un sistema de fabricación inteligente al combinar las tecnologías de mecanizado, automatización e inteligencia de Mazak con el almacenamiento automatizado de alta densidad de Muratec. y sistema de recuperación. El Mazatec SMS (sistema de fabricación inteligente) resultante proporciona una fabricación sin necesidad de supervisión y un alto rendimiento, así como conectividad IIoT.

El SMS de Mazatec combina varios centros de mecanizado horizontales y/o máquinas multitarea de Mazak con un sistema de almacenamiento de orientación vertical de Muratec que tiene tarimas, un balde de material y una grúa de almacenamiento de alta velocidad. Para adaptarse a las necesidades específicas de producción y espacio de piso de cada fabricante, el sistema modular puede tener hasta 150 almacenes (en diferentes tamaños) en una configuración de seis niveles que aumenta significativamente la eficiencia del espacio.

La tecnología SmartBox IIoT de Mazak y el software de gestión de producción Smooth PMC son componentes clave del SMS. El sistema automatizado de Muratec controla todas las interconexiones y se sincroniza con el servidor ERP/MRP y MES del fabricante. Como resultado, Mazatec SMS está diseñado para convertirse en una solución de fábrica inteligente para el control, monitoreo y optimización de procesos para producir una variedad de piezas de trabajo, incluso en lotes pequeños, con alta eficiencia. Mazatec SMS puede incorporar varios tamaños y tipos de máquinas herramienta en el mismo sistema de fabricación automatizado. El equipo periférico para Mazatec SMS incluye estaciones individuales para carga y centrado, carga basculante, carga ascendente y descendente, configuración de trabajo y lavado de piezas. Además de mantener las máquinas herramienta abastecidas con trabajo, la grúa de almacenamiento del sistema maneja la entrada general de piezas en bruto y la salida de piezas terminadas del Mazatec SMS.

La automatización depende del software, IIoT Focus

Shop Floor Automations (SFA; La Mesa, CA) se especializa en software de automatización de fabricación que proporciona a los talleres monitoreo de máquinas, redes CNC (software DNC), seguimiento de herramientas y gestión de datos de producción. “Nuestras tecnologías avanzadas funcionan con protocolos como MTConnect, OPC UA, Okuma Thinc, Modbus y FANUC FOCAS”, dijo Guy Barrow, ejecutivo de cuentas. “Nuestras soluciones son exitosas para talleres de máquinas CNC, talleres de fabricación, talleres de fabricación de moldes y cualquier taller que tenga que ver con el proceso de fabricación. Los talleres incluyen aquellos que fabrican [grandes volúmenes de piezas aeroespaciales, piezas médicas, armas de fuego y piezas de automóviles, así como talleres combinados de producción/trabajo”.

Según Barrow, los clientes de SFA quieren eliminar los medios viejos en el taller sin reemplazar sus máquinas. Se están volviendo inalámbricos y reemplazando las unidades de disquete. “Si bien se necesitan transferencias de programas y control de revisión CNC, diría que el monitoreo de máquinas es popular para nosotros en este momento. La eficiencia de la máquina es muy importante para los clientes. Tenemos ingenieros disponibles para personalizar soluciones que se ajusten a las necesidades de producción del cliente. Los talleres quieren invertir en los estándares de Industria 4.0 e IIoT, lo que tiene un efecto positivo en nuestra combinación de productos. Siempre probamos nuevas soluciones para resolver los problemas de los clientes de métodos alternativos de comunicación/gestión de transferencia de programas, aumento de la utilización de la máquina, control de revisión, eliminación de papel y mejor preparación para auditorías. También les ayuda a asumir otros objetivos, como la certificación ISO, la fabricación sencilla y la integración con otras soluciones, como el software ERP”.

Automatización a pequeña escala con gran capacidad

Una combinación de centros de mecanizado con sistemas de manipulación de paletas ha demostrado ser buena para un sistema de automatización para series a pequeña escala hasta tamaños de lote de uno. Por esa razón, Liebherr Automation Systems Co. (Kempten, Alemania; y Saline, MI) ha ampliado su oferta de productos de automatización con el PHS Allround. Los objetivos del sistema de automatización inteligente son una mayor eficiencia y un funcionamiento sencillo, independientemente del tamaño y el peso de la pieza. El sistema cambia la configuración de las piezas de trabajo de la máquina a una estación de configuración separada y almacena las piezas de trabajo premontadas en un área de almacenamiento intermedia. Las piezas de trabajo preinstaladas almacenadas en el sistema compensan los tiempos de funcionamiento de la máquina cortos y largos y permiten turnos con muy poca o incluso ninguna mano de obra, lo que a su vez permite optimizar los precios unitarios hasta en un 20 %.

Liebherr desarrolló la clase compacta PHS Allround para usuarios universales. Según la compañía, el PHS Allround cierra la brecha entre la solución de sistema de carga rotativa RLS de nivel de entrada de Liebherr y el sistema de manejo de paletas PHS Pro configurable individualmente. El sistema de manipulación de palets PHS Allround permite a un gran grupo de usuarios pasar a una producción flexible en combinación con centros de mecanizado de cuatro y cinco ejes. El nuevo concepto modular en tres clases de peso para cargas de hasta tres toneladas es flexible y puede configurarse y ampliarse individualmente. Esto corresponde a tamaños de palet de 500 x 500 mm a 1000 x 1000 mm.

La automatización personalizada apunta a operaciones secundarias para la celda de fabricación de piezas de extensión de barril AR-15

Hydromat, un nombre sinónimo de producción de alto volumen en el taller, ha diseñado y construido una celda en proceso personalizada para eliminar el manejo adicional y las operaciones secundarias para una parte de extensión del cañón para el popular rifle estilo AR-15. Anteriormente, esta pieza se habría producido en varias máquinas.

La solución se proporcionó con la tecnología de máquinas EPIC de Hydromat con procesos de mecanizado y automatización adicionales. El equipo de ingeniería de Hydromat ideó un proceso que haría el trabajo sin ninguna operación fuera de la celda, desde el material de barra sin procesar hasta la pieza terminada.

Los ingenieros de Hydromat propusieron un proceso de celda de producción Barrel Extension OP 10/20/30. Esta solución incluye una salida de la máquina Hydromat EPIC a una celda de proceso de transferencia de cuatro estaciones de brochado/monedado/desbarbado Op 20 integrada a la medida antes de regresar a la máquina Hydromat para completar la pieza Op 30. Durante el proceso de mecanizado, la pieza se retira de la máquina, se brocha en una celda separada y luego se devuelve al proceso de transferencia rotativa para su acabado. La máquina transfer rotativa EPIC 32/45-16 incluye integración completa con automatización robótica y una celda Op 20.

OP 10 comienza con un alimentador de barras de paquete que alimenta la barra en una pinza y la corta en la estación uno. La pieza en bruto se mueve de las estaciones dos a la ocho con procesos de mecanizado específicos en cada una de las características del primer lado de la pieza. En la estación nueve de la máquina EPIC, la pieza se extrae con el primer robot FANUC de la pinza y se coloca en una posición abierta en la bandeja de alimentación en la celda de proceso Op 20. El segundo robot recoge la pieza con una de las mordazas dobles de Schunk y la coloca en la mordaza en la posición uno de la mesa dentro de la celda.

Después de la verificación láser de la posición, la pieza se transfiere a la segunda estación. La pieza se extrae de la mordaza mediante un sistema de transferencia neumática y se coloca en la posición de proceso de brochado donde la máquina de brochado hace su trabajo.

Ty Miles Inc. (Westchester, IL) suministró la brochadora y las herramientas para la operación. Una vez que se completa el brochado, el sistema de transferencia neumática reubica la pieza en la mordaza antes de pasar a la tercera posición para acuñar.

Luego, la pieza se transfiere a la cuarta posición para un paso final de brochado de desbarbado antes de volver a la posición uno para descargarla y colocarla en una posición abierta en la bandeja de descarga. Desde esta posición, la pieza regresa a la máquina Hydromat EPIC para Op 30 en las estaciones 9H a 16H para el mecanizado de características en el segundo lado de la pieza. Una vez completada, otro robot FANUC extrae la pieza de extensión del cilindro completa del collarín y la coloca en una cinta transportadora para retirarla. Con un tiempo de ciclo de 15,0 segundos, el proceso produce una producción de 240 piezas por hora desde el material en barra hasta la finalización del mecanizado requerido de la pieza. Después del tratamiento térmico, un proceso de esmerilado prepara la pieza para el mercado.

Sistema de control de automatización

- El taller de moldeo automatizado está aquí; ¿Estás listo?

- Cómo aumentar la productividad de los empleados en el taller

- El software de B&R aprovecha mejor el potencial de los robots

- Cómo simplificar la arquitectura de control de los robots de coordenadas cartesianas

- El taller de máquinas CNC:una guía completa

- La máquina de marketing:cómo la tecnología puede impulsar el éxito de los fabricantes

- El futuro de las pruebas:automatización y robots colaborativos

- ¿La automatización y los robots cambiarán el mundo?

- ¿Qué tan brillante es el futuro de la automatización?

- La máquina suiza en el taller mecánico de hoy

- Un punto de inflexión para la automatización robótica