Motores NEMA. Problemas más frecuentes

Uno de los componentes básicos en cualquier impresora 3D FFF son los motores. Son los encargados de realizar los movimientos necesarios para posicionar el cabezal de impresión, así como de tirar del filamento en el extrusor.

Los motores utilizados son motores paso a paso, siendo los tipos más comunes NEMA 17 y NEMA 23.

Imagen 1:Tipos de motores NEMA. Fuente:motioncontrolproducts.com

Los motores paso a paso de buena calidad tienen una fiabilidad muy alta, por lo que la principal causa de fallo del motor suele ser externa, normalmente relacionada con el controlador de potencia o la conexión.

Motores paso a paso

Los motores paso a paso son un tipo de motor de rotación continua. La rotación se produce en saltos discretos de un ángulo dado. Es un motor a medio camino entre un motor DC estándar y un servomotor. Al igual que los motores de CC, permiten múltiples giros de 360°, al tiempo que permiten un posicionamiento angular preciso, como los servomotores.

Los más utilizados en las impresoras 3D son los motores paso a paso híbridos bipolares, normalmente en formato NEMA17 o NEMA23. Los motores híbridos combinan la capacidad de paso a paso pequeño de los motores VR con la capacidad de alta inercia de los motores de imanes permanentes. Por otro lado, los motores bipolares brindan mayor torque y anclaje que los motores unipolares a la vez que son más livianos y de menor tamaño, sin embargo, requieren controladores de potencia específicos.

A la hora de seleccionar un motor paso a paso, debemos conocer sus principales características:

- Paso: Este es el ángulo mínimo que el motor puede girar directamente (sin el uso de controladores de micropasos). Normalmente podemos encontrar motores con pasos de 1,8º o 0,9º. En general, un paso más pequeño implica una mayor precisión, pero también una velocidad de rotación máxima más baja.

- Corriente de trabajo: Este es el valor máximo de corriente al que debemos alimentar el motor para que funcione correctamente. Cuanta más corriente le apliquemos al motor, más par conseguiremos y por tanto podrá soportar una mayor inercia sin perder pasos, no obstante, también habrá un mayor calentamiento y desgaste. El uso de corrientes superiores a las especificadas por el fabricante provocará el deterioro y la falla del motor.

- Tensión por fase: Este es el voltaje requerido por cada una de las bobinas para operar correctamente.

- Resistencia de fase: Esta es la resistencia eléctrica proporcionada por cada una de las bobinas.

- Inductancia de fase: El valor máximo de inductancia generado por cada una de las bobinas cuando se activa.

- Precisión de posicionamiento: La desviación máxima que puede ocurrir durante un movimiento de rotación. En general, un valor más bajo representa una mayor precisión.

- Temperatura máxima de funcionamiento: Esta es la temperatura máxima de funcionamiento que el motor puede soportar. Si se supera esta temperatura durante períodos prolongados, el motor fallará.

- Inercia del rotor: Es la inercia que proporciona el rotor cuando está vacío debido a su propio peso. La inercia soportada por el motor será la suma de ésta más la de los elementos acoplados al motor.

- Par o par de retención: Este es el par máximo que el motor puede soportar cuando las fases están inactivas (sin corriente), sin que el eje gire.

- Par de anclaje: Este es el par máximo que el motor puede soportar cuando está parado y las fases están activas (vivas), sin que el eje gire. El valor se considera para un motor alimentado con la corriente máxima.

- Par de arranque: Este es el par necesario para vencer la inercia del rotor para que comience a girar.

- Par de giro: Este es el par máximo que el motor puede soportar cuando está girando sin causar pérdida de paso. El valor se considera para un motor alimentado con la corriente máxima.

Si buscamos un motor que nos permita utilizar altas velocidades y soportar altas inercias durante el movimiento, por ejemplo en el caso de los ejes XY, debemos elegir un motor con pasos de 1,8º y alto par.

El motor del eje Z no requerirá altas velocidades de trabajo, por lo que un motor de 0,9º proporcionará movimientos más suaves. En este caso, se debe elegir un motor con el máximo par de sujeción y anclaje para soportar el peso de la plataforma o pórtico (según el diseño de la impresora).

Conexión de motores paso a paso bipolares

A la hora de conectar correctamente los motores paso a paso, es útil tener a mano la hoja de especificaciones del fabricante, ya que la posición de los cables varía de un modelo a otro.

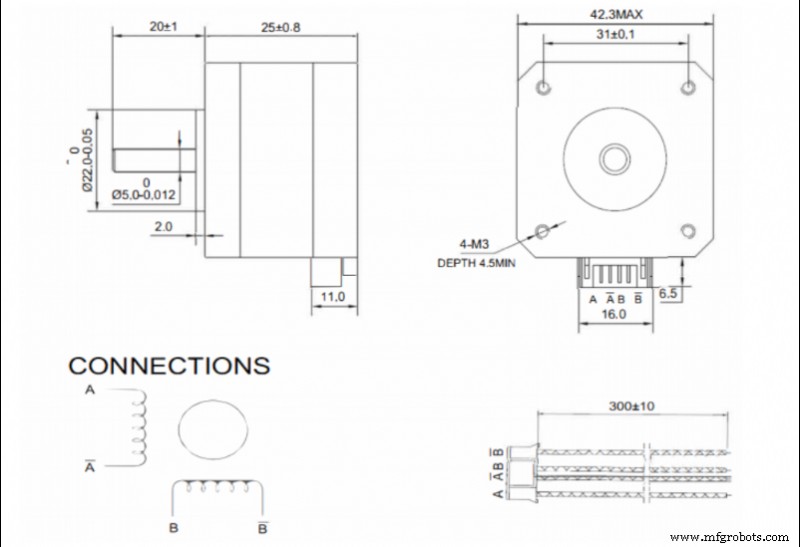

Por lo general, un motor paso a paso bipolar tendrá 4 conexiones que consisten en dos circuitos de suministro de energía independientes. Cada circuito consta de un polo positivo y otro negativo que suministran energía a cada una de las bobinas del motor.

Lo primero que debemos saber es la posición de estas cuatro conexiones en la placa de control de nuestra impresora. Podemos encontrar dos tipos de nomenclatura en los tableros de control. El primero es 1A 1B 2A 2B, donde cada número representa un circuito y las letras A y B representan los polos. El segundo es A A - B B - donde cada letra representa un circuito y el acento representa el polo negativo.

Una vez determinadas las conexiones en el tablero, se debe hacer lo mismo con los motores.

Imagen 2. Ejemplo de conexiones en hoja de especificaciones de un motor NEMA17. Fuente:Bondtech

Si hay una hoja de especificaciones disponible, se debe consultar el orden de los cables en el conector. En este caso, la nomenclatura A A - B B - es el más común.

En el caso de que la placa y el motor utilicen la misma nomenclatura, la conexión es tan sencilla como emparejar cada terminal. Si utilizan una nomenclatura diferente, deben emparejarse de la siguiente manera:

- 1A - A

- 1B - A -

- 2A - B

- 2B - B -

Si no se dispone de la hoja de datos del motor, se debe determinar el par de conexión de cada corredera. Esto se hace midiendo la resistencia en todas las combinaciones posibles de pares de pines del conector. Cuando la resistencia no es infinita, se ha localizado el primer par. Las combinaciones más comunes utilizadas por los fabricantes de motores son 1-3 4-6 o 1-4 3-6, así que comience probando estas dos combinaciones.

Una vez localizada, cada fase se conecta a cada una de las bobinas. Es importante que las dos fases estén conectadas a las bobinas en la misma polaridad, así si las hemos colocado en fase invertida, al enviar corriente al motor este no se moverá y emitirá un ruido. En este caso se debe invertir la polaridad de una de las bobinas.

Es muy importante mantener ambas fases separadas, por lo que el estado de los conectores debe revisarse con frecuencia. Un mal contacto o un puente entre fases hará que el motor deje de funcionar.

Configuración de la corriente de los motores

Los motores paso a paso se alimentan a través de controladores o controladores específicos. Hay muchos modelos diferentes en el mercado. Los de mayor calidad generalmente proporcionarán una mayor durabilidad y un funcionamiento más silencioso.

Dentro de los modelos disponibles, existen dos métodos de ajuste de la corriente enviada a los motores:

- Por medio de un tornillo de ajuste. In general, lower quality or cheaper drivers allow the output current to be adjusted by means of a potentiometer in the form of a screw. In this case it is necessary to use a multimeter and a precision ceramic screwdriver to make the adjustment.

In this case the adjustment can be made in two ways:

- By Current:With the printer switched on and the motors connected, the current in one of the phases will be measured and adjusted to the appropriate value. This method is not recommended, especially the first time a new driver is connected, as the motors are initially powered without knowing if the output current is higher than the current admitted by the motor.

- By reference voltage:This is a slightly more complex method, but more recommendable. First we must determine the required reference voltage using the formula:

max · 8 · Rs

Where Imax is the maximum current at which the motor will be powered (usually at most 90 % of the maximum specified by the manufacturer) and Rs is the detection resistance of the driver.

To adjust it on the driver, simply power up the driver, measure the voltage between the Vref pin (usually the potentiometer itself) and a ground pin (usually the power supply pin) and set the appropriate value using the potentiometer.

- By firmware: Many current drivers do not have an adjustment potentiometer and allow the output current to be set directly by firmware. To do this, simply set the appropriate current value in the motor section of the firmware.

When selecting the output current of the drivers, it is not advisable to use the maximum value determined by the manufacturer. In order to prolong the service life of the motors, do not exceed 90 % of the manufacturer's maximum value, the optimum being the minimum current required to generate sufficient torque to withstand the inertias.

Higher current, in addition to higher torque, also means higher heating, higher motor noise and higher wear.

Maximum speed of a stepper motor

Stepper motors advance by pulses, so the maximum speed of the motor will depend on the maximum signal frequency that the control board is able to send. In addition, it must be taken into account that usually several motors are working simultaneously, so the frequency for each one will decrease.

For example, if the control board works at 100000 Hz and 4 motors (X,Y,Z and extruder) are working simultaneously, each motor will be controlled at 25000 Hz, or 25000 pulses per second. This means that a 1.9 ° motor without microstepping can rotate at a maximum of 125 rps. In a GT2 8-tooth belt drive system (the most common) this translates into a theoretical maximum linear speed of 3600 mm/s.

In the case of microstepping, the maximum speed would be reduced proportionally, so that if 16 microsteps are used, the maximum speed would be 225 mm/s, but if 256 microsteps are used, it would be reduced to only 14 mm/s.

It is very important to know the operating frequency of the control board, as the combination of a low output frequency with a high microstep setting can cause the maximum allowable speed to be lower than the printing speed, resulting in a significant loss of steps.

Appropriate setting of the steps per mm

When the motion signal is transmitted to the motor, it is sent as a rotation, however the movements included in the print files are linear. This is why the printer must be able to translate the angular movement into a linear one.

The movement is generally transmitted by means of toothed pulleys and belts, so that the step/mm conversion depends on the diameter of the pulleys.

To calculate this, the following formula is simply applied:

steps/mm = (360/P) · MS

2 · π · Rpulley

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and Rpulley the radius of the pulley used.

In the case of screw-transmitted movements, it is the pitch of the screw that defines the feed rate. For this purpose, the following formula is simply applied:

steps/mm = (360/P) · MS

A

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and A the pitch of the screw thread.

There are also many calculators that make it easier to obtain these values, such as the one offered by Prusa Printers.

Once these values have been obtained, and although in theory they are correct, it is advisable to carry out a precise calibration to compensate for possible manufacturing or assembly defects.

For this purpose, a cube of known dimensions (e.g. 50 x 50 x 50 mm) shall be printed out and the actual dimensions measured. Once this is done, the following formula shall be applied:

steps/mm = Dtheorical · Pactual

Dreal

where Dtheorical is the theoretical size that the part should have, Pactual is the current P/mm setting and Dreal is the measurement value obtained from the printed part.

By introducing the new P/mm value, you should obtain parts with appropriate dimensions.

Considerations to take into account

- Step loss: A step loss is usually caused by excessive torque in the engine. Large accelerations or high direction change speeds will cause inertias that the motor torque cannot compensate for, resulting in a step loss. Similarly, the combination of low signal frequencies and high microstep settings will drastically reduce the maximum motor speed. If the print speed exceeds this, a step loss will also occur. In any case, step loss in an open-loop printer will result in loss of position.

- Temperature: A high current setting will cause the motor to heat up. If the motor is inside a closed or heated structure that does not allow the heat to dissipate correctly, the working temperature may be exceeded, causing the demagnetisation of the magnets and a malfunction or breakdown of the motor. In closed printers, it is advisable to place the motors outside the chamber or, if this is not possible, to reduce the current to the minimum necessary.

- Hysteresis: This is a phenomenon intrinsic to motors. It can cause a small position error at the end of a movement. Using quality motors will reduce this error.

- Resonance: All motors have a natural frequency. If the pulse frequency sent to the motor is similar to the natural frequency, a resonance effect will occur. This will cause increased vibration, noise and wear.

- Step settings: Improper step/mm settings will result in positioning error, which will be reflected in dimensional errors in the parts.

- Connection: Mixing or bridging phases will cause the motor to not turn or to turn erratically. Placing one phase with the polarity reversed with respect to the other will cause the motor not to turn. Reversing the polarity of both phases, when connected correctly, will cause the motor to rotate in the opposite direction.

This guide discusses concepts in a general way and does not focus on a particular make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

Impresión 3d

- Motores de inducción monofásicos

- Motores de conmutador de CA

- Consejo técnico:Motores

- Seguridad de motores eléctricos:diferentes fases y medidas de seguridad

- Problemas y soluciones más comunes de los archivos Gerber

- Acerca de Motores Industriales y Aplicaciones

- Una introducción al motor BLDC

- 5 razones por las que fallan los motores TEFC

- Mantenimiento adecuado de los motores del compresor

- ¿Qué tipo de motor hidráulico es más eficiente?

- Problemas mecánicos más comunes en las impresoras 3D FDM