Tres formas en que la conectividad mejorará sus operaciones de fabricación aditiva

Esta es la Parte 4 de nuestra serie sobre software MES. Descubra el resto de los artículos de esta serie:

- La guía para principiantes de sistemas de ejecución de fabricación aditiva (MES)

- ¿Cómo puede el software MES transformar la planificación de la producción para la fabricación aditiva?

- Cómo la digitalización puede ayudar a transformar el posprocesamiento de AM y la gestión de control de calidad

La conectividad ya no es una opción, sino una necesidad, para las instalaciones de AM. Ayuda a eliminar los silos entre los equipos de fabricación y los sistemas de software, creando flujos de trabajo rastreables y ricos en datos.

Sin embargo, la conectividad no existe en el vacío y requiere una plataforma especializada a través de la cual puedan fluir los datos.

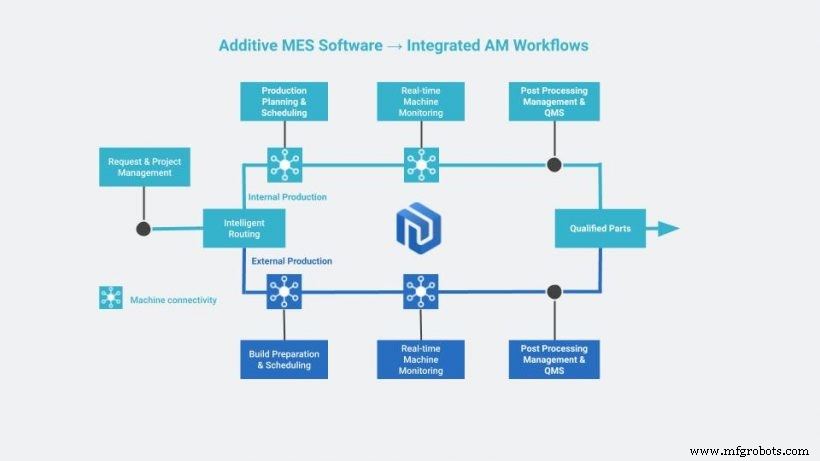

Esto coloca al sistema de ejecución de fabricación aditiva (MES), un software que gestiona y supervisa el trabajo en curso en la fábrica, en el centro de atención. Additive MES sirve como una plataforma centralizada que conecta los procesos de AM y recopila datos en tiempo real.

Este artículo explorará el papel del software MES aditivo impulsado por la conectividad para ayudar a su instalación de AM a lograr una mayor eficiencia en sus procesos y cadenas de suministro.

¿Por qué mi instalación de AM necesita conectividad?

Los datos están en el corazón de toda la producción de AM y se generan continuamente, en cada etapa de la producción.

Esto incluye los datos de máquinas y materiales, a los datos de diferentes sistemas de software (ERP, PLM).

Uno de los principales desafíos para el uso de estos datos son los sistemas desconectados y los procesos manuales, que no permiten el acceso a los datos en tiempo real.

Tomemos las hojas de cálculo como ejemplo. Muchas instalaciones de AM todavía utilizan hojas de cálculo para organizar proyectos y programar la producción de AM.

Sin embargo, la planificación, la previsión y la generación de informes de la producción de AM suelen ser actividades de colaboración, lo que significa que normalmente requieren información de diferentes departamentos. Además, los documentos finales a menudo son el resultado de múltiples intercambios de datos y archivos.

Ahora, si sus sitios de producción de AM están dispersos en diferentes ubicaciones, o si ciertos miembros del equipo están separados por grandes distancias, la única forma de intercambiar datos almacenados en hojas de cálculo es a través del correo electrónico.

La experiencia le dirá que dicho método de intercambio es susceptible de duplicar e incluso datos erróneos. Los miembros de su equipo tenderán a tener dificultades para realizar un seguimiento de archivos similares que van y vienen y, a veces, incluso terminan enviando la versión incorrecta.

Además, cuando llega el momento de generar informes de producción de AM, usted Tendremos que pasar por un lento proceso de consolidación. En la mayoría de los casos, sus empleados tendrían que recopilar datos de diferentes archivos, resumirlos y enviarlos a los jefes de departamento a través de correos electrónicos, medios de almacenamiento portátiles o copiando a una carpeta de red comúnmente compartida.

Los jefes de departamento tendrían que pasar por un proceso similar antes de presentarlos a sus propios superiores. A lo largo de todo el proceso de consolidación, los datos están sujetos a numerosas actividades propensas a errores, como copiar y pegar e ingresar datos incorrectos.

Lo que esto nos dice es que las hojas de cálculo no pueden respaldar realmente la toma de decisiones rápida y no son adecuadas para establecer la transparencia del flujo de trabajo y el acceso a los datos en tiempo real. Simplemente no están hechos para eso.

Cómo ayuda la conectividad

Por otro lado, cuando utiliza un software basado en conectividad, en lugar de hojas de cálculo, para organizar y monitorear su producción de AM, puede vincular sus máquinas, sistemas de software como ERP, PLM y otros sistemas para garantizar una -tiempo de transferencia de datos en cada etapa de producción.

La conectividad se vuelve cada vez más crucial cuando ejecuta operaciones de AM en diferentes ubicaciones y necesita coordinar proveedores cuando subcontrata algunas de sus actividades de AM, como el posprocesamiento.

En última instancia, los flujos de trabajo de AM conectados ponen los datos a su alcance, lo que le permite establecer un flujo de datos de AM relevantes en tiempo real sin interrupciones, que admite una trazabilidad completa y una toma de decisiones ágil.

¿Cuál es la función del software Additive MES para lograr la conectividad?

La conectividad es una de las capacidades más críticas de las plataformas Additive MES. Implica la capacidad de una plataforma MES para conectar los sistemas de producción y operación para que puedan comunicarse entre sí para una máxima eficiencia.

La conectividad en el flujo de trabajo de AM se puede dividir en tres áreas clave:máquinas, operaciones y cadenas de suministro.

A continuación, exploramos los beneficios del software Additive MES impulsado por la conectividad, en estas tres áreas, con más detalle.

Conexión de máquinas

La conectividad de la máquina facilita la transferencia perfecta de datos entre su hardware y una plataforma MES, lo que garantiza que los datos de la máquina y la producción se puedan aprovechar para permitir una mejor toma de decisiones y optimización de procesos.

Uno de los Los beneficios clave aquí es que la conectividad de la máquina puede proporcionar un mejor control de la máquina y una mayor visibilidad de las operaciones en tiempo real. Facilita la programación de trabajos de AM y supervisa los estados de fabricación, los niveles de material, el tiempo de actividad de la máquina y las tasas de utilización.

Lo que también es crucial es que puede utilizar los datos generados por sus impresoras 3D para identificar posibles cuellos de botella y optimizar sus procesos.

La conexión de activos en una plataforma Additive MES permite a su equipo medir constantemente el pulso del equipo y notar cualquier irregularidad. Esto permite un enfoque proactivo para abordar problemas potenciales antes de que creen cuellos de botella que impacten en la producción.

Es emocionante que ahora haya más sistemas equipados con sensores para monitorear continuamente el proceso de impresión, para garantizar la calidad y prevenir fallas de impresión.

En última instancia, también será posible introducir estos datos en una plataforma MES. Esto mejorará aún más la conectividad entre las máquinas y la infraestructura de TI de su organización, facilitando una mayor confiabilidad del proceso y control de calidad.

Desafíos para la conectividad de la máquina

A pesar de los enormes beneficios de la conectividad de la máquina, la integración con las plataformas Additive MES ha sido tradicionalmente un desafío debido a los sistemas cerrados y otros obstáculos técnicos.

Muchos fabricantes de impresoras 3D todavía no permiten integraciones con sistemas de software de terceros. Sin embargo, a medida que las empresas continúan invirtiendo en una amplia gama de impresoras 3D industriales, los fabricantes de hardware reconocen cada vez más el valor de garantizar que sus sistemas estén abiertos a integrarse con el software Additive MES.

Un ejemplo de esta tendencia es una asociación entre EOS y AMFG, mediante la cual nuestro software Additive MES se integrará con las máquinas EOS, para permitir la transferencia directa de datos y un mejor control de la máquina.

Procesos de conexión

El software MES aditivo, impulsado por la conectividad, permite a su organización conectar todos sus flujos de trabajo de AM internos, así como sus centros de producción, si está operando en varias ubicaciones.

Esta oportunidad está impulsada en gran medida por las integraciones de software. El software Advanced Additive MES puede integrarse fácilmente con sus soluciones de software existentes, como ERP y PLM.

Este nivel de integración le ayudará a establecer un flujo de trabajo digital optimizado.

Digitalizar el flujo de trabajo de esta manera ayuda a evitar prácticas manuales propensas a errores, como el reingreso de datos de un sistema a otro.

Además, los procesos conectados aseguran que tenga una visibilidad completa de sus operaciones de AM. Esto puede ser particularmente importante cuando se operan varios sitios de producción.

Obviamente, la gestión de varios lugares de trabajo conlleva su propio conjunto de desafíos, incluido el riesgo de inconsistencia y falta de comunicación.

Para evitar estos riesgos, los flujos de trabajo conectados le permiten realizar un seguimiento del progreso desde cualquier lugar. Además, le permite mantener las operaciones uniformes en varios sitios.

“A medida que los fabricantes buscan escalar sus operaciones am, deberán administrar y ejecutar estas operaciones en sus cadenas de suministro y, muy a menudo, en múltiples centros de producción. Esto requiere procesos integrados que puedan responder a las demandas en tiempo real, en otras palabras, conectividad ", dice nuestro CEO, Keyvan Karimi, en una entrevista con 3D Printing Industry

En última instancia, si planea instalar hardware adicional o aumentar el volumen de piezas producidas, conectar y digitalizar sus procesos de AM facilitará la ampliación de sus operaciones.

Conectando cadenas de suministro

El 26 por ciento de los OEM subcontratan al menos parte de su producción de impresión 3D a sus proveedores, según EY.

Al subcontratar, debe saber qué se debe subcontratar y a quién, para asegurarse de que un producto se entregue con las especificaciones correctas, en el momento adecuado.

La conectividad, habilitada por el software Additive MES, juega un papel clave en esto, ya que proporciona una plataforma centralizada para facilitar la comunicación con sus proveedores y establecer la trazabilidad en toda su cadena de suministro.

Por último, la integración de los datos de los proveedores le permite tener una visión holística de los procesos de la cadena de suministro ascendente y descendente, lo que impulsa una mayor eficiencia general de la red de suministro.

Establecimiento de un flujo de trabajo conectado con Additive MES

La conectividad se está convirtiendo en un requisito esencial para las empresas que ejecutan operaciones de AM.

Una plataforma MES aditiva, impulsada por la conectividad, ayuda a introducir un mayor control de la máquina, a integrar sus procesos internos y proveedores y, finalmente, a hacer que los datos cruciales para la toma de decisiones estén fácilmente disponibles.

En última instancia, tener un flujo de trabajo conectado da como resultado un ecosistema integrado, en el que prosperará su instalación de AM.

Obtenga más información sobre la conectividad para la fabricación aditiva

Si desea obtener más información sobre el software de conectividad para sus operaciones de fabricación aditiva, le recomendamos que lea nuestro nuevo informe técnico, Software MES de fabricación aditiva:la guía esencial .

Además de brindar más información sobre la importancia de la conectividad para los flujos de trabajo de AM, aprenderá más sobre cómo desarrollar una estrategia integral de AM y cómo puede usar el software MES para ayudarlo a escalar y expandir sus operaciones de AM.

Impresión 3d

- 5 razones para automatizar su planificación de posproducción para la fabricación aditiva

- Tres formas efectivas de deshacerse de las tareas repetitivas en la fabricación aditiva

- ¿Dónde se encuentra en su viaje de automatización de fabricación aditiva?

- Reconsideración del proceso de integración de software para operaciones de fabricación aditiva

- Seis formas de garantizar que su modelo 3D será imprimible

- Una encuesta sobre los flujos de trabajo de fabricación aditiva

- 5 consejos para ayudar a su empresa a tener éxito con la fabricación aditiva

- Tres formas en que la IA mejora las operaciones de fabricación

- Por qué sus operaciones de almacén y fábrica necesitan IIoT

- Fabricación aditiva en la industria aeroespacial

- Las 5 formas principales en que los OEM de fabricación aditiva pueden reducir los costos