¿Cómo pueden MES y el software de flujo de trabajo transformar la planificación de la producción para la fabricación aditiva?

Esta es la Parte 2 de nuestra serie sobre software MES. Descubra el resto de los artículos de esta serie:

La planificación de la producción está en el centro de cualquier gran estrategia de fabricación aditiva. Con los procesos de planificación y gestión de producción adecuados, los fabricantes pueden integrar con éxito la AM en su estrategia de fabricación más amplia, obtener una visibilidad completa de sus operaciones y aumentar significativamente la eficiencia.

Este artículo explorará la importancia de la planificación de la producción para aditivos, los desafíos comunes que enfrentan los fabricantes cuando se trata de administrar sus operaciones y cómo puede usar el software MES para resolver estos desafíos y maximizar sus posibilidades de éxito con AM.

La fabricación exitosa de piezas AM certificadas requiere una consideración cuidadosa de todo el proceso de producción. Es el resultado de una secuencia altamente integrada de pasos que se deben seguir para lograr el resultado final.

La falta de planificación de la producción significa una falta de control sobre el proceso de producción. Esto aumenta la probabilidad de que se produzcan ineficiencias en el flujo de trabajo y que no se produzcan cuellos de botella clave en el proceso.

La planificación de la producción para AM es su estrategia para gestionar todo el proceso de fabricación aditiva. Cubre las etapas clave del proceso de producción de AM, como la preparación de la construcción, la programación de la producción y el monitoreo del estado de la máquina.

Un proceso de planificación de producción claro brinda un mayor control sobre el proceso de producción en sí.

El control de producción significa que tiene una visión general completa de sus operaciones y puede responder a los eventos en tiempo real, independientemente de dónde se encuentren sus instalaciones. En última instancia, estas capacidades le permitirán escalar sus operaciones de AM a lo largo del tiempo.

A medida que las empresas buscan integrar AM en sus operaciones de fabricación, ahora es el momento de considerar cómo puede optimizar sus procesos de gestión de producción para lograr la máxima eficiencia y productividad.

Sin embargo, existen una serie de peligros potenciales que las empresas pueden enfrentar cuando se trata de establecer una estrategia de planificación clara. A continuación, se muestran ocho de los principales desafíos que enfrenta la gestión de producción para AM.

Desafío n. ° 1:no hay una comprensión clara de la capacidad

Definir la capacidad de producción existente es clave para una planificación de producción eficiente.

Una evaluación realista de la capacidad de producción incluye factores como la disponibilidad de tiempo de la máquina, la flexibilidad de los diversos tipos de sistemas de AM para diferentes tareas y la disponibilidad de mano de obra calificada dentro de la instalación.

Sin embargo, muchos fabricantes de AM se enfrentan a problemas de planificación de la capacidad, entre otras cosas porque dependen de datos en silos.

El uso de sistemas dispares y desconectados significa que los datos a menudo deben sincronizarse manualmente antes de que se pueda actuar sobre ellos. No solo agrega tiempo, sino que también hace que los datos estén desactualizados antes de que puedan usarse.

Sin una visibilidad en tiempo real de la capacidad, los fabricantes de AM tendrán dificultades para comprender completamente su capacidad actual, lo que generará una previsión inexacta de las necesidades de capacidad futuras.

Desafío n. ° 2:usar tecnología anticuada y inadecuada para programar la producción

Además de la planificación de la capacidad, también existen desafíos en la planificación de las actividades de producción de la fábrica de AM. Los fabricantes de AM a menudo luchan por aumentar el rendimiento y programar las actividades minuto a minuto en el taller de AM.

Muchos fabricantes de AM intentan planificar y programar la producción con sistemas heredados o herramientas de manipulación de datos mal equipadas para la tarea.

Por ejemplo, su sistema ERP puede incluir módulos de planificación para la programación maestra de producción y la planificación de requisitos de materiales. Sin embargo, ninguno de estos sistemas de planificación fue diseñado para programar la producción de AM.

Sin la herramienta correcta para el trabajo, puede resultar difícil crear un cronograma preciso, que tenga en cuenta las prioridades inesperadas y los cambios que puedan surgir.

Desafío n. ° 3:un proceso de seguimiento de trabajos manual

Las hojas de trabajo manuales obsoletas son muy ineficientes en comparación con las hojas de trabajo automatizadas dentro de un sistema de software.

Las hojas de trabajo impresas a menudo se pierden cuando los técnicos se las entregan, lo que genera retrasos. Además, este proceso no proporciona ninguna visibilidad del trabajo en curso sin estar físicamente en el taller.

Desafío n. ° 4:preparación de compilaciones de impresión 3D para la producción

Tratar con una variedad de pedidos de muchos clientes agrega otra capa de complejidad a la planificación de la producción.

Por lo general, los pedidos deben producirse utilizando diferentes materiales y tecnologías de impresión 3D, lo que significa que primero deben agruparse.

Los sistemas en papel o desconectados limitan su capacidad para agrupar pedidos y programarlos de manera eficiente. Tampoco brindan información en tiempo real y, como resultado, no puede utilizar su tiempo o capacidad en todo su potencial.

Desafío n. ° 5:falta de visibilidad de los datos

Los datos están en el corazón de toda la producción de AM.

" Con todas las diferentes opciones de material y posprocesamiento, la fabricación aditiva puede volverse compleja fácilmente ”, Explica Timm Kragl, consultor senior de Phanos GmbH.

“ Para las empresas, la pregunta es, ¿cómo podemos realizar un seguimiento de estos complejos flujos de trabajo y grandes cantidades de datos? ”

Esta es una pregunta clave, ya que dentro de cualquier instalación de AM, los datos se generan en cada etapa de la producción, de forma continua.

Esto incluye:

Desafío n. ° 6:garantizar la repetibilidad

La calidad es una prioridad clave cuando se trata de AM.

Particularmente para la producción en serie, la fabricación aditiva debe poder mantener los mismos estándares que los procesos de fabricación tradicionales.

Lograr esto requiere pasos de producción repetibles y consistentes para garantizar que cada pieza cumpla con los mismos requisitos.

Como resultado, documentar los pasos exactos del proceso es fundamental para producir la misma pieza de alta calidad cada vez.

Sin un sistema para rastrear esto, garantizar la repetibilidad de la producción se vuelve virtualmente imposible de lograr.

Desafío n. ° 7:trazabilidad operativa

¿Quién hizo ese cambio en un archivo CAD? ¿Esta parte ya ha sido inspeccionada? ¿Qué lote de material se ha utilizado para producir este componente?

Estas (y otras) preguntas solo pueden responderse cuando existe una trazabilidad de un extremo a otro en todas sus operaciones.

La trazabilidad significa poder rastrear cada paso de sus flujos de trabajo de AM, junto con los pasos de producción que deben tomarse en cualquier etapa.

Además, la trazabilidad significa saber exactamente qué acción se ha realizado en qué momento y le brinda una visión profunda de los posibles cuellos de botella en sus operaciones.

Este conocimiento es clave para comprender y optimizar el desempeño de sus operaciones.

Y, sin embargo, la trazabilidad es increíblemente difícil de lograr, especialmente si está operando varios sitios de producción.

“Las empresas deben tener visibilidad de información como lo que se ordenó, quién y en qué período de tiempo, así como los diferentes pasos que se requieren para la producción, cómo programar, etc.”, explica el consultor de AM, Timm Kragl.

Dos de las mayores barreras para la trazabilidad son los sistemas desconectados y los procesos manuales, que no permiten el acceso a los datos en tiempo real.

Fundamentalmente, la falta de trazabilidad hará que sea virtualmente imposible escalar sus operaciones de manera efectiva.

Desafío n. ° 8:gestionar y coordinar proveedores

El 26% de los OEM subcontratan al menos parte de su producción de impresión 3D a sus proveedores, según EY.

La subcontratación proporciona una forma para que los fabricantes completen trabajos de AM que no se pueden realizar internamente. También hace que la fabricación bajo demanda, el concepto de producir productos bajo demanda, cerca o en el punto de necesidad, sea una realidad. Esto tiene el beneficio adicional de reducir el tiempo de inactividad de la fábrica y aumentar la eficiencia operativa.

Por lo tanto, para la mayoría de los fabricantes, la planificación de la producción de AM deberá incluir la gestión de la subcontratación de trabajos específicos a proveedores externos.

Esto significa que los OEM deben poder administrar y ejecutar operaciones no solo internamente sino también externamente, en todas sus cadenas de suministro.

La subcontratación requiere un alto nivel de coordinación e integración para garantizar que un producto se entregue con las especificaciones correctas en el momento adecuado.

Tanto para los fabricantes de equipos originales como para los proveedores, esto significa saber qué se debe subcontratar, y a quién, y garantizar que las partes interesadas clave se mantengan al día en todo momento.

Este nivel de coordinación es un desafío si, como es el caso de la mayoría de los fabricantes, no existe un sistema centralizado para facilitar la comunicación entre los OEM y sus proveedores.

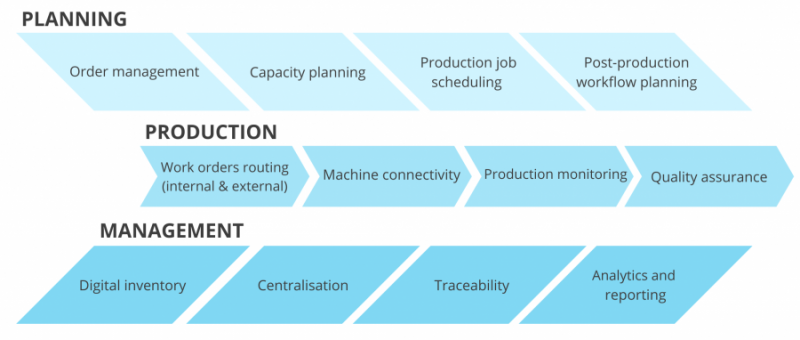

El software Additive MES es un software de flujo de trabajo que ayuda a los fabricantes a administrar sus operaciones de AM al permitir una mayor trazabilidad, mejores conocimientos de datos y establecer procesos de mejores prácticas en todos sus flujos de trabajo de AM.

Pero, ¿cómo puede utilizar MES y el software de flujo de trabajo para mejorar sus procesos de gestión de producción?

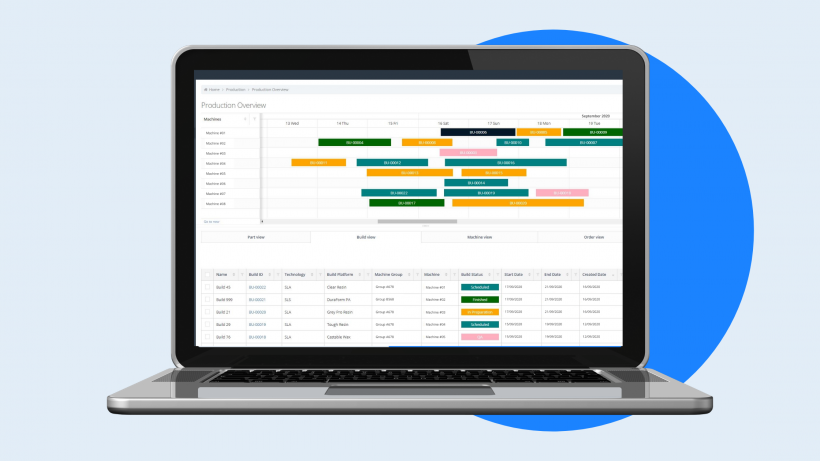

El software Additive MES brinda a los fabricantes una herramienta confiable para programar y priorizar los trabajos de producción de AM.

A medida que llegan los pedidos, los gerentes de producción aditiva pueden usar el software de flujo de trabajo para agrupar fácilmente los pedidos de acuerdo con su tecnología de producción, requisitos de materiales y niveles de prioridad. Los pedidos agrupados crean lotes de producción, a menudo llamados construcciones.

En las soluciones de gestión de flujo de trabajo avanzadas, también hay una función que permite asignar pedidos para construir trabajos solo cuando cumplen con los requisitos de esa construcción. Esto significa que los programadores no podrán agregar, por ejemplo, piezas que se producirán en PA 12 a una compilación con PA 11. Esta característica, en última instancia, ayuda a prevenir errores y retrabajos potencialmente costosos, simplificando aún más la programación.

Para llevar: Utilice MES y el software de flujo de trabajo para automatizar la preparación de la compilación y garantizar una programación precisa.

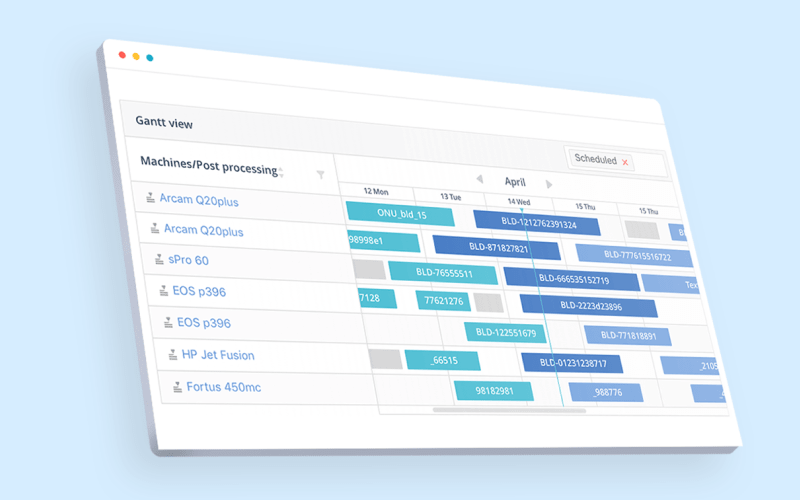

El diagrama de Gantt proporciona la información relevante para la programación de la producción de un vistazo. Por ejemplo, en el diagrama de Gantt de AMFG puede ver:

Las fechas y plazos claramente definidos permiten a su personal priorizar su trabajo y cumplir con los plazos. Además, mostrar un programa de trabajo de AM actualizado ayuda a mantener a todos (equipos y clientes) informados del progreso.

Además de esto, los diagramas de Gantt le permiten ver la línea de tiempo de un proyecto donde puede ver fácilmente cómo y dónde se utilizan los sistemas de AM. Cuando las máquinas se administran correctamente, es más probable que los trabajos de AM se completen dentro del presupuesto y los plazos.

Para llevar: Utilice MES y software de flujo de trabajo para mejorar la visibilidad de la producción y comprender mejor la capacidad.

Como hemos visto, los datos son cruciales para las operaciones de fabricación aditiva.

Básicamente, MES y el software de flujo de trabajo proporcionan una base sobre la cual los OEM pueden rastrear y analizar datos en todo el proceso de producción de AM, incluido el posprocesamiento y la gestión de calidad.

Además, se puede acceder a datos históricos para proporcionar aprendizajes clave y optimizar procesos.

El seguimiento, la generación de informes y el análisis de KPI son otra forma en que los fabricantes pueden aprovechar el software MES para profundizar en los factores clave que impulsan la productividad.

Tener estos procesos administrados por una plataforma digital proporciona un hilo digital transparente y crea una mayor eficiencia operativa y trazabilidad.

Para llevar: Utilice la información de datos proporcionada por el software MES para aprender, escalar y construir un proceso de producción de AM repetible.

Para los fabricantes que buscan aprovechar la AM para producir piezas finales, la repetibilidad y la previsibilidad son clave.

Como hemos visto, garantizar que se produzca la misma pieza en todo momento y que se cumplan constantemente los estándares de calidad es fundamental para la producción en serie.

Para ello, es vital un proceso de gestión del flujo de trabajo repetible que garantice la previsibilidad. Los criterios clave para esto son:

Por ejemplo, el sistema puede realizar un seguimiento de los parámetros necesarios para que se produzca una pieza específica y acceder a ellos de nuevo si es necesario producir la misma pieza. Esto, a su vez, se puede vincular a los pasos de gestión de posprocesamiento que deben tomarse inmediatamente después de la producción.

Bonificación:gestione la producción de prototipos con mayor facilidad

Cuando se trata de la creación de prototipos, normalmente producirá un gran volumen de piezas únicas.

Aquí, el desafío no es la repetibilidad, sino la gestión de un gran volumen de solicitudes para el desarrollo de su producto y otros equipos.

Los métodos convencionales para gestionar esto, como el correo electrónico y las hojas de cálculo, suelen interrumpir el proceso de planificación de la producción, ya que carecen de integración con el flujo de trabajo de AM más amplio. El software MES puede resolver esto.

Para llevar: Utilice MES y software de flujo de trabajo para establecer pasos de proceso claros y estandarizados que garanticen la repetibilidad y la previsibilidad de la producción.

El software MES ayuda a mantener la trazabilidad interna de archivos, piezas y procesos. Cada producto o lote puede recibir su propio número de identificación, al que también se le puede asignar información adicional durante todo el proceso de fabricación, como dimensiones o resultados de control de calidad.

El software de flujo de trabajo de AM ofrece una "versión única de la verdad" que ayuda a las empresas a cumplir con sus estándares de calidad y realizar comprobaciones de auditoría.

Para llevar: El uso de software de flujo de trabajo le permite obtener una trazabilidad completa en todas sus operaciones de AM.

Un sistema MES robusto es aquel que le permite coordinar proveedores y gestionar la subcontratación en una plataforma estandarizada.

El beneficio de esto es que mantiene a sus proveedores y partes interesadas internas alineados y actualizados con el estado en tiempo real de tareas y acciones específicas.

Para llevar: Utilice el software MES para administrar su producción interna y externa y optimizar sus cadenas de suministro.

Sin embargo, así como la FA requiere un enfoque diferente para pensar en el diseño, lograr los objetivos anteriores significa repensar los enfoques tradicionales para gestionar la producción de la FA.

En realidad, esto significa adaptar sus procesos internos para satisfacer los requisitos de la producción de AM y garantizar que los pasos del flujo de trabajo estén integrados para lograr eficiencia, visibilidad y productividad.

El uso de sistemas desconectados entre sí o muy manuales es una de las mayores barreras para la eficiencia y el control de la producción.

En última instancia, el software MES que puede coordinar los pasos del proceso, proporcionar trazabilidad y conocimientos basados en datos es la clave para una estrategia sólida de gestión de la producción y le permite escalar sus operaciones de AM para el futuro.

Obtenga más información sobre la gestión de la producción para la fabricación aditiva

Si desea obtener más información sobre cómo escalar sus operaciones de AM con software, le recomendamos que lea nuestro nuevo informe técnico, Additive Manufacturing MES Software:The Essential Guide.

Además de proporcionar más información sobre la planificación de la producción para AM, aprenderá más sobre cómo desarrollar una estrategia integral de AM y cómo puede usar el software MES para ayudarlo a escalar y expandir sus operaciones de AM.

Dado que los fabricantes de hoy buscan ampliar sus operaciones de fabricación aditiva, los más progresistas buscan activamente optimizar un área clave:la planificación de la producción. ¿Por qué debo pensar en la planificación de la producción para mi instalación de AM?

"Si no planifica, está planeando fracasar". - Benjamin Franklin Los 8 desafíos más comunes que enfrentan los fabricantes con la planificación de la producción para la fabricación aditiva

El 40% de los fabricantes informaron haber adoptado la fabricación aditiva internamente, según un informe de EY. Con esta cifra lista para crecer, nunca ha sido más importante para los OEM considerar la planificación de la producción como una parte central de su estrategia interna de AM.

Debido al volumen de datos que se genera a lo largo del proceso de producción, realizar un seguimiento de estos datos y utilizarlos para tomar decisiones importantes es un desafío clave. Cómo puede resolver sus desafíos de gestión de producción con el software Additive MES

A pesar de los desafíos involucrados cuando se trata de la planificación de la producción para AM, la buena noticia es que el software MES, desarrollado específicamente para la fabricación aditiva, ofrece las herramientas necesarias para resolver estos desafíos.

1. Optimice la programación de la producción 2. Aumente la visibilidad de la planificación de la producción

Una vez que se han asignado las piezas a una construcción, el software MES permite visualizar todos los trabajos programados en un diagrama de flujo de trabajo de estilo calendario, conocido como diagrama de Gantt.

3. Utilice el software MES para crear un hilo digital basado en datos

4. Garantice la repetibilidad para la producción en serie

El software de flujo de trabajo puede rastrear los parámetros que han conducido al éxito en el pasado, brindándole un detalle de alto nivel sobre los pasos óptimos del proceso. 5. Obtenga una vista de 360 grados de sus operaciones

6. Coordine y gestione proveedores con mayor facilidad

Repensar la planificación de la producción con software MES aditivo

La fabricación aditiva ofrece a los fabricantes una oportunidad estratégica para desarrollar una ventaja competitiva.

Impresión 3d

- 5 razones para automatizar su planificación de posproducción para la fabricación aditiva

- 3YOURMIND vs AMFG:¿Qué software de MES aditivo es adecuado para mi empresa?

- ¿Cómo pueden las marcas de bienes de consumo transformar sus operaciones de fabricación aditiva?

- ¿Cómo pueden las empresas aeroespaciales llevar la fabricación aditiva al siguiente nivel con MES?

- Establecimiento de un caso de negocio para el sistema de ejecución de fabricación en la fabricación aditiva

- ¿Cómo se puede aprovechar la supervisión de impresoras 3D para escalar la fabricación aditiva?

- ¿Cómo se puede escalar a producción aditiva en serie con MES aditivo?

- ¿Cómo puede el software MES transformar la planificación de la producción para su negocio de servicios de impresión 3D?

- Reduciendo la brecha entre ventas y producción para una gestión fluida del flujo de trabajo

- Fabricación aditiva y moldeo por inyección:una nueva visión para los ciclos de vida de producción

- Tecnología de fabricación aditiva y cómo pueden ayudar los SDK