Establecimiento de un caso de negocio para el sistema de ejecución de fabricación en la fabricación aditiva

Ya sea que esté utilizando la fabricación aditiva para la creación rápida de prototipos o la producción por lotes de piezas de repuesto, o si desea avanzar a la fabricación en serie, necesita una sólida estrategia de gestión de la producción para ejecutar las operaciones sin problemas y de manera eficiente.

En este artículo, proporcionamos un análisis en profundidad de cómo puede utilizar el software MES aditivo para superar los desafíos en las diferentes etapas de su producción de AM y garantizar el crecimiento y la eficiencia de sus operaciones de fabricación aditiva.

En la competitiva industria de la FA, las organizaciones deben mantenerse ágiles, innovadoras y siempre esforzándose por lograr la eficiencia de la producción.

Sin embargo, cuando se trata de mejorar la productividad, los fabricantes de AM se enfrentan a una serie de desafíos, como altos niveles de inventario, procesos manuales, tiempo de inactividad no planificado y falta de visibilidad.

Sin un sistema implementado que permita a las organizaciones alinear sus procesos en consecuencia, los fabricantes de AM tendrán dificultades para aumentar la eficiencia y asegurarse de que obtienen valor de su inversión en tecnología de AM.

2. Midiendo la productividad de sus sistemas AM

La eficiencia en la fabricación también está fuertemente influenciada por el uso de equipos. Si el equipo no está funcionando al máximo rendimiento, entonces no puede producir una producción lo suficientemente grande como para cubrir la inversión inicial.

Entonces, ¿cómo mide la productividad de su equipo de fabricación? ¿Cómo obtiene información para mejorar sus procesos?

Sin la tecnología adecuada, medir la productividad de su línea de producción de AM se vuelve una tarea ardua. Esto es especialmente cierto si utiliza hojas de cálculo, papel o plataformas de software dispares.

Las herramientas manuales desconectadas son inadecuadas para la tarea de rastrear y medir la productividad de sus sistemas AM. Simplemente no brindan el nivel de visibilidad que necesita para ejecutar de manera efectiva la producción de AM.

3. Estandarización de procesos operativos

Estandarizar los procesos operativos y de fabricación es vital para el éxito.

La falta de estandarización conduce a ineficiencias en todo el flujo de trabajo. Por ejemplo, sin una forma estandarizada para que los equipos internos reciban pedidos de otras áreas de la empresa, el proceso de pedido se vuelve increíblemente lento, y los correos electrónicos interminables suelen convertirse en la norma.

4. Gestión de solicitudes desorganizada

Para muchos departamentos de AM, la etapa de envío de solicitudes de AM sigue siendo un proceso manual y desorganizado.

Los archivos de diseño y los requisitos de producción a menudo se envían por correo electrónico, con los datos almacenados en carpetas compartidas y hojas de cálculo. Este enfoque no supondrá ningún desafío cuando se trate de un puñado de solicitudes.

Sin embargo, a medida que la cantidad de solicitudes aumenta a cientos o incluso miles, tratar con un gran volumen de proyectos se vuelve rápidamente laborioso para los gerentes de proyecto responsables de verificar todas las solicitudes.

A veces, es posible que falte información importante o que se envíe el tipo de archivo incorrecto, lo que complica aún más el proceso de envío.

Sin una forma estandarizada de recibir solicitudes, clasificar y priorizar las solicitudes se convierte en un proceso propenso a errores y que consume mucho tiempo para la mayoría de los gerentes de proyectos y producción de AM.

5. No hay una comprensión clara de la capacidad

Los fabricantes de AM deben comprender su capacidad para poder planificar la producción de manera eficiente y escalarla a medida que crece.

Sin embargo, predecir la demanda futura y la capacidad de planificación mientras se basa en datos aislados es una receta para el fracaso.

El uso de sistemas dispares y desconectados significa que los datos a menudo deben sincronizarse manualmente antes de que se utilicen. No solo agrega tiempo, sino que también hace que los datos estén desactualizados antes de que puedan usarse.

Sin una visibilidad en tiempo real de la capacidad, los fabricantes de AM tendrán dificultades para comprender completamente su capacidad actual, lo que generará una previsión inexacta de las necesidades de capacidad futuras.

6. Uso de tecnología inadecuada y anticuada para planificar y programar la producción

Además de la planificación de la capacidad, también existen desafíos en la planificación de las actividades de producción de la fábrica de AM. Los fabricantes de AM a menudo luchan por aumentar el rendimiento y programar las actividades minuto a minuto en el taller de AM.

Si bien su sistema ERP puede incluir módulos de planificación para la programación maestra de producción y la planificación de requisitos de materiales, el problema es simplemente que ninguno de estos sistemas de planificación fue diseñado para programar su fábrica.

Muchos fabricantes de AM intentan planificar y programar la producción con sistemas heredados o herramientas de manipulación de datos mal equipadas para la tarea.

Sin la herramienta adecuada para el trabajo, puede resultar difícil dejar espacio para las prioridades inesperadas y los cambios que puedan surgir. Hacer frente al cambio no siempre es fácil y puede requerir tanto esfuerzo como crear un nuevo plan de producción desde cero.

7. Falta de conectividad

Tantas tecnologías y soluciones manuales utilizadas en el taller de AM pueden conducir a un ecosistema fragmentado, que carece de interoperabilidad general.

Sin interoperabilidad, los fabricantes no pueden integrar las diferentes soluciones de software que utilizan para crear un flujo de trabajo perfecto.

Además, no pueden conectar sus máquinas de AM a sus sistemas de software, lo que significa que el acceso a datos en tiempo real, como el rendimiento, la eficiencia de la máquina o la tasa de fallas, permanece bloqueado.

Como resultado, no hay visibilidad en tiempo real de las operaciones y el rendimiento de AM, lo que podría ayudar a los fabricantes a comprender mejor sus procesos y mejorarlos.

8. Cumplir con los requisitos de cumplimiento y trazabilidad

La AM se utiliza cada vez más en industrias altamente reguladas como la aeroespacial y médica. Para los fabricantes de estas industrias, entregar solo productos de la más alta calidad es un requisito esencial.

Para ello, los fabricantes deben establecer un sistema de controles, documentación electrónica y pistas de auditoría, para permitir la trazabilidad total del producto y del proceso en caso de una auditoría o retirada. El cumplimiento de este reglamento requiere la recopilación y el control de datos.

Sin embargo, múltiples sistemas de datos y procesos manuales están abiertos a errores y dificultan la trazabilidad profunda.

Como resultado, el proceso de alinearse y documentar el cumplimiento normativo y mitigar la posibilidad de infracciones se vuelve agotador e ineficiente.

9. Conexión con socios de fabricación

Si bien su departamento de AM puede poseer muchas tecnologías de AM, es probable que aún esté subcontratando una parte de sus proyectos o tareas de AM, como el posprocesamiento, a socios.

Sin el sistema adecuado implementado, los gerentes de proyectos de AM se comunican con los socios de subcontratación por teléfono o por correo electrónico y administran los trabajos de subcontratación mediante hojas de cálculo.

Estos procesos son ineficientes por dos razones.

Primero, no pueden brindar acceso inmediato a los datos, como el estado del pedido, ya que debe llamar o enviar mensajes a las personas para obtener la información que necesita. En segundo lugar, comunicar los requisitos y los costos de esta manera también supone una pérdida de tiempo, que el director del proyecto podría utilizar en tareas de mayor valor.

Aunque muchos fabricantes enfrentan estos desafíos todos los días, solo un pequeño número se está dando cuenta de la ventaja competitiva de la automatización a través de un sistema de ejecución de fabricación aditiva (MES).

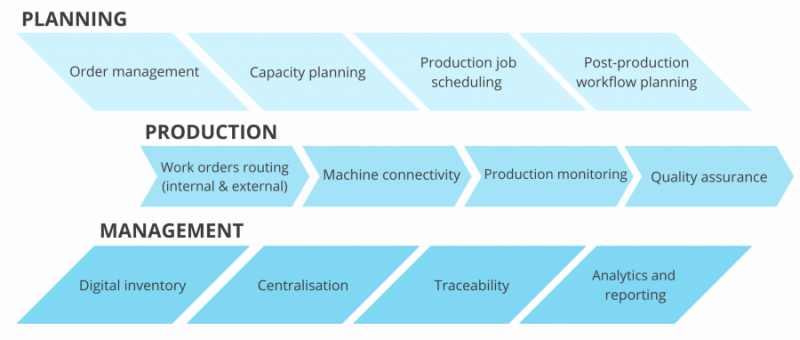

El software Additive MES permite a los fabricantes establecer un sistema digital o sin papel para administrar todo el hilo digital, desde la importación de datos de diseño hasta la programación de los pasos de producción y posprocesamiento, junto con el control de revisiones y cambios de diseño.

Antes de llegar a las funciones fundamentales de un sistema MES aditivo, será útil comprender cómo encaja cada uno en uno de los cinco pilares clave de un sistema MES:

• Establecer un plan y cumplir con el cronograma: Programe trabajos de AM y permita que los operadores vean el progreso en tiempo real en los gráficos del tablero; todo es completamente accesible.

• Aplicación de un proceso repetible: La clave del éxito a largo plazo es la repetibilidad; asegúrese de que su proceso (exactamente como está definido) se siga una y otra vez.

• Creación de un rico conjunto de datos para la mejora continua: Actuar sobre la base de los datos capturados es vital para impulsar la mejora; es más fácil identificar y resolver ineficiencias ocultas.

• Mejora de la visibilidad y la trazabilidad: Elimine los silos comerciales desde el último piso hasta el piso de producción, y entre los pasos del flujo de trabajo.

• Reducir costos :Libere los costos de mano de obra mediante la automatización, optimice las operaciones para permitir un mayor retorno de la inversión.

Ahora, veamos cómo las funciones de MES apoyan uno o más de esos pilares.

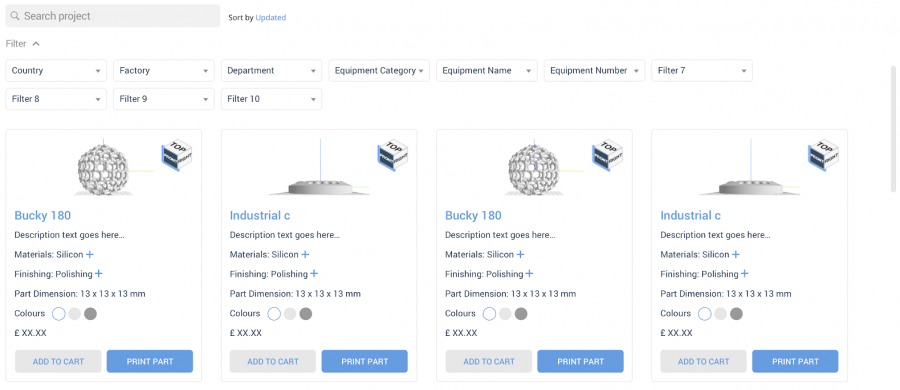

El portal de pedidos, impulsado por un motor de fijación de precios instantáneos, automatiza el proceso de análisis y fijación de precios de las solicitudes de AM.

También se puede preconfigurar para aceptar solo ciertos formatos de archivo CAD, tecnologías y materiales, y otros parámetros considerados importantes por su departamento de AM.

En última instancia, esto significa que cualquier archivo subido por el usuario debe cumplir con los requisitos establecidos por el departamento de AM antes de enviar cualquier solicitud.

Esto no solo contribuye al proceso de envío estandarizado, sino que también ahorra tiempo, reduciendo las conversaciones de correo electrónico de ida y vuelta.

El software MES también proporciona a los usuarios un panel personalizado, donde pueden iniciar sesión y revisar el estado de sus pedidos por sí mismos.

Desde la perspectiva de los diseñadores e ingenieros que utilizan AM, el portal de pedidos ayuda a crear una mejor experiencia de usuario, reforzando la confianza en la tecnología.

La fabricación aditiva ha hecho realidad la perspectiva de los inventarios digitales. La capacidad de producir piezas a partir de archivos digitales abre nuevas oportunidades para la fabricación distribuida.

Esto es particularmente interesante para la producción de repuestos, donde las piezas de menor demanda se pueden producir a pedido, de manera más económica.

Sin embargo, para que esto sea efectivo, los fabricantes necesitan datos de inventario detallados y precisos que puedan estar disponibles para el usuario adecuado en el momento adecuado.

Una plataforma Additive MES con capacidades de inventario digital es esencial para ayudar a los fabricantes a establecer una producción repetible de repuestos.

Por ejemplo, algunos sistemas de ejecución de fabricación aditiva proporcionan un catálogo digital que hace que sea lo más fácil y directo posible encontrar el archivo de diseño y todos los datos necesarios sobre la pieza, como el proceso y el material requeridos.

Luego, con un clic de un botón, el pedido se puede enviar a través del sistema MES para la producción, lo que finalmente ahorra una gran cantidad de tiempo y esfuerzo.

Además, un inventario digital permite a los fabricantes de AM mantener los datos de producción en un único sistema validado, asegurando que las piezas se produzcan de acuerdo con sus especificaciones en todo momento. En última instancia, esto ayuda a establecer un proceso repetible que admite la escalabilidad.

Relacionados: 4 formas en las que el inventario digital puede respaldar sus operaciones de fabricación aditiva

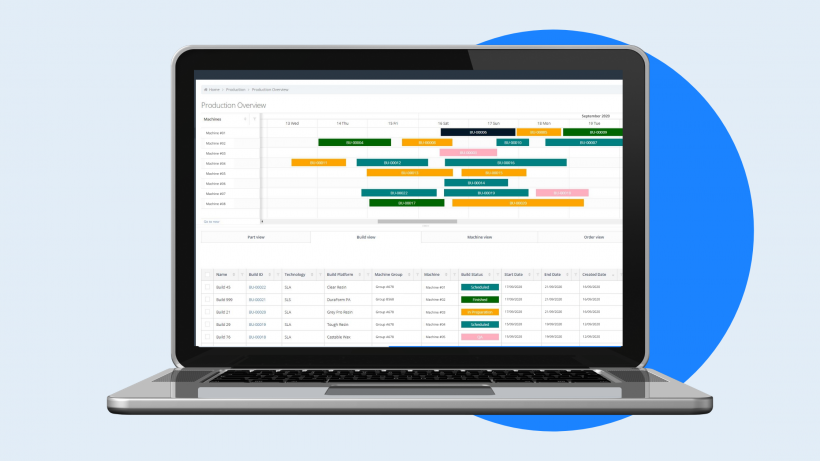

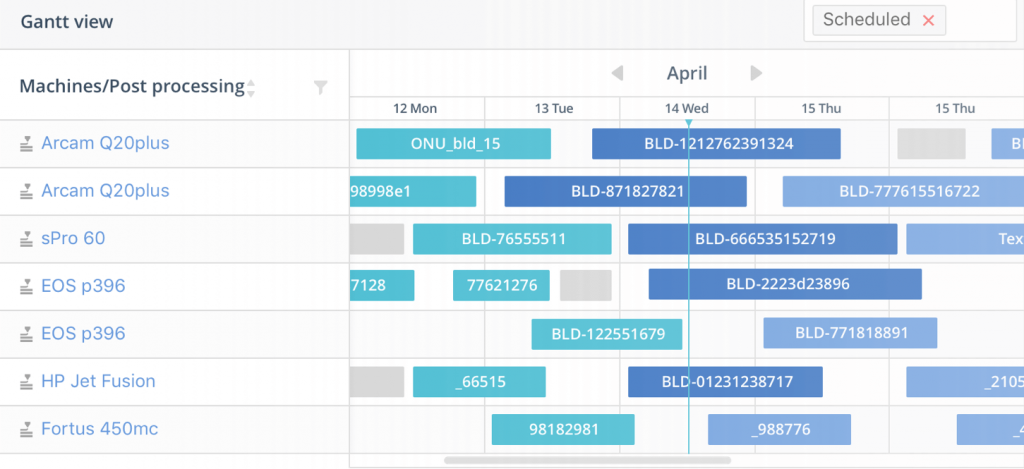

La gestión del proceso de producción con el software MES abre la puerta a un control total sobre la planificación y programación de la producción. Con acceso a datos como la disponibilidad de la máquina en tiempo real, los operadores de la planta pueden optimizar la utilización de la máquina, visualizar la capacidad y responder rápidamente a los cambios de programación.

Por ejemplo, a medida que llegan los pedidos, los gerentes de producción pueden usar el sistema para asignar pedidos en una construcción según una máquina y material específicos y luego colocar las construcciones en un cronograma. Los planificadores pueden ver y editar programaciones arrastrando y soltando compilaciones en un diagrama de flujo de trabajo de estilo calendario.

Los usuarios también pueden establecer niveles de prioridad para los pedidos AM y asignar la capacidad total disponible cada día. Además, la capacidad de asignar piezas automáticamente para construir trabajos según el material, la fecha de entrega o el nivel de prioridad reduce la posibilidad de errores y agiliza aún más la programación.

En última instancia, el proceso de planificación de la capacidad con software MES aditivo ayuda a optimizar el uso de activos y evitar cuellos de botella en la producción, que pueden impactar positivamente en toda la cadena de suministro.

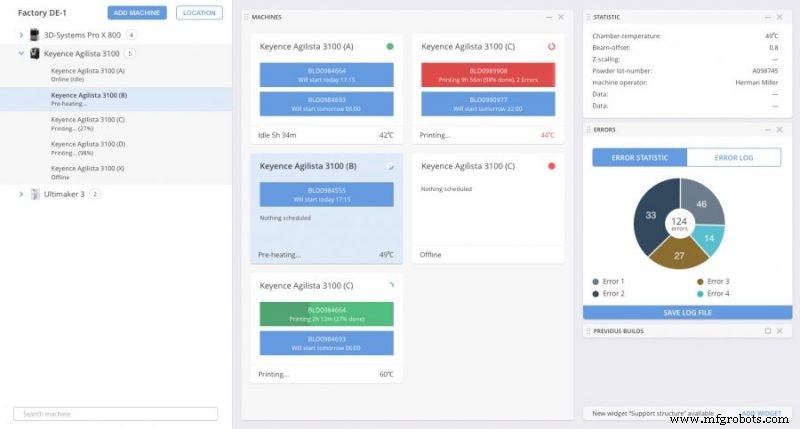

Imagine una situación en la que los planificadores de producción y los operadores de máquinas puedan ver el rendimiento de las máquinas AM en un panel de control en tiempo real.

Equipado con la capacidad de ver lo que está sucediendo en tiempo real, el gerente puede trabajar con los operadores para identificar el equipo con bajo rendimiento y tomar acciones proactivas y mantener la eficiencia general del equipo.

Este conocimiento también se incorpora a la planificación de la producción, ya que los gerentes de producción pueden programar mejor el uso de la máquina y, por lo tanto, preparar mejor las máquinas para que rindan más en menos tiempo.

La integración de datos de la máquina en el software MES proporciona no solo datos de la máquina en vivo, sino también históricos, incluidos los parámetros de impresión y el resultado de cada construcción. Es esta información la que le da a su equipo de producción de AM una visión clara de qué parámetros dieron como resultado construcciones de la más alta calidad.

Esta es la forma en que el monitoreo de la máquina a través de MES aditivo puede proporcionar información sobre el rendimiento y la calidad, lo que permite una mejora y optimización continuas.

Más información: Tres formas en que la conectividad mejorará sus operaciones de fabricación aditiva

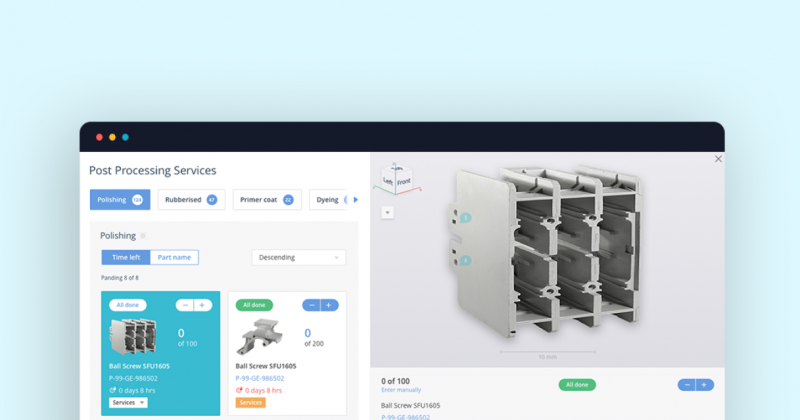

Al adoptar la fabricación aditiva para la producción, es fundamental considerar la estrategia para gestionar el posprocesamiento y la gestión de la calidad.

La digitalización a través del software MES ofrece una forma valiosa de agilizar este proceso.

El software MES garantiza un flujo continuo de datos entre las etapas de producción y posproducción. Le permite establecer una secuencia de operaciones de posprocesamiento y adherirse a ella, para que los operadores de posprocesamiento sepan qué paso se debe realizar y cuándo.

La digitalización de la gestión de QA es otro beneficio del software MES aditivo para los fabricantes de AM. Por ejemplo, el software MES de AMFG tiene un visor 3D que permite a los operadores inspeccionar la pieza y sus propiedades con mayor precisión.

También brinda la posibilidad de importar informes de fuentes de datos externas, como sensores y códigos de barras, lo que ofrece una forma más rápida de garantizar que las piezas cumplan con las especificaciones requeridas.

Sin embargo, el software MES es útil no solo para realizar un seguimiento de los pasos de posprocesamiento y gestionar los controles de calidad, sino también para conectar esta etapa crítica con el resto del flujo de trabajo de AM, lo que permite operaciones escalables de un extremo a otro.

El software MES le permite integrarse con los proveedores, eliminando el tiempo de inactividad de las comunicaciones en la cadena de suministro mientras mantiene sus datos seguros y reduce los pasos en falso en sus procesos.

Antes de haber utilizado un sistema MES, no puede apreciar sus capacidades, potencia y potencial para ayudar a avanzar en las operaciones de fabricación aditiva.

Si su organización aún no usa un MES, es probable que maneje cierta administración de producción problemas al utilizar un sistema ERP o un conjunto de soluciones más pequeñas que no están necesariamente integradas entre sí.

Sin embargo, sin una solución integral de gestión de la producción capaz de satisfacer las necesidades únicas de la fabricación aditiva, las operaciones de AM no pueden ampliarse.

Un buen sistema MES incluye todas las funciones anteriores y le permite crecer en cualquier forma que su organización necesite.

Puede comenzar poco a poco y manejar sus problemas de necesidad inmediata. Luego, cuando surjan otras oportunidades de mejora o crecimiento, tendrá el sistema adecuado para manejarlas.

Verá que un sistema MES aumenta la eficiencia de casi todos los departamentos (calidad, ingeniería, producción y más).

Cuando estos equipos se suban a bordo con un MES, también comenzarán a darse cuenta de los muchos beneficios de tener un único sistema que coordina todo en conjunto e impulsa la eficiencia de su departamento de AM. Vea cómo puede mejorar la eficiencia y la trazabilidad para escalar su producción de AM

Nueve desafíos clave en la gestión de las operaciones de fabricación aditiva

1. Aumento de la eficiencia de la producción Resolviendo desafíos de fabricación aditiva con la tecnología adecuada

1. Optimización de la gestión de solicitudes

El software MES aditivo avanzado le ayuda a reducir el tiempo dedicado a tareas de envío manual, al ofrecer un portal de envío de solicitudes centralizado. 2. Simplificando la gestión de inventario con el catálogo de piezas digital

3. Comprensión de la capacidad y planificación de la producción

4. Integración de datos de la máquina para optimizar la producción

La conexión directa con máquinas AM a través del software MES aditivo puede hacer avanzar sus operaciones de múltiples formas.

La conexión directa con máquinas AM a través del software MES aditivo puede hacer avanzar sus operaciones de múltiples formas. 5. Coordinar el flujo de trabajo de posprocesamiento y gestión de la calidad

6. Conexión con socios de subcontratación

El sistema MES le permite automatizar el enrutamiento de trabajos a los socios de fabricación y crea la posibilidad de compartir datos fácilmente. Enviar flujos de correos electrónicos y otros documentos de un lado a otro para mantener a todas las partes de su cadena de suministro actualizadas es lento, desactualizado y propenso a errores humanos. Additive MES:se trata de crecimiento y escalabilidad

Impresión 3d

- Un caso comercial convincente para DDS

- ¿Cuál es el argumento comercial para el sistema de ejecución de fabricación aditiva en la producción de piezas de repuesto?

- Establecimiento de un caso de negocio para el sistema de ejecución de fabricación aditiva en la creación rápida de prototipos

- Fabricación aditiva y moldeo por inyección:una nueva visión para los ciclos de vida de producción

- ¿La próxima frontera para la fabricación aditiva escalable? Software MES aditivo

- 8 desafíos que la fabricación aditiva debe resolver para ser viable para la producción

- Argumentos a favor de 5G en la fabricación

- 3 consejos prácticos para acelerar la fabricación

- El caso de la impresión 3D en la fabricación

- ¿Qué es un sistema de ejecución de fabricación (MES)?

- Consejos para iniciar un negocio de fabricación en Estados Unidos