Effman instala AFP-XS como parte del proyecto para habilitar AFP para pymes

Effman (Sherbrooke, Quebec, Canadá) ha integrado y probado la primera celda AFP en América del Norte formada conectando un cabezal AFP Addcomposites (Espoo, Finlandia) en un robot FANUC. “Hasta ahora, AFP se ha reservado para los principales actores de la industria aeroespacial debido a la complejidad y el costo de los equipos”, dice Yoann Bonnefon, presidente de Effman. Effman, que se especializa en el desarrollo de la automatización para la fabricación de compuestos, ahora colabora con Addcomposites para hacer que las células robóticas AFP sean accesibles para las pequeñas y medianas empresas (PYME).

“El proyecto uCOMP comenzó con la idea de llevar más automatización a los procesos de compuestos”, dice Bonnefon. “Vemos que las empresas pequeñas, especialmente, todavía dependen de métodos manuales. Queremos ayudarlos a estar preparados para el tipo de industrialización que se necesita en las cadenas de suministro actuales ". Uno de los objetivos es la capacidad de producir preformas para procesos como infusión al vacío, moldeo por transferencia de resina (RTM) y Light RTM. "Podemos mejorar el proceso y la economía de tales preformas", dice Bonnefon.

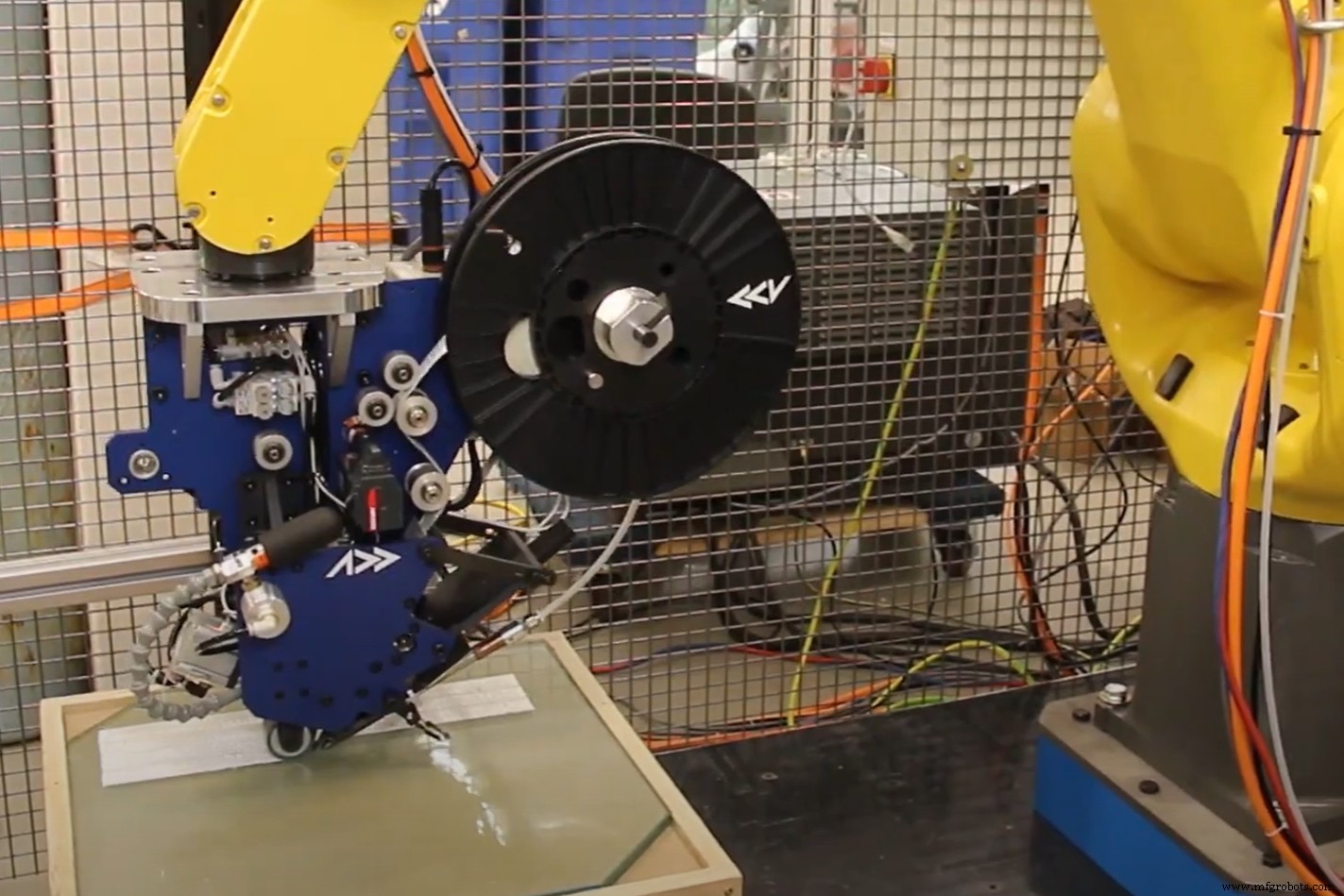

El AFP-XS proporciona la clave para una solución de equipo robótico ligero y compacto que sea asequible para pequeñas empresas con recursos financieros limitados. “Esta solución también debe ser simple”, agrega Bonnefon, “capaz de instalarse y ponerse en funcionamiento rápidamente sin muchos gastos y capacitación. El AFP-XS ha satisfecho estas necesidades, pesa menos de 20 kilogramos y se adapta fácilmente a una celda robótica estándar. Sin ninguna experiencia con el cabezal AFP-XS o el software ADD PATH, pudimos completar la instalación y, en unas pocas semanas, completar la simulación AFP para piezas utilizando una nueva cinta que desarrollamos con un socio en Quebec. Esta cinta de fibra de vidrio tejida nunca antes se había probado en un cabezal AFP-XS y, sin embargo, pudimos usarla y hacer preformas en menos de dos minutos que se procesaron fácilmente mediante infusión de resina ”.

fabricación e infusión de preformas

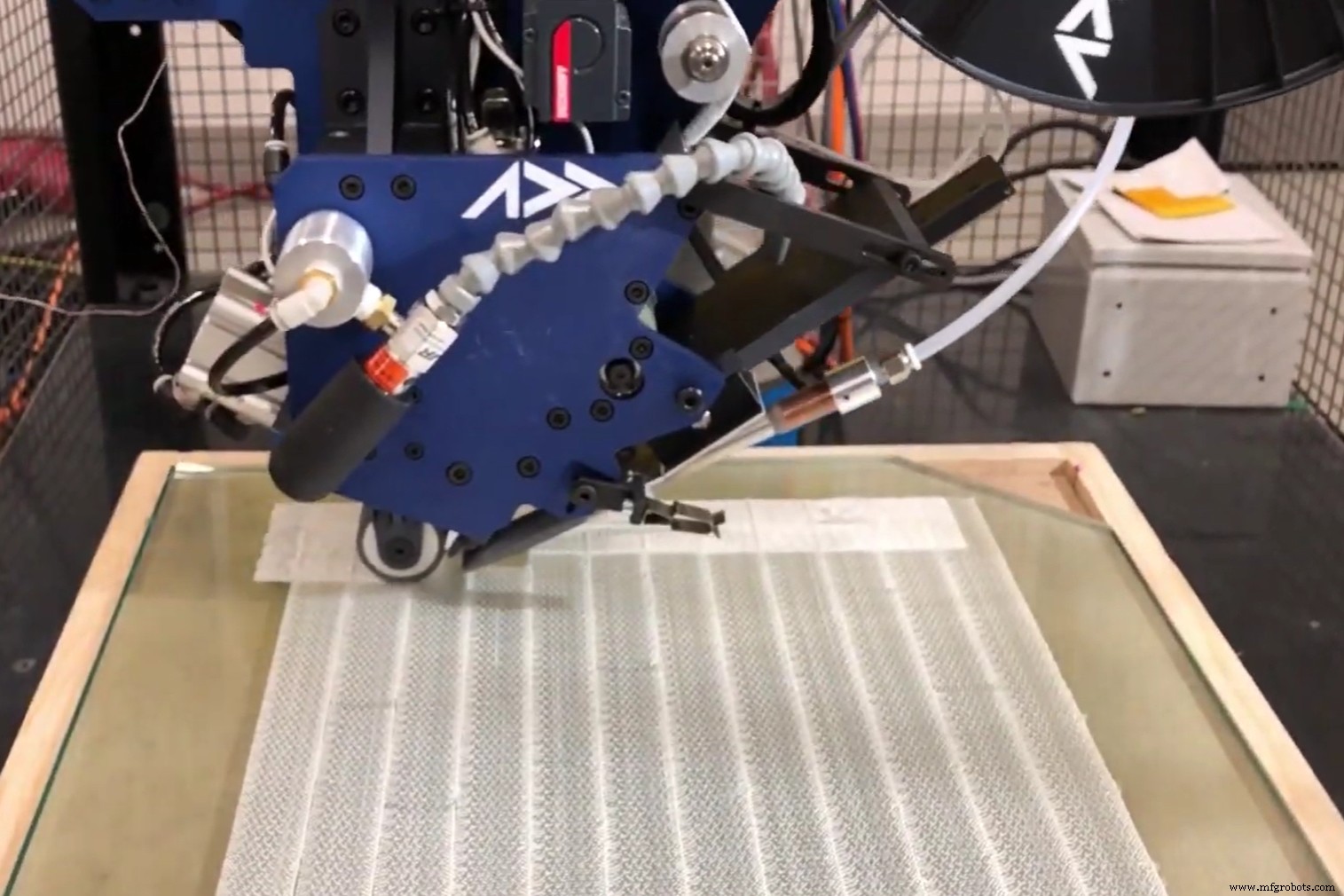

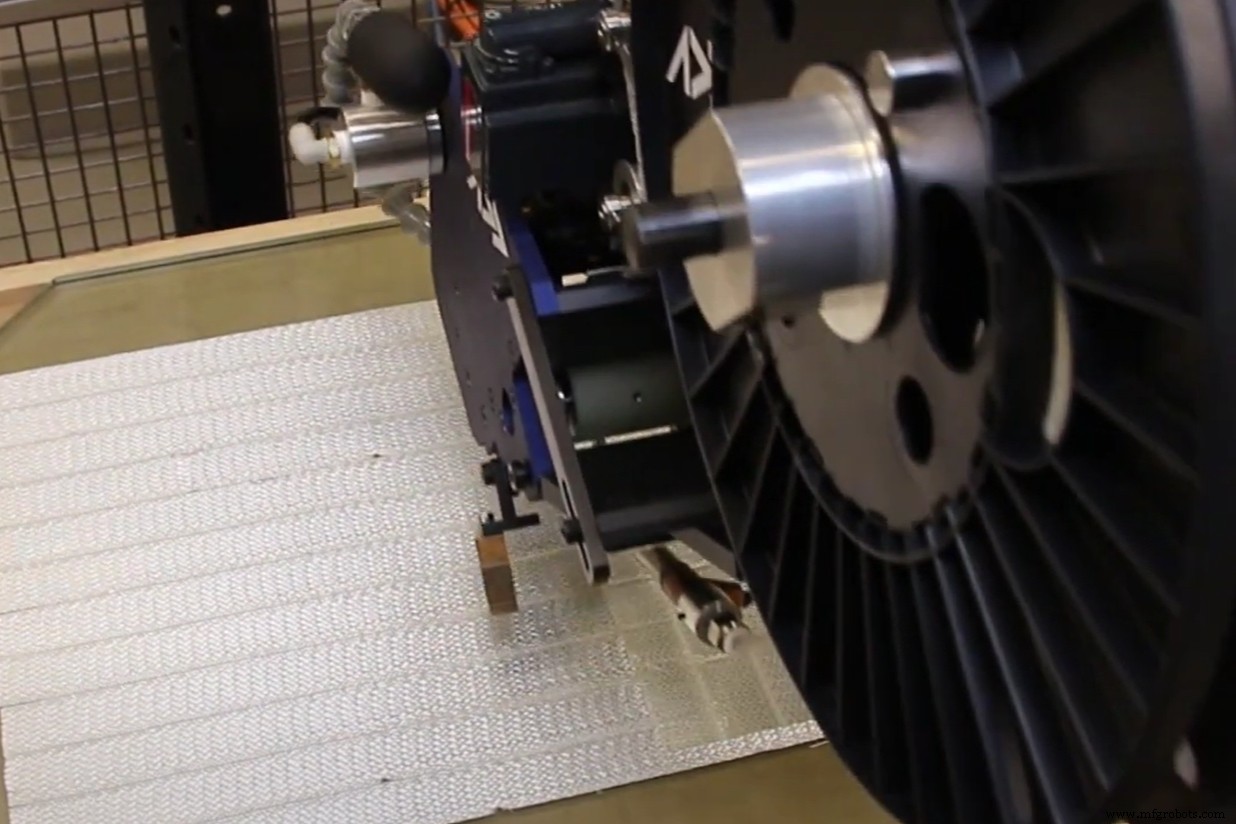

Addcomposites AFP-XS instalado en el robot FANUC en Effman.

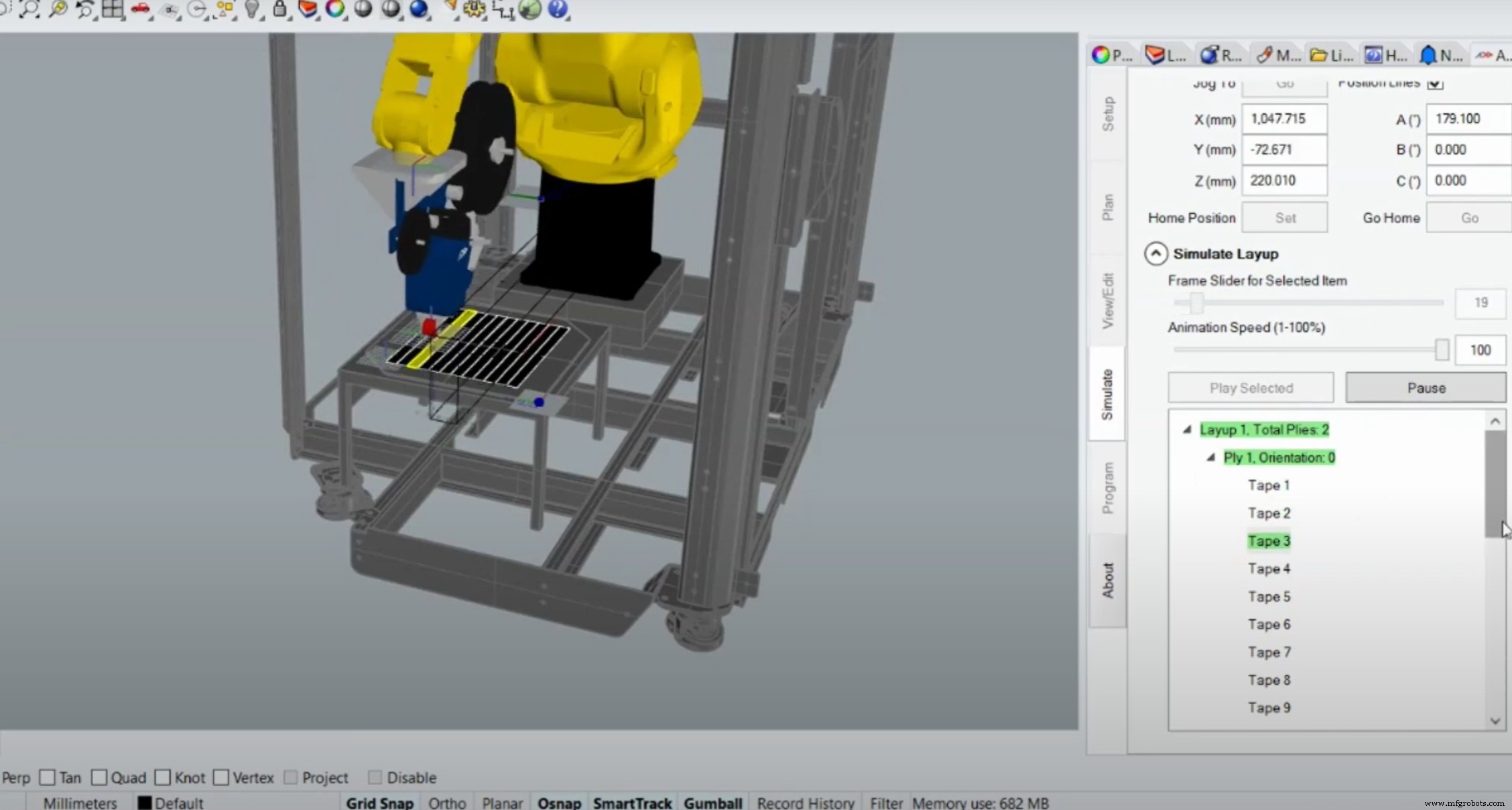

Simulación AFP utilizando el software ADD PATH.

Effman usó AFP-XS para hacer preformas usando su cinta de fibra de vidrio tejida.

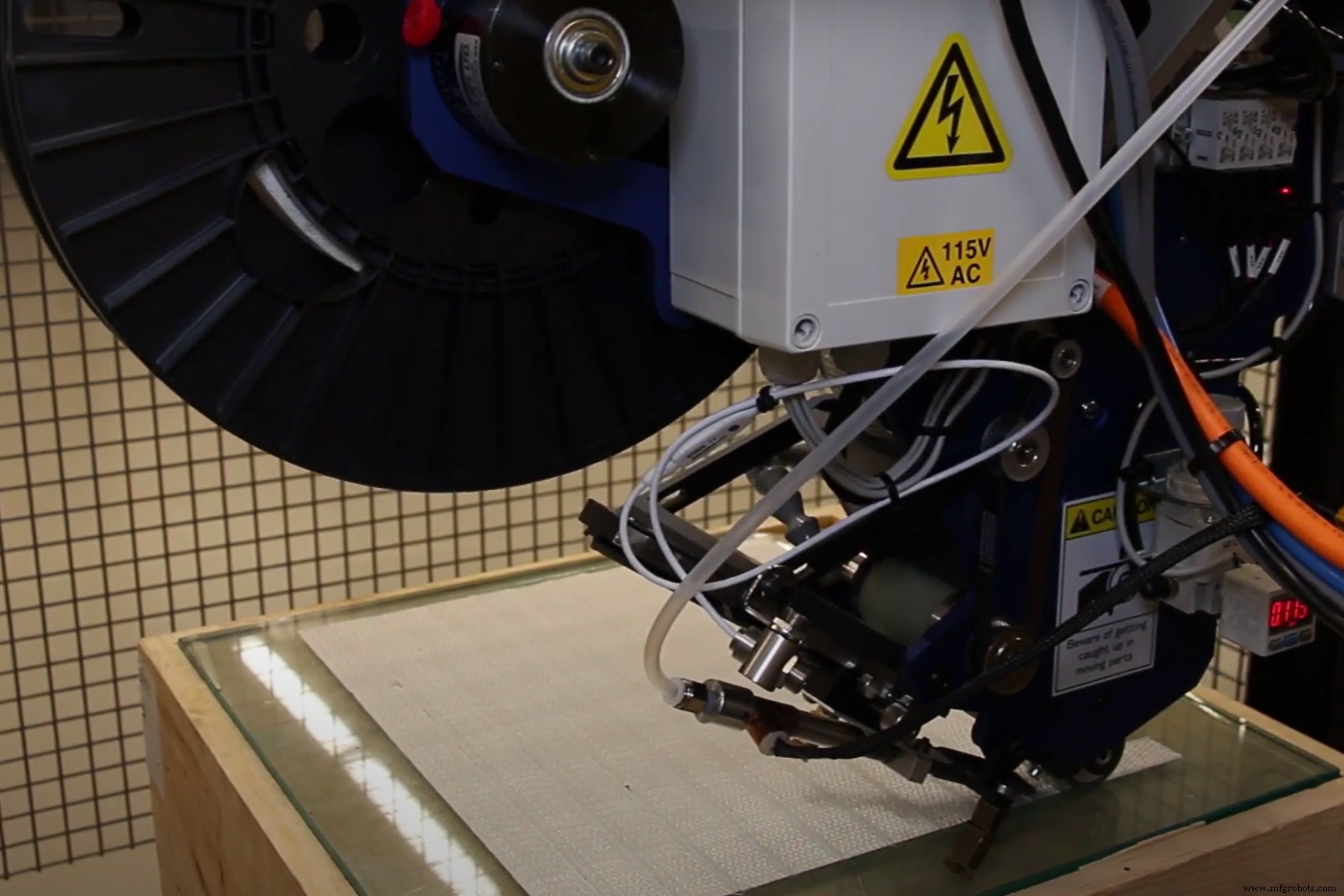

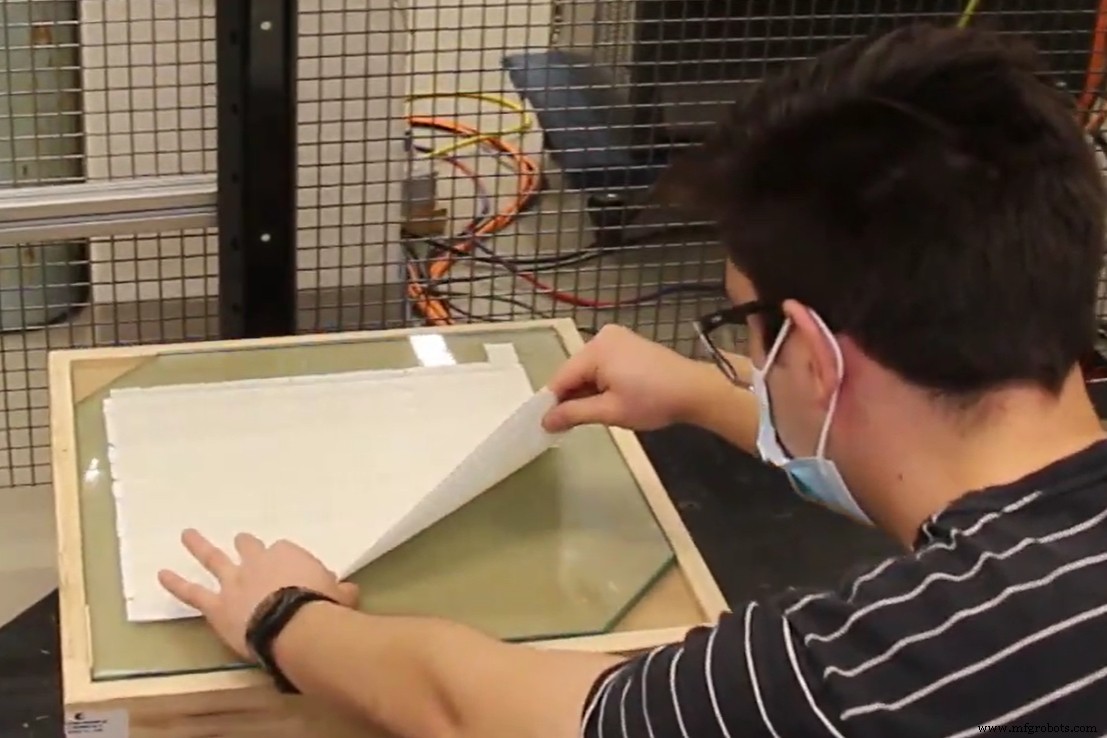

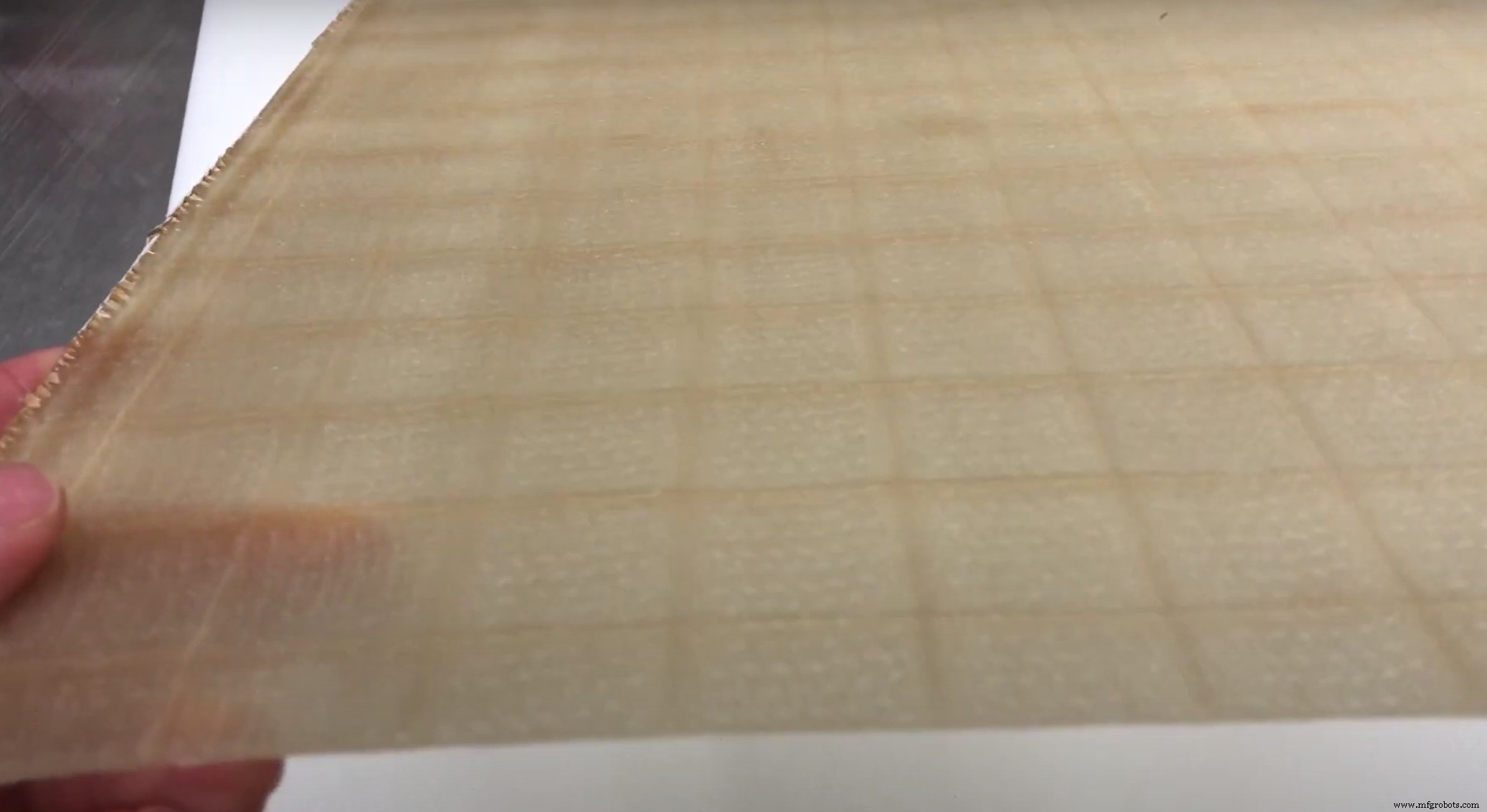

Effman instaló la preforma de producción de AFP-XS utilizando cinta de fibra de vidrio tejida.

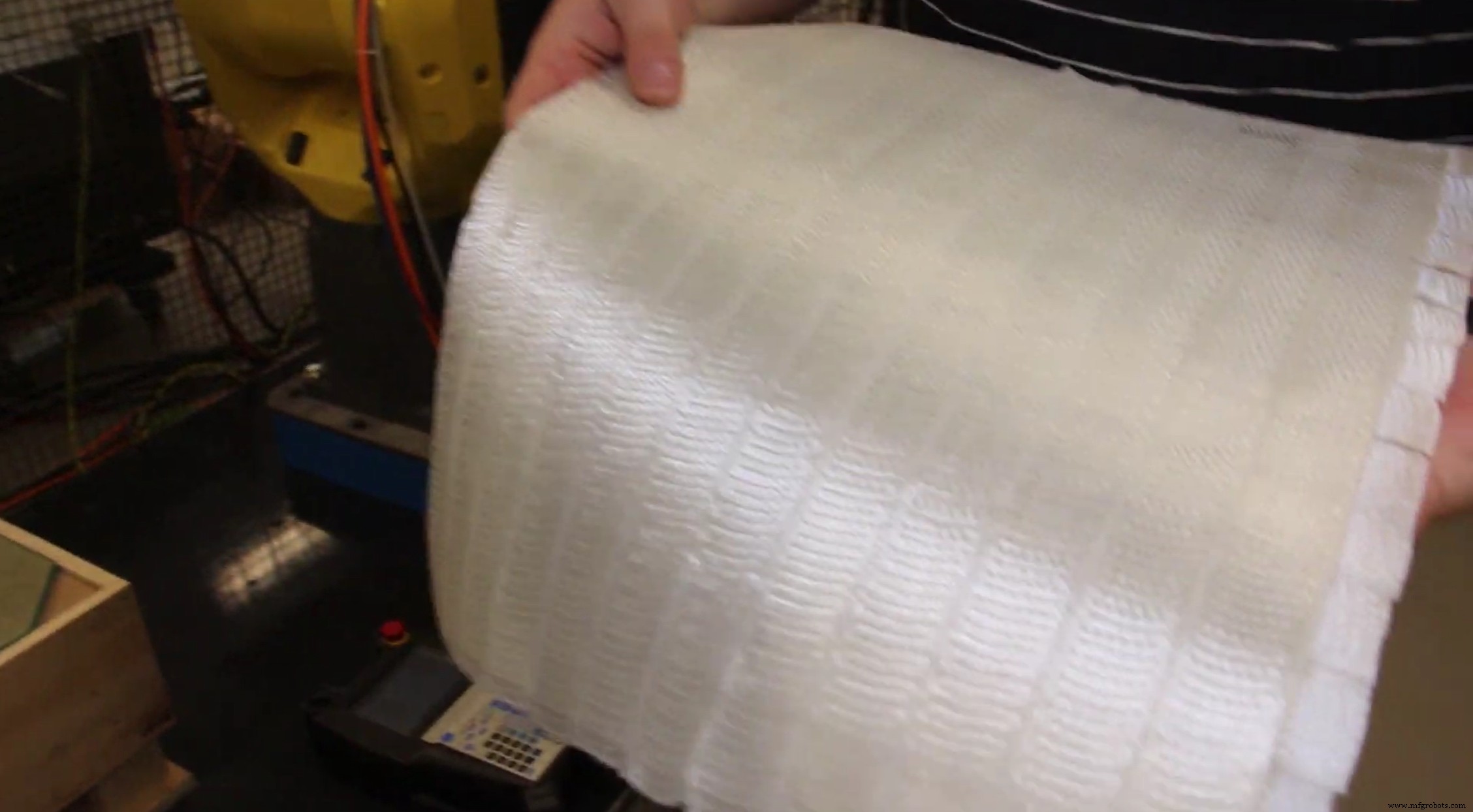

Preforma de fibra de vidrio AFP terminada.

Preforma de cinta de fibra de vidrio AFP extraída para infusión de resina.

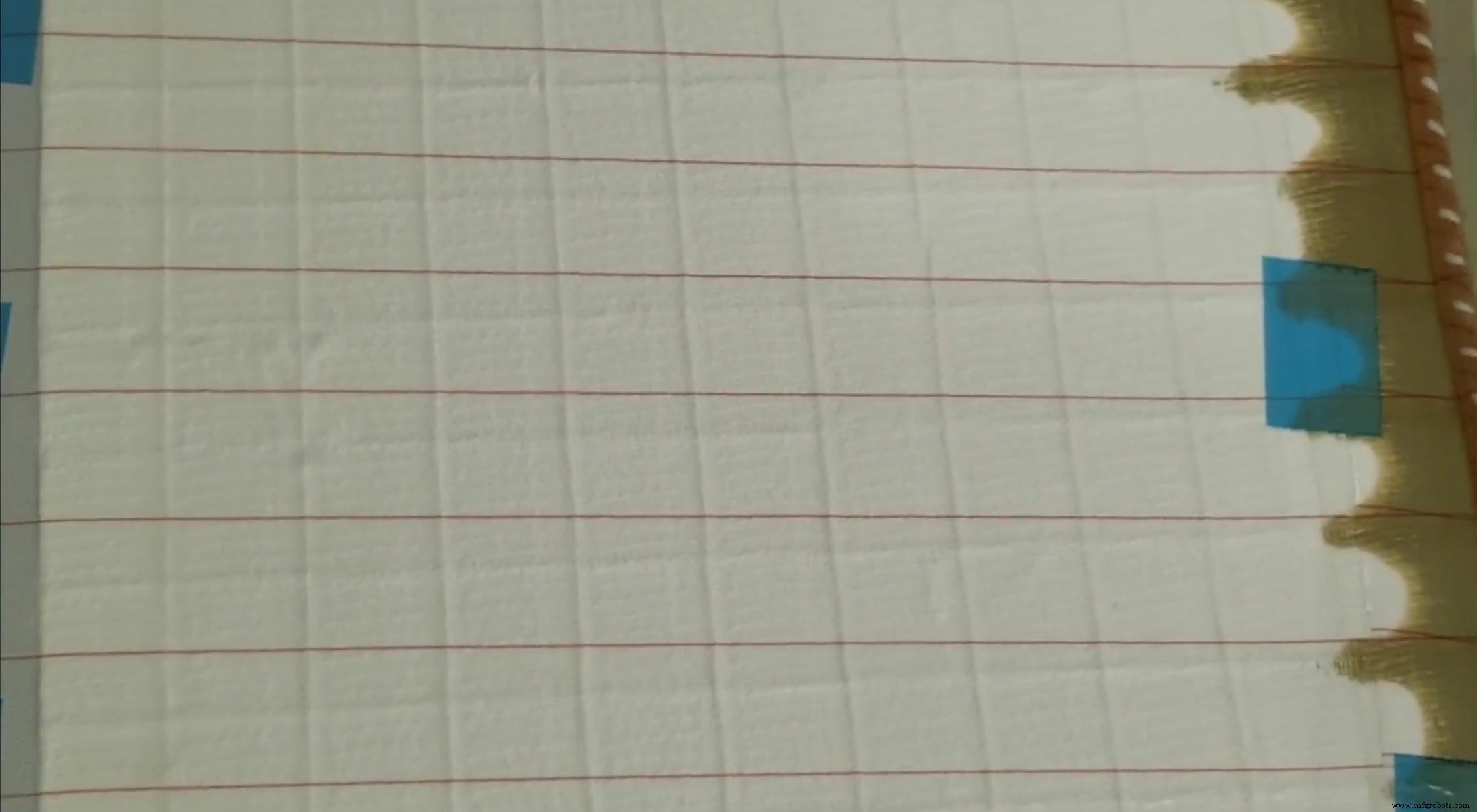

Infusión de resina de preforma de fibra de vidrio AFP.

Panel compuesto realizado con preforma de cinta de fibra de vidrio AFP e infusión de resina en Effman.

Anterior SiguienteEl proyecto uCOMP tiene como objetivo ayudar a las pymes a utilizar las AFP. Este avance tecnológico se está logrando con la red de socios de Effman con sede en Quebec:CTT Group, Centre de développement des composites du Québec (CDCQ), FANUC America Corp., Armtex Fibers Inc. y Robox. "Nuestro objetivo es democratizar el uso de AFP y compuestos para fabricar piezas pequeñas y medianas de alto rendimiento y asequibles", dice Bonnefon.

Además de las cintas termoendurecibles y termoplásticas que ya se utilizan con la AFP-XS, Effman y sus socios han desarrollado cintas de tejido en seco (vidrio o fibra de carbono) que permiten la realización de preformas optimizadas para procesos de infusión e inyección. Effman ahora está explorando proyectos con organizaciones de investigación, para crear nuevas estructuras y nuevos conocimientos, pero también ve oportunidades en las cadenas de suministro de artículos deportivos, así como automotrices y aeroespaciales, a medida que avanzan las tendencias en electrificación y nueva movilidad. “Este equipo es mucho más económico que el que existe actualmente en el mercado, pero permite una colocación precisa de la fibra para fabricar piezas estructurales”, dice Bonnefon. "Vemos muchas aplicaciones y esperamos trabajar con empresas de América del Norte".

Las empresas interesadas pueden ponerse en contacto con Yoann Bonnefon y James Kuligoski para obtener más detalles sobre las pruebas de piezas y equipos.

fibra

- Limpieza sin estrés para impresión FDM

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- ¿Está lista la impresión 3D para la producción de piezas finales?

- Smart Pen:Proyecto final para ECE5725

- Doyon Utilities elige la solución para el proyecto de privatización

- Cuatro consejos para escalar un proyecto piloto de CMMS

- Puerta termoplástica por primera vez para compuestos automotrices

- Directrices de diseño para la fabricación:Parte 2

- Configuración para configuraciones individuales

- Centro de torneado para torneado de piezas grandes

- Cómo elegir un proyecto para la automatización