Las 12 aplicaciones y usos principales de robots industriales

Los robots industriales son ahora una vista común en numerosas fábricas, almacenes y sectores en todo el mundo. Descubra las muchas formas en que se utilizan en la actualidad.

En la actualidad, existen literalmente cientos de casos de uso de robots. En este artículo puedes encontrar los más comunes.

Cada sección tiene varias subcategorías. Por ejemplo, en la sección "Mecanizado y corte", hay subsecciones para robots de carga y cuidado de máquinas, robots de fresado, robots de perforación, etc.

Contenido:

- Montaje y dispensación

- Manipulación y recolección

- Mecanizado y corte

- Soldadura y soldadura

- Fundición y moldeo

- Acabado y lijado

- Pintura y revestimiento

- Limpieza e higiene

- Logística y almacenamiento

- Embalaje y paletizado

- Inspección y control de calidad

- Cosecha

- Cómo encontrar la solución de robot adecuada

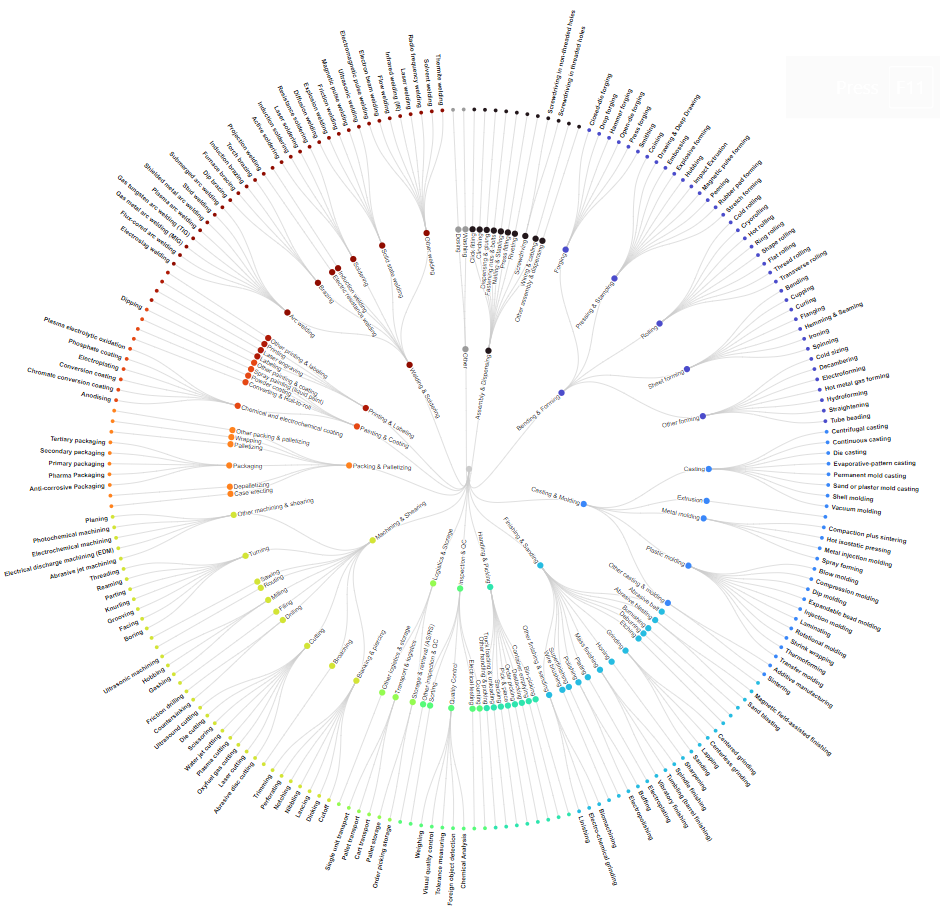

Por supuesto, la lista completa de tareas adecuadas para robots es mucho mayor. En este cuadro se puede encontrar una descripción general de la mayoría de ellos:

Montaje y dispensación

Ensamblar piezas pequeñas en unidades más grandes es una parte crucial del proceso de fabricación. Anteriormente, la combinación de la destreza, la visión y la inteligencia humanas era la única forma en que se podía realizar ese montaje. Los avances tecnológicos recientes han hecho posible que los robots realicen muchas de estas tareas. Dado que muchos procesos de ensamblaje requieren adhesivos, los robots que pueden dispensar agentes adhesivos son una tecnología relacionada.

Por lo general, los robots de montaje se fijan al suelo oa un caballete elevado y no pueden cambiar de ubicación. Muchos robots de montaje y dispensación de adhesivo son de configuración XYZ o cartesiana. Los sistemas más avanzados contarán con robots de seis ejes, que pueden moverse con más libertad que un robot XYZ.

Robots de ensamblaje

La industria automotriz fue una de las primeras en adoptar robots industriales para el ensamblaje. Hoy en día, los robots de montaje se encuentran en aplicaciones que van mucho más allá de la automoción. Existe una necesidad creciente de ensamblaje robótico de alta velocidad de piezas pequeñas. La precisión y la velocidad del ensamblaje robótico a menudo significan un mayor rendimiento y una mayor precisión de lo que se puede lograr con mano de obra humana.

Robots dispensadores de adhesivo

Un robot dispensador aplica adhesivos y selladores en una variedad de aplicaciones. Estos pueden incluir sujetar piezas juntas, encapsular piezas en un sellador y muchas más. Los trabajos más pequeños, como la dispensación de pegamento y epoxi, requieren un robot compacto de alta velocidad. Las aplicaciones más grandes, que a menudo se ven en la industria automotriz, utilizan un robot de carga útil más pesado.

Algunos tipos adicionales de robots que entran en la categoría de Ensamblaje y Dispensación incluyen robots de clavado y grapado, robots de remachado, robots de atornillado y robots de cableado y cableado.

Manipulación y recolección

Los robots que transportan mercancías dentro de un almacén, o que sacan artículos de una bolsa y los colocan en un contenedor de envío, son ejemplos de robots de manipulación y recolección. Con el auge del comercio electrónico, existe una gran y creciente demanda de robots que puedan recoger y cumplir con los pedidos.

Robots de manipulación de materiales

En los almacenes y en las fábricas, una de las tareas más habituales es el transporte de mercancías. Los estudios han demostrado que muchos operarios industriales pasan la mayor parte del día caminando, empujando un carrito o conduciendo vehículos industriales como carretillas elevadoras. Estas actividades representan un valor agregado bajo y, por lo tanto, son un buen candidato para la automatización.

Las carretillas elevadoras autónomas se han vuelto cada vez más populares. No solo hay un beneficio en la reducción de la mano de obra necesaria para transportar mercancías, sino que también existe una cuestión de seguridad. Cada año, hay cientos de muertes relacionadas con carretillas elevadoras y miles de lesiones asociadas con este equipo de manipulación de materiales en todo el mundo. Las carretillas elevadoras autónomas emplean una variedad de sensores que les permiten prevenir accidentes.

Los robots móviles autónomos (AMR) incluyen no solo vehículos autónomos más grandes como carretillas elevadoras, sino también carros más pequeños. El transporte de mercancías desde un preparador de pedidos a una estación de embalaje es un uso común de un AMR en un almacén. Los sistemas de transporte que utilizan correas móviles o cilindros giratorios se han utilizado durante mucho tiempo para transportar mercancías dentro de una instalación. Sin embargo, los sistemas de transporte tienen una flexibilidad limitada y resulta bastante caro y lento reconfigurar muchos sistemas de transporte. Los AMR son extremadamente flexibles porque una vez que hacen un mapa de la instalación, pueden viajar de un destino a otro, evitando de manera autónoma los obstáculos en el camino.

Robots de manipulación de líquidos

El análisis de muestras médicas, el análisis de la composición química de los líquidos y la experimentación biológica son tres aplicaciones que requieren un pipeteo diario y repetido. El pipeteo es el proceso de aspirar una pequeña cantidad de líquido en una jeringa y transferir cantidades precisas del líquido a un segundo receptáculo.

Los técnicos de laboratorio y médicos pueden pasar horas diarias realizando el pipeteo. Es un proceso repetitivo y manual, en el que es fácil cometer errores.

Las empresas farmacéuticas necesitan dispensar cantidades precisas de líquidos en recipientes para producir gotas para los ojos, aerosoles nasales y una gran variedad de medicamentos líquidos.

Los robots de manipulación de líquidos pueden automatizar estos procesos, lo que da como resultado un mayor rendimiento, una mayor precisión y una trazabilidad mejorada.

Elija y coloque robots

Esta es quizás la aplicación más común de los robots en la fabricación. Estos robots pueden cargar y descargar máquinas de procesamiento, tomar piezas de una línea transportadora y colocarlas en bolsas o contenedores de envío, y clasificar las piezas de forma aleatoria a un formato ordenado.

Este tipo de robot se usa generalmente cuando el número de variables es pequeño. Por ejemplo, el mismo tipo de pieza viene de una línea de ensamblaje y debe colocarse en una bandeja, apilarse u ordenarse.

Debido a que la variedad de objetos a manipular se mantiene pequeña, las herramientas de fin de brazo (EoAT) son más sencillas. En un entorno de fabricación, los objetos que se van a recoger y colocar tienen un tamaño, forma, textura y peso predeterminados. Por lo tanto, el tipo de pinza que necesita usar el robot se puede optimizar para un artículo en particular, y la fuerza de agarre del robot se puede determinar más fácilmente.

Robots de preparación de pedidos

Los almacenes y centros de distribución deben recoger los artículos seleccionados de los estantes o contenedores y colocarlos en contenedores de envío para cumplir con los pedidos. Hasta hace poco, esto requería que las personas encontraran los artículos, los recogieran y los colocaran.

Como paso intermedio hacia la automatización total, los robots móviles autónomos (AMR) pueden manejar el transporte de los productos a una estación de empaque después de que las personas los recojan de los estantes. Alternativamente, en un esquema llamado "mercancías a la persona", las estanterías enteras se recogen desde abajo y los AMR las llevan a una persona que está inmóvil, quien luego recoge los artículos de las estanterías para cumplir con los pedidos. Amazon tiene muchos videos en YouTube que muestran este tipo de proceso de preparación de pedidos asistido por robot.

La preparación de pedidos totalmente automatizada por robots a veces se conoce como el "Santo Grial" de la preparación de pedidos. Dichos robots son muy sofisticados y solo han estado disponibles recientemente. Esto se debe a la asombrosa variedad de productos que encontrará el robot.

Diseñar el tipo de pinza que se puede usar para levantar una gorra de béisbol, una bolsa de papas fritas, una barra y una bolsa de plástico ha demostrado ser todo un desafío. El robot debe poder manejar una variación casi infinita de elementos, en términos de peso, forma, tamaño, orientación y textura. Debe ser capaz de cambiar la fuerza con la que se debe agarrar algo en función de su fragilidad, peso y otros factores. También debe cambiar la dirección desde la que se acerca a un objeto para recogerlo, dependiendo de cómo esté posicionado el objeto.

Los avances en inteligencia artificial (IA) y visión por computadora, junto con nuevos tipos de pinzas, están haciendo realidad la preparación de pedidos totalmente automatizada.

Algunos tipos adicionales de robots que entran en la categoría de manipulación y recolección incluyen robots de apilamiento, robots de carga y descarga de camiones, robots de vaciado de contenedores y robots de desapilado.

Mecanizado y corte

En un entorno de fabricación o de taller de máquinas herramienta, hay muchas operaciones que son repetitivas y pueden automatizarse mediante robots.

Robots de carga y cuidado de máquinas

Los robots de cuidado de máquinas insertan piezas de trabajo en máquinas herramienta y quitan la pieza después de que se ha completado una operación. Un ciclo típico implicará que un brazo de robot agarre una pieza en blanco de una bandeja, la inserte en la máquina, espere a que se complete la operación y luego retire la pieza terminada y la coloque en la misma bandeja, o quizás en una diferente.

Hay varias razones para considerar la automatización de una máquina herramienta. El cuidado y la carga de la máquina tienden a ser muy repetitivos y monótonos. Esto significa que a veces las personas no prestan tanta atención a lo que están haciendo como deberían, y eso contribuye a la posibilidad de que los trabajadores se lesionen. Además, el cuidado de las máquinas a menudo implica la exposición a malas condiciones de trabajo, que incluyen polvo, humos nocivos y pequeñas partículas en el aire. El uso de un robot para atender una máquina reduce o elimina el riesgo de lesiones al operador. Además, el rendimiento de la operación a menudo se puede aumentar drásticamente, con más repetibilidad y mayor calidad.

Robots de fresado

Cortar material de una pieza "en blanco" y darle forma a una pieza terminada usando una fresadora es una de las operaciones industriales más comunes y esenciales. Las fresadoras se han vuelto cada vez más automatizadas con la llegada del CNC (control numérico por computadora) en la década de 1960.

Los robots de fresado llevan la automatización del CNC al siguiente nivel, lo que permite el cambio automático de herramientas y la operación sin supervisión. El uso de la robótica para realizar el fresado puede mejorar la precisión y flexibilidad de la operación, reducir el número de piezas defectuosas, así como mejorar la seguridad de los trabajadores. Mejorar las condiciones de trabajo puede ayudar a retener a los empleados.

Robots de perforación

La perforación manual es un trabajo agotador y, a menudo, peligroso. La perforación robótica ofrece una mayor precisión y repetibilidad que la perforación manual. El rendimiento aumenta y los trabajadores se liberan para que se concentren en un trabajo más gratificante.

El fresado y la perforación son similares en el sentido de que ambos implican herramientas de extremo de brazo (EoAT) diseñadas para eliminar material de una pieza de trabajo mediante rotación y corte. Por lo tanto, las dos operaciones a veces se combinan en un solo robot. El brazo del robot puede cambiar automáticamente las herramientas para alternar entre fresado y taladrado.

Como ilustración de la flexibilidad de las perforadoras robóticas, considere el proceso de "roscado". Cuando se trabaja con metal, a menudo se requiere que se agregue un roscado en espiral al interior del orificio, lo que se denomina roscado. Un robot de perforación puede perforar los agujeros en una pieza de trabajo, cambiar las herramientas y luego realizar la operación de roscado.

Robots de corte por láser

Para muchas aplicaciones, el corte por láser puede representar una solución superior al corte mecánico. El corte por láser ofrece una menor posibilidad de deformación del material y la precisión se puede mejorar porque el rayo láser que realiza el corte no se vuelve opaco con el uso.

Algunos materiales son difíciles o incluso imposibles de cortar sin usar láseres. De hecho, la primera máquina de corte por láser utilizada en la producción fue para perforar orificios en matrices de diamante.

A medida que los láseres se han vuelto más potentes, les ha sido posible cortar materiales más gruesos. Sin embargo, cuando se trata de cortar placas de acero gruesas, por ejemplo, el corte por plasma puede ser una solución más rentable.

Robots de corte por plasma

El corte por plasma evolucionó a partir de la soldadura por plasma, a partir de la década de 1960. En la década de 1980, se convirtió en una forma eficaz de cortar láminas de metal y placas de acero. El corte por plasma tiene ventajas sobre los métodos abrasivos más tradicionales de “metal sobre metal”. No produce virutas de metal y crea cortes más precisos con un borde más limpio. Sin embargo, las primeras máquinas de corte por plasma generalmente se limitaban al corte de material en láminas, ya que el CNC solo permitía movimientos en dos direcciones.

Los sistemas robóticos de corte por plasma pueden ofrecer seis grados de libertad de movimiento, para operaciones muy flexibles y la posibilidad de cortes complejos.

Robots de corte por chorro de agua

Un cortador de chorro de agua, como su nombre lo indica, utiliza un potente chorro de agua a alta presión para cortar una amplia variedad de materiales. Debido a que la boquilla se puede hacer tan pequeña como 0.002 pulgadas (0.051 mm), una cortadora de chorro de agua puede realizar cortes de alta precisión, incluidos círculos y ángulos internos agudos.

Para materiales más blandos como plástico, caucho y madera, es suficiente un chorro de agua a alta presión. Para materiales más duros como metal, piedra o vidrio, se puede agregar un material abrasivo al chorro de agua. Una de las ventajas del corte por chorro de agua es que no existe una “zona afectada por el calor”, una consideración importante para algunos tipos de materiales que tienden a deformarse y deformarse bajo la influencia del calor.

Los brazos robóticos que utilizan el corte por chorro de agua pueden crear objetos intrincados y complejos. Un robot con seis grados de libertad puede acercarse al material desde cualquier dirección, dando una gran flexibilidad al usuario.

Se pueden lograr aumentos en la calidad, la repetibilidad y la productividad con un brazo robótico que controle la cortadora por chorro de agua.

Algunos tipos adicionales de robots que entran en la categoría de mecanizado y corte incluyen robots de corte, robots dinking, robots de punción y otros robots que realizan punciones, mordiscos, muescas, perforaciones y recortes.

Soldadura y soldadura

Robots de soldadura por arco

La soldadura por arco une piezas de metal mediante el uso de electricidad para calentar los metales hasta su punto de fusión. Cuando los metales fundidos se enfrían, se unen permanentemente y la junta es hermética. La soldadura por arco es flexible, lo que permite unir láminas planas, tubos y varillas, y la soldadura se puede ubicar en cualquier lugar a lo largo de la superficie de la pieza de trabajo. Además, la soldadura por arco se puede utilizar con una variedad de metales, incluidos cobre, aluminio y aleaciones de cobre. La soldadura por arco se puede realizar al aire libre, a diferencia de la soldadura MIG.

Debido a que el proceso involucra altas temperaturas, el soldador debe usar protección para los ojos, guantes especiales y otro equipo de protección.

Muchas tareas de soldadura por arco se pueden automatizar mediante la robótica, y la soldadura por arco robótica ha crecido rápidamente. En la actualidad, aproximadamente el 20% de las aplicaciones de soldadura robótica industrial se encuentran en la soldadura por arco. Un brazo robótico que realiza soldaduras por arco significa una mayor repetibilidad y precisión. El uso de soldadura por arco con robot también reduce el riesgo de lesiones al operador.

Robots de soldadura por puntos

La soldadura por puntos une objetos de acero relativamente delgados mediante electrodos que sujetan los metales y hacen pasar electricidad a través de las piezas de trabajo. La soldadura por puntos es rápida y une dos piezas de acero de manera uniforme y eficiente. Se utiliza a menudo en la producción en línea de montaje porque es rentable, eficiente en energía y rápido. La soldadura por puntos no se puede utilizar para metales más gruesos porque no penetrará para formar una unión sólida.

La soldadura por puntos robótica se usa comúnmente en la industria automotriz y da como resultado una velocidad de producción mucho mayor, así como una mayor repetibilidad y calidad que la soldadura manual. También se mejora la seguridad de los trabajadores.

Robots de soldadura MIG

La soldadura MIG (Metal Inert Gas) involucra tres elementos:calor producido por la electricidad, un electrodo que llena el área de unión y gas inerte para proteger temporalmente la soldadura del aire. El electrodo es un alambre que se alimenta desde un carrete. El operador monitorea la cantidad de electrodo usado para unir los dos metales. Este alambre, o relleno, es lo que une las dos piezas.

La soldadura MIG generalmente no se realiza en el exterior, porque el viento interferirá con el efecto de protección del gas inerte.

El proceso de soldadura MIG se puede automatizar mediante robótica. La soldadura MIG robótica da como resultado una mayor productividad y menores costos, así como una mayor seguridad para los trabajadores.

Robots de soldadura láser

La soldadura por láser utiliza un rayo láser para unir piezas de trabajo. A diferencia de la soldadura por arco, que utiliza un relleno para unir dos piezas de metal, una soldadura con láser crea una unión directa de metal a metal. La soldadura láser da como resultado una unión mucho más limpia que la soldadura por arco convencional. La soldadura por arco puede dejar escoria, que es el exceso de relleno que se ha endurecido alrededor de la soldadura y debe eliminarse mediante esmerilado o limado. Como resultado, la soldadura por láser requiere menos procesamiento posterior.

La soldadura láser no es adecuada para piezas gruesas y pesadas, y no se pueden unir todos los tipos de metal mediante soldadura láser. Sin embargo, la soldadura MIG y la soldadura por láser se pueden combinar en un sistema híbrido de láser que puede superar esta limitación.

La soldadura por láser se presta bien a la automatización porque el ancho del rayo láser, la profundidad de penetración en la pieza de trabajo y la trayectoria y velocidad del rayo se pueden controlar con precisión.

Robots de soldadura

La soldadura es un proceso en el que los elementos se unen colocando un material de relleno derretido (soldadura) en la unión. El material de relleno tiene una temperatura de fusión más baja que las piezas de trabajo. A diferencia de la soldadura, la soldadura no implica fundir las piezas a unir.

La soldadura proporciona una unión razonablemente permanente, pero que se puede revertir volviendo a fundir la soldadura. Ejemplos del uso de soldadura incluyen tuberías de cobre en plomería, así como electrónica, joyería e instrumentos médicos.

Las estaciones de soldadura robóticas varían desde estaciones de sobremesa más pequeñas para volúmenes de producción relativamente más bajos hasta sistemas grandes que manejan tasas de producción muy altas. Los sistemas robóticos dan como resultado una mayor productividad, precisión y repetibilidad.

Algunos tipos adicionales de robots que entran en la categoría de soldadura y soldadura incluyen robots de soldadura fuerte, robots de soldadura por resistencia eléctrica y robots de soldadura de estado sólido, así como robots que unen elementos mediante difusión, fricción, pulso magnético, haz de electrones y Técnicas de soldadura por infrarrojos. Obtenga más información sobre la soldadura robótica aquí.

Fundición y molduras

La fundición es el proceso de formar objetos metálicos inyectando metal líquido en una matriz o cavidad con la forma del objeto que se va a fabricar. El moldeado es similar a la fundición, excepto que el material utilizado es generalmente plástico, aunque se pueden utilizar otros tipos de materiales. El moldeado suele ser más rápido que el vaciado.

Robots de fundición a presión

La fundición a presión es ideal para fabricar muchos diseños de piezas de trabajo diferentes e intrincados simultáneamente. Sin embargo, no suele implicar la creación de piezas grandes. Los materiales que tienen un alto punto de fusión, como el acero, no son adecuados para la fundición a presión. Los materiales típicos incluyen zinc, cobre, magnesio.

Los brazos robóticos pueden automatizar la extracción de la pieza del troquel, colocar la pieza en un baño de enfriamiento, eliminar el exceso de material y colocarla en un sistema transportador. Cuando las piezas salen del dado, están muy calientes y generalmente se enfrían colocándolas en agua. Las sierras de cinta se utilizan a menudo para cortar material sobrante y no deseado. Estos procesos exponen a los operarios humanos al peligro. El uso de robots para realizar estas operaciones es más seguro y menos fatigoso para los operadores. Se mejora el rendimiento y aumenta la productividad.

Robots de moldeo por inyección

El moldeo por inyección proporciona resultados precisos, incluso en grandes volúmenes de producción. Los moldes de inyección pueden ser costosos de crear.

La automatización robótica del moldeo por inyección implica retirar la pieza del molde, recortar el exceso de material, desechar el exceso y colocar la pieza de trabajo terminada en un contenedor o sistema de transporte. Al igual que con la fundición a presión, el uso de robots en el proceso de moldeo por inyección mejora la productividad y aumenta la seguridad.

Algunos tipos adicionales de robots que entran en la categoría de fundición y moldeo incluyen robots que se utilizan en fundición centrífuga, fundición continua, fundición de patrón evaporativo, fundición de molde permanente, fundición de molde de arena o yeso, moldeo de carcasa y moldeo al vacío.

Acabado y lijado

Muchos procesos industriales, como el taladrado, la fundición, la fundición a presión y la soldadura, dejan atrás material no deseado o crean bordes irregulares o afilados. Este material no deseado debe eliminarse para lograr el producto final deseado. Este es el trabajo de acabado y lijado.

Desbarbado de robots

El desbarbado elimina el material no deseado de una pieza de trabajo, generalmente mediante brocas giratorias especialmente formadas. Normalmente, la pieza de trabajo está estacionaria en una operación de desbarbado y la máquina desbarbadora se mueve alrededor de la pieza. El desbarbado manual es repetitivo, monótono y agotador. Los robots de desbarbado no se cansan y son más rápidos, más precisos y más repetibles que el desbarbado manual.

Robots de molienda

Las operaciones de rectificado industrial eliminan el material sobrante o no deseado de una pieza. En la mayoría de las aplicaciones de rectificado, la rectificadora está estacionaria y la pieza o pieza de trabajo se mueve, tocando la superficie de rectificado en varios ángulos y con la presión adecuada para lograr los resultados deseados.

Los brazos robóticos realizan operaciones de rectificado de forma repetida, precisa e incansable.

Robots de pulido

Las operaciones de pulido crean superficies lisas o brillantes. A veces, el proceso de pulido utiliza un paño suave o un disco de pulido, por ejemplo, puliendo una pieza lisa de metal o plástico. En otros casos, los materiales como el vidrio y la piedra se pulen con un material abrasivo que puede comenzar con un grano grueso y progresar hacia otros más finos.

El pulido robótico puede medir con precisión la fuerza aplicada y repetir los movimientos con gran precisión, dando resultados consistentes y de alta calidad.

Pintura y revestimiento

La pintura y el revestimiento industrial son los procesos de aplicación de pintura u otros revestimientos a una pieza de trabajo. En la fabricación, la pieza a pintar o recubrir está bien definida en términos de forma y tamaño, por lo que las operaciones de pintura y recubrimiento son muy repetitivas.

Como resultado, las operaciones de pintura y revestimiento son adecuadas para la automatización robótica. Los resultados son consistentes, con alta calidad, y las máquinas pueden trabajar continuamente sin interrupciones y sin tiempo de inactividad, excepto por el mantenimiento periódico. Mediante el uso de la robótica, los trabajadores no tienen que estar expuestos a humos nocivos o exceso de pulverización, y se mejora la seguridad.

Robots de pintura

Las nuevas entradas en el campo de la pintura robótica incluyen robots que se pueden usar en proyectos de construcción o renovación de viviendas. Algunos funcionan con baterías y están diseñados para funcionar en nuevas construcciones para pintar paredes, mientras que otros dependen de una fuente de alimentación externa y se suministran con pintura a través de una manguera. La pintura robótica es hasta 30 veces más rápida que la pintura manual, con resultados más consistentes.

Los robots de pintura de construcción se pueden utilizar para reducir los costos de pintura de edificios más altos al eliminar la necesidad de andamios. Estos robots usan succión para trepar por la pared de la estructura y pueden rociar o usar una brocha o rodillo.

Robots de pintura en aerosol

Los robots de pintura industrial se han utilizado durante décadas en la fabricación de automóviles. Estos primeros pintores robóticos eran hidráulicos, lo que los hacía pesados y costosos. Los robots de pintura modernos son más livianos y de menor costo y, por lo tanto, accesibles incluso para organizaciones relativamente pequeñas. Los robots de pintura industrial pueden mantener una distancia precisa entre el cabezal rociador y la pieza de trabajo, así como la velocidad con la que se desplaza la boquilla rociadora, los cuales son fundamentales para evitar goteos y goteos. La regulación precisa de la presión y el flujo es importante para mantener resultados consistentes. Todo ello realizado por robots de pintura industrial, dando un resultado de alta calidad.

Robots de revestimiento

En los procesos industriales se utilizan una amplia variedad de recubrimientos, desde los protectores hasta los decorativos. Algunos recubrimientos imparten propiedades especiales, como resistencia eléctrica, una superficie antideslizante o, por el contrario, una superficie antiadherente.

Generalmente, estos procesos de recubrimiento se pueden automatizar con robótica porque el movimiento robótico se puede controlar con precisión. Los robots ofrecen ventajas de consistencia, precisión y velocidad sobre los procesos manuales.

Algunos tipos adicionales de robots que entran en la categoría de acabado y lijado incluyen robots que se utilizan con bandas abrasivas, granallado abrasivo, acabado asistido por campo magnético, pulido, pulido, pulido, afilado, acabado vibratorio, galvanoplastia y acabado de husillo.

Limpieza e higiene

Mantener las instalaciones industriales limpias es importante para la calidad del producto, así como para la seguridad e higiene de las personas que trabajan allí. El proceso de limpieza suele ser repetitivo y poco interesante. En consecuencia, los robots se utilizan cada vez más para aplicaciones de limpieza.

Robots de limpieza

Los robots industriales de limpieza de suelos pueden viajar de forma autónoma a través de una instalación y limpiar los suelos. Tienen un mapa interno del espacio que necesitan para viajar y limpiar, y sensores que les permiten evitar personas, montacargas, muebles y otros obstáculos.

Algunos robots de limpieza se especializan en un proceso de limpieza en húmedo, incluida la aplicación de cera, y algunos usan cepillos para recoger los escombros.

Robots de desinfección

Los robots móviles autónomos diseñados para desinfectar superficies están disponibles comercialmente. Pueden viajar con seguridad por los pasillos y son lo suficientemente inteligentes como para evitar colisiones con personas u otros objetos en movimiento. Algunos robots usan el contacto físico con superficies usando un brazo robótico y llevan líquido limpiador con ellos. Otros robots de limpieza exponen las superficies a la radiación ultravioleta (UV) y, por lo tanto, las desinfectan.

Aspiradoras robóticas industriales

La eliminación de polvo y escombros de las instalaciones industriales se puede hacer automáticamente utilizando aspiradoras robotizadas industriales. Algunos modelos ofrecen una zona de descarga automática, en la que el robot vacía la suciedad acumulada en un receptáculo o rampa. Reducir los costos de mano de obra y realizar la limpieza a fondo, de manera consistente y confiable, son algunas de las ventajas del uso de aspiradoras robóticas industriales.

Logística y almacenamiento

Robots de almacén

Los robots que operan en un almacén o centro de distribución se pueden utilizar para automatizar una amplia variedad de tareas, incluida la preparación de pedidos, el embalaje, la clasificación, el etiquetado y el transporte. A partir de 2021, se estima que más del 80% de los almacenes no utilizan automatización ni robótica. Se espera que esto cambie con bastante rapidez. Los vehículos guiados automatizados (AGV) y los robots móviles autónomos (AMR) se encuentran entre las categorías de robots de más rápido crecimiento para el transporte de mercancías dentro del almacén o centro de distribución.

Robots de entrega

Los robots de entrega están disponibles comercialmente en una variedad de formas y tamaños, y para diferentes funciones. Algunos robots de reparto están diseñados para repartir comida en un entorno urbano y parecen carros con ruedas. Otros robots de reparto parecen humanos porque caminan sobre dos piernas y tienen brazos, y la cabeza se reemplaza por una cúpula llena de sensores. Hay robots de entrega de vehículos aéreos no tripulados (UAV) que pueden llevar paquetes al cliente y dejarlos. Y hay robots de reparto de cuatro patas que se parecen un poco a los perros. Los vehículos autónomos tienen un uso limitado en ciertas áreas que se implementan como robots de reparto. En todos los casos, las ventajas de los robots de entrega son muchas, incluida la velocidad de entrega, menores costos de mano de obra y confiabilidad.

Algunos tipos adicionales de robots que entran en la categoría de Logística y almacenamiento incluyen robots utilizados en el almacenamiento de preparación de pedidos, almacenamiento de paletas, transporte de carros, transporte de paletas y transporte de una sola unidad.

Embalaje y paletizado

El embalaje y el paletizado son dos operaciones comunes a los centros de fabricación, almacenes y distribución. A medida que continúa la tendencia hacia paquetes más pequeños, aumenta la naturaleza repetitiva de las operaciones de empaquetado y paletizado. Esto puede tener un impacto negativo en la salud y seguridad de los trabajadores. La implementación de la robótica para estas tareas aumenta la productividad y ayuda a proteger a los operarios de lesiones relacionadas con el trabajo.

Robots de embalaje

El envasado de pedidos de alimentos es un área de rápido crecimiento, y los robots son cada vez más capaces de manipular con suavidad incluso los productos agrícolas y los artículos perecederos.

Los robots de embalaje pueden crear cajas de varios tamaños automáticamente según las necesidades.

Como ejemplo de una aplicación, los robots de empaque pueden colocar automáticamente grandes carretes de alambre en cajas, con una tapa de plástico de envío inferior insertada primero y una tapa superior instalada en último lugar, y luego la caja se puede sellar y luego etiquetar para su envío.

Estos son solo algunos ejemplos de las muchas posibilidades de los robots de embalaje.

Robots de paletización

Los robots paletizadores pueden apilar cajas y contenedores en un palet de forma optimizada. Si hay una variedad de elementos diferentes en las cajas, se puede usar inteligencia artificial para que los contenedores más pesados se coloquen en la parte inferior. Las cajas se pueden orientar de tal manera que se maximice el número de cajas que caben en el palet.

La envoltura retráctil de todo el palet con plástico para estabilizarlo para el transporte también se puede automatizar con robots paletizadores.

Algunos tipos adicionales de robots que se incluyen en la categoría de embalaje y paletización incluyen robots que se utilizan en el montaje de cajas, despaletizado, etiquetado, embalaje anticorrosivo y embalaje farmacéutico.

Inspección y control de calidad

Algunos problemas de control de calidad son de vida o muerte, porque una pieza defectuosa o una pieza instalada incorrectamente puede causar una situación potencialmente mortal. La inspección humana a menudo tiene solo un 80% de precisión. La inspección robótica puede ser 100% precisa.

Robots de visión

Cuando se combina con un brazo robótico de seis ejes en un entorno de fábrica, se puede colocar una cámara para ver las piezas desde cualquier ángulo deseado. La existencia de grietas, la medición de dimensiones y la uniformidad del recubrimiento son solo algunas de las propiedades que se pueden inspeccionar con robots de visión.

Hay robots de inspección que pueden viajar por un oleoducto para la industria del petróleo y el gas, y robots submarinos para inspeccionar plataformas petroleras y operaciones de salvamento. Hay drones aéreos para inspeccionar tejados y otros lugares altos.

Algunos robots de inspección no utilizan la visión. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Harvesting

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting Robots

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

How To Find The Right Robot Solution

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

- Do it yourself? Get proposals from robot suppliers here.

- Get help from one of our independent advisors? Start here.

Robot industrial

- ¿Qué robots de pintura industrial funcionan mejor?

- Lo que un robot autónomo puede y no puede hacer

- ¿Qué está frenando la integración de robots industriales?

- Robot industrial

- Robot de pórtico:automatice sus aplicaciones más grandes

- Robots de limpieza y desinfección:descripción general, aplicaciones y limitaciones

- Robots de seis ejes:aplicaciones, beneficios y análisis de costos

- Tipos de robots industriales y sus diferentes usos

- Mantenimiento preventivo para robots industriales

- Frenos industriales:propósito y aplicaciones

- Los 3 principales mitos sobre la integración robótica industrial